一种大型管道对接调整装置的制作方法

1.本实用新型涉及管道施工技术领域,尤其涉及一种大型管道对接调整装置。

背景技术:

2.在冶金及工业工程中,经常需要对大型管道或钢制烟囱等圆筒类钢制品进行组对焊接;这类工件的体积大、重量重,以往组对时通常采用吊车配合作业,不仅占用吊车时间长,影响其它各项施工,而且难以对工件位置进行精确调整,从而影响了对接质量。另外,在管道对接调整后的焊接作业过程中,需要使工件绕轴线平稳转动及反复转动,而采用现有施工装备难以完成该项作业。

技术实现要素:

3.本实用新型提供了一种大型管道对接调整装置,采用专用装置实现大型管道的对接调整,并有利于后期的焊接,大大降低了施工难度,提高了施工质量。

4.为了达到上述目的,本实用新型采用以下技术方案实现:

5.一种大型管道对接调整装置,包括固定支撑架、可调支撑架及对口固定件;所述固定支撑架与可调支撑架并排设置,固定支撑架用于支撑管道a,可调支撑架用于支撑管道b,管道a与管道b对接调整完成后,用对口固定件临时固定;所述可调支撑架设有高度及角度调节装置、轴向调节轮带及周向转动轮带,高度及角度调节装置由设于可调支撑架两端的升降装置组成,用于调整管道b的高度及角度;轴向调节轮带在对应管道b的外围设多个轴向滚轮,其中一个轴向滚轮与轴向滚轮驱动装置连接,用于调节管道b的轴向位置;周向转动轮带在对应管道b的外围设多个周向滚轮,其中一个周向滚轮与周向滚轮驱动装置连接,用于调整管道b的周向位置;轴向调节轮带、周向转动轮带均沿可调支撑架纵向间隔设置若干个。

6.所述固定支撑架由底座、v形支架及加固筋板组成;底座沿固定支撑架纵向通长设置,v形支架设于底座上,并且沿底座纵向间隔设置若干个;v形支架的两侧分别设加固筋板;管道a置于v形支架上,v形支架的顶面高于管道a的水平轴线高度。

7.所述可调支撑架由底板、中间连接板、高度及角度调节装置、轴向调节轮带及周向转动轮带组成;高度及角度调节装置由升降装置一及升降装置二组成,升降装置一、升降装置二均设于底板与中间连接板之间,并且升降装置一设于靠近固定支撑架的一端,升降装置二设于远离固定支撑架的一端;底板的两侧分别设下立板,中间连接板的两侧分别设上立板,对应侧的上立板与下立板相互贴合并能够上下滑动;轴向调节轮带、周向转动轮带分别设置于中间连接板上。

8.所述升降装置一、升降装置为电动执行器,包括电动推杆或电动缸。

9.所述轴向调节轮带由支架一、弧形板一、轴向滚轮及轴向滚轮驱动装置组成;弧形板一设于支架一上,弧形板一上沿周向设有多个轴向滚轮,其中一个轴向滚轮与轴向滚轮驱动装置相连,轴向滚轮驱动装置与支架一固定连接。

10.所述周向转动轮带由支架二、弧形板二、周向滚轮及周向滚轮驱动装置组成;弧形板二设于支架二上,弧形板二上沿周向设有多个周向滚轮,其中一个周向滚轮与周向滚轮驱动装置相连,周向滚轮驱动装置与支架二固定连接。

11.所述中间连接板与支架一之间、中间连接板与支架二之间通过螺栓连接,连接处设有调节垫片。

12.所述轴向滚轮驱动装置为电动缸或电动推杆,周向滚轮驱动装置为步进电机及行星减速机;各轴向滚轮驱动装置之间、各周向滚轮驱动装置之间分别通过控制系统实现同步运行;控制系统另外连接升降装置一及升降装置二;轴向滚轮、周向滚轮均为硬质橡胶轮,并沿轮周设有与轴线平行的防滑槽。

13.所述对口固定件为桥形板;桥形板在对接缝处沿周向设置多个,对接调整完成后的管道a与管道b分别与桥形板的对应端点焊固定。

14.与现有技术相比,本实用新型的有益效果是:

15.1)通过可调支撑架可以方便地完成焊前组对作业,提高管道的组对精度;

16.2)减少现场吊车占用,提高设备利用率;

17.3)在焊接过程中,通过周向滚轮带动管道旋转,管道可以转动至任意角度进行施焊,有利于实施管道的往复焊接过程,有效减少了焊接应力集中现象;

18.4)装置重复利用率高,方便拆卸及运输,适用范围广。

附图说明

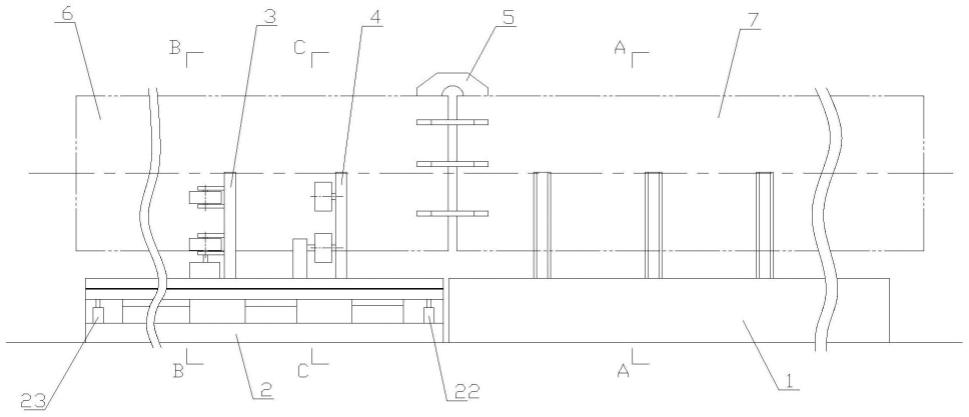

19.图1是本实用新型所述一种大型管道对接调整装置的主视图。

20.图2是图1中的a-a视图。

21.图3是图1中的b-b视图。

22.图4是图1中的c-c视图。

23.图中:1.固定支撑架 11.底座 12.v形支架 13.加固筋板 2.可调支撑架 21.底板 22.升降装置一 23.升降装置二 24.中间连接板 25.调节垫片 26.螺栓 3.轴向调节轮带 31.支架一 32.弧形板一 33.轴向滚轮 34.轴向滚轮驱动装置 4.周向转动轮带 41.支架二 42.弧形板二 43.周向滚轮 44.周向滚轮驱动装置 5.桥形板 6.管道b 7.管道a

具体实施方式

24.下面结合附图对本实用新型的具体实施方式作进一步说明:

25.如图1-图4所示,本实用新型所述一种大型管道对接调整装置,包括固定支撑架1、可调支撑架2及对口固定件;所述固定支撑架1与可调支撑架2并排设置,固定支撑架1用于支撑管道a 7,可调支撑架2用于支撑管道b 6,管道a 7与管道b 6对接调整完成后,用对口固定件临时固定;所述可调支撑架2设有高度及角度调节装置、轴向调节轮带3及周向转动轮带4,高度及角度调节装置由设于可调支撑架2两端的升降装置组成,用于调整管道6的高度及角度;轴向调节轮带3在对应管道b 6的外围设多个轴向滚轮33,其中一个轴向滚轮33与轴向滚轮驱动装置34连接,用于调节管道b 6的轴向位置;周向转动轮带4在对应管道b 6的外围设多个周向滚轮43,其中一个周向滚轮43与周向滚轮驱动装置44连接,用于调整管道b 6的周向位置;轴向调节轮带3、周向转动轮带4均沿可调支撑架2纵向间隔设置若干个。

26.所述固定支撑架1由底座11、v形支架12及加固筋板13组成;底座11沿固定支撑架1纵向通长设置,v形支架12设于底座11上,并且沿底座11纵向间隔设置若干个;v形支架12的两侧分别设加固筋板13;管道a 7置于v形支架12上,v形支架12的顶面高于管道a 7的水平轴线高度。

27.所述可调支撑架2由底板21、中间连接板24、高度及角度调节装置、轴向调节轮带3及周向转动轮带4组成;高度及角度调节装置由升降装置一22及升降装置二23组成,升降装置一22、升降装置二23均设于底板21与中间连接板24之间,并且升降装置一22设于靠近固定支撑架1的一端,升降装置二23设于远离固定支撑架1的一端;底板21的两侧分别设下立板,中间连接板24的两侧分别设上立板,对应侧的上立板与下立板相互贴合并能够上下滑动;轴向调节轮带3、周向转动轮带4分别设置于中间连接板24上。

28.所述升降装置一22、升降装置23为电动执行器,包括电动推杆或电动缸。

29.所述轴向调节轮带3由支架一31、弧形板一32、轴向滚轮33及轴向滚轮驱动装置34组成;弧形板一32设于支架一31上,弧形板一32上沿周向设有多个轴向滚轮33,其中一个轴向滚轮33与轴向滚轮驱动装置34相连,轴向滚轮驱动装置34与支架一31固定连接。

30.所述周向转动轮带4由支架二41、弧形板二42、周向滚轮43及周向滚轮驱动装置44组成;弧形板二42设于支架二41上,弧形板二42上沿周向设有多个周向滚轮43,其中一个周向滚轮43与周向滚轮驱动装置44相连,周向滚轮驱动装置44与支架二41固定连接。

31.所述中间连接板24与支架一31之间、中间连接板24与支架二41之间通过螺栓26连接,连接处设有调节垫片25。

32.所述轴向滚轮驱动装置34为电动缸或电动推杆,周向滚轮驱动装置44为步进电机及行星减速机;各轴向滚轮驱动装置34之间、各周向滚轮驱动装置44之间分别通过控制系统实现同步运行;控制系统另外连接升降装置一22及升降装置二23;轴向滚轮33、周向滚轮43均为硬质橡胶轮,并沿轮周设有与轴线平行的防滑槽。

33.所述对口固定件为桥形板5;桥形板5在对接缝处沿周向设置多个,对接调整完成后的管道a 7与管道b 6分别与桥形板5的对应端点焊固定。

34.采用本实用新型所述一种大型管道对接调整装置进行大型管道对接的方法如下:

35.1)安装固定支撑架1,使其上多个v形支架12的中心位于同一水平线,该水平线即为基准水平线;可调支撑架2以固定支撑架1为基准进行安装;安装可调支撑架2时,先将底板21与固定支撑架1并排放置,再安装升降装置一22、升降装置二23及中间连接板24,通过升降装置一22、升降装置二23调节中间连接板24水平;然后安装各轴向调节轮带3及周向转动轮带4,通过螺栓26及调节垫片25微调,使各轴向调节轮带3上的同组轴向滚轮33分布中心、各周向转动轮带4上的同组周向滚轮43分布中心均处于基准水平线上;

36.2)管道a 7与管道b 6焊前对接时,先将管道a 7水平置于固定支撑架1上;再将管道b 6置于可调支撑架2上,并且管道b 6的内端靠近管道a 7的内端,两者之间的间距为5~10mm;

37.3)测量管道a 7相对管道b 6的对接偏差,包括轴向位置偏差、高度偏差及轴线角度偏差,根据测量结果对管道b 6进行调节;轴向位置偏差通过轴向调节轮带3调节,调节时通过控制系统启动并控制轴向滚轮驱动装置34同步运行,带动各轴向滚轮33同步转动,使管道b 6相对管道a 7轴向移动设定距离;高度偏差及轴线角度偏差通过高度及角度调节装

置调节,调节时通过控制系统控制升降装置一22、升降装置二23分别升降设定的高度;

38.4)再次测量管道b 6相对管道a 7的对接偏差,如不符合对接要求则按照步骤3)再次进行调节,如符合对接要求则进行焊接前的临时固定;

39.5)在管道a 7与管道b 6的接口处临时焊接桥形板5;桥形板5分多组焊接,每组包括4块桥形板;第一组的4块桥形板在圆周方向间隔90

°

角焊接固定,第二组的4块桥形板在相邻2块已焊接的桥形板之间焊接固定;以此类推,完成所有桥形板5的焊接;桥形板5焊接过程中,通过控制系统启动并控制周向滚轮驱动装置44同步运行,带动各周向滚轮43同步转动,并使管道b 6绕轴线转动;在桥形板5连接及人工辅助作用下,管道a 7与管道b 6同步转动;

40.6)管道a 7与管道b 6临时固定完成后,在对接部位进行施焊;施焊过程中,同样通过周向滚轮43带动管道a 7与管道b 6同步转动。

41.本实用新型所述一种大型管道对接调整装置中,固定支撑架1用于放置管道a 7,与管道a 7对接的管道b 6置于可调支撑架2上,组对时,通过可调支撑架2调节管道b 6相对于管道a 7的位置。管道b 6的轴线要调节到与管道a 7的轴线同轴的位置,调节前,管道b 6的轴线与基准水平线之间可能存在高度差、角度差(一头高一头低),另外两者之间的间距也可能不符合对接焊的要求,这些都可以通过可调支撑架2进行调节。

42.轴向调节轮带3及周向转动轮带4中,弧形板一32、弧形板二42的弧形角接近180

°

,管道b 6置于其中,弧形板一32、弧形板二42的顶面高度稍高于管道b 6的轴线高度。同一轴向调节轮带3上优选设置4组轴向滚轮33,同一周向转动轮带4上优选设置4组周向滚轮43。轴向调节轮带3与周向转动轮带4优选交替间隔设置。

43.每个轴向调节轮带3中,只有一个轴向滚轮33为主动轮,其余均为从动轮。同样,每个周向转动轮带4中,只有一个周向滚轮43为主动轮,其余均为从动轮。每个轴向调节轮带3中的主动轮、每个周向转动轮带4中的主动轮分别连接对应的驱动装置,即独立驱动。但各驱动装置分别连接控制系统,并通过控制系统实现同步运行。

44.升降装置一22、升降装置二23及轴向滚轮驱动装置34均用于管道b 6位置的精确调节,其对控制精度的要求较高,可根据需要选用电动推杆或电动缸,一般交流电动推杆的控制精度为0.2mm,dc电动推杆的控制精度为1~2mm,电动缸的控制精度为0.01~0.02mm。周向滚轮驱动装置44用于管道b 6的转动或管道b 6与管道a 7的同步转动,其对控制精度的要求不是太高,可以选用步进电机,配以行星减速机。

45.本实用新型所述大型管道对接调整装置适用于直径范围为1~4米的管道对接,轴向调节轮带3及周向转动轮带4的设置间距在1.5米左右,并可根据需要设置具体的数量,安装拆卸均十分方便。固定支撑架1上的v形支架12也可设计成可拆卸结构。本实用新型所述大型管道对接调整装置适用的管道长度范围为6~10米,轴向调节轮带3及周向转动轮带4与中间连接板24之间设置的调节垫片25用于整体找平。

46.升降装置一22、升降装置二23的最小调整范围为

±

100mm,用于管道对口时高度及对口角度调整;底板21与中间连接板24上分别设下立板及上立板,通过上立板与下立板的配合,可以保证可调支撑架2上部结构的稳定性,并且使上部结构升降时只能沿竖直方向升降。

47.对口固定装置用于管道对接调整完成后、施焊前进行临时固定,可采用桥形板进

行临时焊接固定,也可以采用多个电磁铁进行临时定位。

48.本实用新型所述一种大型管道对接调整装置放置在高处平台上,也可用于大型管道与大型弯头的组对焊接。

49.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1