一种高效的标牌打孔设备的制作方法

1.本实用新型涉及电动车制造领域,尤其涉及一种高效的标牌打孔设备。

背景技术:

2.电动车标牌,也可以被看作是一辆电动车的身份证,每个电动车的标牌上都对应电动车的制造公司、出厂日期、车辆型号等基本参数,可以说是一台电动车最好的身份证明,也是使用者进行报修时的重要依据之一,在制造电动车标牌的过程当中,需要对电动车标牌打出相应的孔洞,方便固定在电动车上。

3.202022625906.6公开了一种标牌制备用自动打孔装置,包括装置本体,装置本体包括上工作部和下支撑部,上工作部上设置有打孔刀头,上工作部顶部设置有进风管,加工台位于打孔刀头下方,且加工台上固定有打孔模板和待打孔纸板,其中上工作部和下支撑部之间设有透明密封腔,打孔刀头和加工台均位于透明密封腔内,下支撑部内设置有出风结构,装置本体还包括出风机,出风机与出风结构连通,且出风机能将透明密封腔内气体导出。

4.该方案的问题在于:效率较低,无法同时实现上料和下料。

5.本实用新型需要解决的技术问题是:如何同时实现上料和下料,提高效率。

技术实现要素:

6.本实用新型的主要目的是提供一种高效的标牌打孔设备,该设备具有固定连接的送料器和取料器,送料器和取料器之间的距离与载料台和工作台之间的距离相等,第二驱动机构驱动连接送料器与取料器之间的连接件水平运动,第一驱动机构驱动载料台沿竖直方向运动,载料台、送料器、取料器之间相互配合,实现同时上料、下料,提高加工效率。

7.为实现上述目的,本技术所采用的技术方案:

8.一种高效的标牌打孔设备,包括打孔器和支撑框架,所述支撑框架沿长度方向依次设有第一腔体、工作台和第二腔体,所述工作台用于支撑外设的标牌,所述打孔器设置于工作台的上方,还包括送料装置,所述送料装置包括第一驱动机构、第二驱动机构、载料台、取料器和送料器,所述载料台设置于第一腔体内部,所述外设的标牌堆叠放置在载料台上,所述第一驱动机构驱动载料台沿第一腔体长度方向上升或下降,所述取料器与送料器通过连接件固定连接且均设有吸盘,所述吸盘竖直向下延伸至工作台所在平面的上方,所述第二驱动机构驱动连接件沿支撑框架长度方向运动;

9.所述取料器与送料器之间的距离等于载料台与工作台之间的距离。

10.优选地,还包括防粘连装置,所述防粘连装置包括出气管,所述第一腔体内壁顶部设有孔洞,所述出气管的输出端穿过孔洞朝水平方向吹气。

11.优选地,所述出气管的输出端与第一腔体内壁处于同一平面。

12.优选地,所述第一驱动机构包括电机、丝杆和支撑台,所述丝杆一端与电机的动力输出端连接,另一端与支撑台连接,所述支撑台一侧与载料台固定连接,所述支撑台在电机

和丝杆的驱动下上升或下降,进而带动载料台上升或下降。

13.优选地,所述载料台与第一腔体的内壁贴合,且载料台的形状与面积同外设的标牌相同。

14.优选地,所述第二驱动机构包括气缸,所述气缸动力输出端与连接件固定连接,所述气缸控制连接件沿支撑框架的长度方向往复运动,进而带动取料器、送料器沿支撑框架的长度方向往复运动。

15.本实用新型上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

16.本实用新型设有连接件固定连接的送料器和取料器,且送料器、取料器间的距离与载料台至工作台间的距离相等,通过第一驱动机构、第二驱动机构的驱动,使得载料台、送料器、取料器、工作台之间相互配合,完成同时上料和下料,提高效率。

附图说明

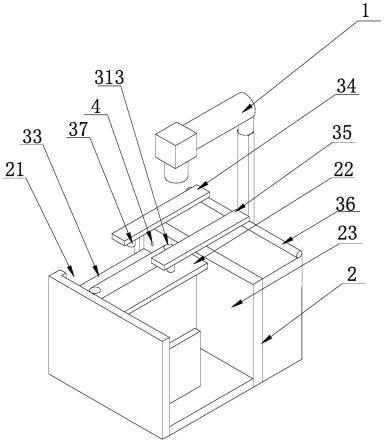

17.图1为实施例1中高效的标牌打孔设备的立体图;

18.图2为实施例1中高效的标牌打孔设备的主视图;

19.图3为实施例1中高效的标牌打孔设备的俯视图;

20.图4为实施例1中第一驱动机构的立体图。

具体实施方式

21.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施的组件可以以各种不同的配置来布置和设计。

22.实施例1

23.参考图1-4,一种高效的标牌打孔设备,包括打孔器1和支撑框架2,所述支撑框架2沿长度方向依次设有第一腔体21、工作台22和第二腔体23,所述工作台22用于支撑外设的标牌,所述打孔器1设置于工作台22的上方,还包括送料装置3,所述送料装置3包括第一驱动机构31、第二驱动机构32、载料台33、取料器34和送料器35,所述载料台33设置于第一腔体21内部,所述外设的标牌堆叠放置在载料台33上,所述第一驱动机构31驱动载料台33沿第一腔体21 长度方向上升或下降,所述取料器34与送料器35通过连接件36固定连接且均设有吸盘37,所述吸盘37竖直向下延伸至工作台22所在平面的上方,所述第二驱动机构32驱动连接件36沿支撑框架2长度方向运动;

24.所述取料器34与送料器35之间的距离等于载料台33与工作台22之间的距离。

25.在本实施例中,所述取料器34与送料器35之间固定连接,将标牌堆叠在载料台33上,第一驱动机构31驱动载料台33上升至预设位置时,第二驱动机构 32驱动连接送料器35与取料器34之间的连接件36沿支撑框架2长度方向运动,取料器34运送至载料台33上方,送料器35运动至工作台22上方,取料器34 吸附载料台33上待打孔的标牌,送料器35吸附工作台22上已打孔的标牌,第二驱动机构32再驱动连接件36向第二腔体23的方向运动,当送料器35运动至工作台22上方,第二驱动机构32停止驱动,送料器35、取料器34松开吸盘37,完成同时上下料,需要说明的是,本实施例中,为了加快打孔速度,所选择的打孔器1为激光打

孔器1,当然本实用新型并不排斥其他的打孔方式,如冲压打孔或高压空气脉冲打孔,本实用新型利用固定连接的取料器34与送料器35完成了同时上、下料,提高了打孔设备的效率。

26.在本实施例中,为了防止堆叠标牌之间相互粘连作为优选地,还包括防粘连装置4,所述防粘连装置4包括出气管41,所述第一腔体21内壁顶部设有孔洞 211,所述出气管41的输出端穿过孔洞211朝水平方向吹气,需要说明的是,当载料台33上升至预设高度时,载料台33上方由上而下的第一个标牌与第二个标牌的交界处与孔洞211对应,出气管41出气分隔2个紧贴的标牌,防止标牌粘连。

27.在本实施例中,为了避免出气管41与标牌之间发生碰撞,因此,作为优选地,所述出气管41的输出端与第一腔体21内壁处于同一平面。

28.在本实施例中,为了提高载料台33运动过程中的稳定性,防止标牌侧翻,作为优选地,所述第一驱动机构31包括电机311、丝杆312和支撑台313,所述丝杆312一端与电机311的动力输出端连接,另一端与支撑台313连接,所述支撑台313一侧与载料台33固定连接,所述支撑台313在电机311和丝杆312的驱动下上升或下降,进而带动载料台33上升或下降。

29.在本实施例中,为了防止标牌落入载料台33与第一腔体21的缝隙中,因此,作为优选地,所述载料台33与第一腔体21的内壁贴合,且载料台33的形状与面积同外设的标牌相同。

30.在本实施例中,优选地,所述第二驱动机构32包括气缸321,所述气缸321 动力输出端与连接件36固定连接,所述气缸321控制连接件36沿支撑框架2 的长度方向往复运动,由于连接件36将取料器34、送料器35固定连接,因此,连接件36带动取料器34、送料器35沿支撑框架2的长度方向往复运动。

31.综上所述,本实用新型设有连接件固定连接的送料器和取料器,且送料器、取料器间的距离与载料台至工作台间的距离相等,通过第一驱动机构、第二驱动机构的驱动,使得载料台、送料器、取料器、工作台之间相互配合,完成同时上料和下料,提高效率。同时,位于第一腔体内壁的出气管可以有效地减少标牌之间的粘连,提高加工过程的稳定性。

32.尽管已经示出和描述了本实用新型的实施方式,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施方式进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1