一种床身导轨镶钢结构的制作方法

1.本实用新型属于机械加工领域,涉及一种机床床身导轨的镶钢结构。

背景技术:

2.机床导轨一般均用铸铁制造,常用牌号为ht200或ht300,因为淬硬的铸铁导轨在使用时很容易被磨损和咬伤,若组织疏松,在保护装置和润滑条件较差则情况尤为严重,由此会引起导轨原始精度的丧失,影响零件的加工精度、降低导轨的工作能力,影响机床的使用寿命。机床大修周期的长短,很大程度上取决于导轨的耐磨性和抗咬伤能力。

3.机床导轨是机床基础大件的要素之一,机床的加工精度和使用寿命与机床导轨质量有很大关系。这种形式的机床导轨,造价低廉、性能稳定、维护简单、使用寿命长。缺点是制造周期长、需要大型加工设备,制造成本高、废品率相对也高。为了更好地降低机床生产成本,缩短生产周期,提高滑动导轨副的使用寿命。在现有技术中也曾有人对机床导轨采用钢导轨板替代,例如,江西吉米立机械科技有限公司所申请的“一种数控机床高刚性镶钢导轨结构”实用新型专利,专利授权公告号:cn 209364102 u,授权公告日: 2019.09.10,就公开了一种数控机床高刚性镶钢导轨结构,镶钢导轨的两端部均设有相互平行的倾斜面,当相邻两个镶钢导轨拼接时,镶钢导轨与镶钢导轨之间相邻倾斜面紧密贴合;镶钢导轨由承重部以及连接部组成,等等

……

;归纳起来,该实用新型专利所公开的技术内容,尚存在镶钢导轨的形状比较特殊,结构较为复杂的不足,且工艺要求也比较高,给生产和制造带来了一定的难度。为此,有必要设计一种结构更为简单的,便于加工和制造的镶钢导轨结构。

技术实现要素:

4.本实用新型针对现有技术中的不足,设计一种机床床身导轨镶钢结构。该镶钢结构形状简洁,加工简单,工艺性好,成本低廉,在铸铁的机床床身上安装后能大幅度提升机床导轨的耐磨性和使用寿命。

5.本实用新型所述的床身导轨镶钢结构,由镶钢导轨板、铸铁床身、定位孔、安装孔、固定件等部件组合而成。所述的镶钢导轨板为矩形形状,在镶钢导轨板上设置有导轨定位孔和安装孔,镶钢导轨板安装在铸铁机床床身导轨的定位基准面上。对于大型(或长型的导轨),可以将两块以上的镶钢导轨板拼接起来安装,组合成为所需要长度的镶钢导轨。

6.进一步地,当在大型或长型铸铁导轨上安装时,为了简化安装工艺和保障安装精度,可以将镶钢导轨板(剖面)制作成l型台阶形式的定位槽口,以便于安装时与铸铁床身之间的定位基准面进行初始定位。

7.进一步地,为了保证镶钢导轨平面的平整,避免镶钢导轨面存留铁屑划伤导轨面。所述的镶钢导轨板用固定件螺钉紧固固定,螺钉头要求完全沉入镶钢导轨板内,然后用封堵帽封堵沉台孔。

8.本实用新型所述的床身导轨镶钢结构,其特点和优点是,该镶钢结构形状简洁,加工容易,工艺性好,成本低廉,可应用在加长的机床导轨上;同时也便于维护和维修,若镶钢

导轨板面损伤或磨损严重,修理时可以迅速更换镶钢导轨板,在铸铁的机床床身上安装后可有效降低摩擦系数,能大幅度提高机床导轨的耐磨性,经过实际使用表明,镶钢导轨较普通铸铁导轨的耐磨性提高了6~8倍,较高频淬火的铸铁导轨提高2~4倍,且抗咬合能力大大提高。并能提高产品制造的精度,降低产品的废品率。

附图说明

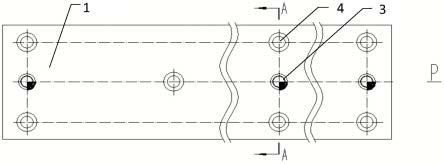

9.图1:镶钢导轨板结构示意图;

10.图2:图1中镶钢导轨板p向视图,和a—a旋转剖面示意图;

11.图3:矩形的镶钢导轨板a—a旋转剖面示意图;

12.图4:镶钢导轨板装配示意图。

13.在附图1~图4中:1—镶钢导轨板,2—铸铁床身,3—定位孔,4—安装孔,5—螺钉,6—封堵帽,7—定位销。

具体实施方式

14.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。此外,下面所描述的各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

15.本实用新型所述的床身导轨镶钢结构,包括镶钢导轨板1、铸铁床身2、定位孔3,安装孔4,固定件等部件组合而成。图1为本实用新型所述的床身导轨镶钢结构的一种实施方式,即从a—a向剖视图看为l型的镶钢导轨板1;图2为本实用新型所述的镶钢导轨板1剖面为l型形状的实施方式,图3为从图1的a—a向剖视图看为矩形的镶钢导轨板1的另一种实施方式示意图;剖面为l型的镶钢导轨板1的特点是更加容易安装,即在铸铁床身2的导轨上做出一个与l型镶钢导轨板1相配合的定位基准面,将l型镶钢导轨板1安置在定位基准面上,这样可以比较方便地进行初始定位,使得安装时更加节省工时和便于安装;而矩形的镶钢导轨板1则其结构更加简洁,在制造镶钢导轨板时更加便捷,加工更加容易,但是在安装时则必须仔细将定位孔对齐,所以在安装时,没有l型镶钢导轨板1安装那样简洁方便。此外,在镶钢导轨板1(注:下面无论是l型或是矩形的镶钢导轨板,但凡是提到镶钢导轨板1都适用于两种不同形状的镶钢导轨板) 上设置有定位孔3和安装孔4;在本实施例中,所述的定位孔3和安装孔4 均为下沉台阶形式(如图2、图3所示),固定件螺钉5采用内六角圆柱头螺钉,螺钉头要求完全沉入镶钢导轨板1内,并且下沉量至少6mm,螺钉 5上出现的沉台孔用封堵帽6进行封堵(如图4所示),以保证镶钢导轨平面的平整,避免镶钢导轨板面存留铁屑划伤导轨面;所述的固定件螺钉5也可以采用其它形式的螺钉。所述的封堵帽6可以是锌材料,或是铝材料的。

16.机床的床身2为铸铁件,在需要安装镶钢导轨板1的铸铁导轨上,事先依照镶钢导轨板1的形状、安装尺寸,加工出配合安置镶钢导轨板1安装的定位基准面,并在铸铁导轨的定位基准面上设置好对应安装镶钢导轨板1的定位孔和安装孔,然后对镶钢导轨板1的定位孔3中安置定位销7,在安装孔4中安置内六角圆柱头螺钉,将镶钢导轨板1定位,并将其固定安装在铸铁导轨上。

17.本实用新型所述的床身导轨镶钢结构中所述的镶钢导轨板1的几何尺寸要远小于铸铁床身2,因此加工制作起来更为方便,更加容易保障其加工的精度;对机床铸铁床身、铸铁导轨较长的情况,可以将本实用新型所述的镶钢导轨版1逐块连接安装,即可以将两块以上的镶钢导轨板1逐一拼接安装在铸铁机床床身导轨的定位基准面上,组合成为所需要长度的镶钢导轨。

18.作为镶钢导轨板的制造材料可以采用:轴承钢(gcr15)、或工具钢(t10)、或高碳钢(55钢)、或中碳钢(45钢)等。

19.当需要在大型或长型铸铁导轨上安装时,为了简化安装工艺和保障安装精度,可以将镶钢导轨板(剖视)制作成l型形状,以便于安装时的初始定位。同时,为了保证导轨平面的平整,避免导轨面存留铁屑划伤导轨面。所述的镶钢导轨板用螺钉紧固固定,螺钉头要求完全沉入镶钢导轨板内,然后用封堵帽封堵沉台孔。

20.在铸铁机床床身上采用本实用新型所述的镶钢导轨板技术,有效地解决了机床床身制作加工周期长、废品率高等缺点,提高了机床的生产效率,并且使制造成本、材料成本相对较低。经实际使用表明,镶钢导轨较普通铸铁导轨的耐磨性提高6~8倍,较高频淬火的铸铁导轨提高2~4倍。如导轨面损伤或磨损严重,修理时还可以迅速地更换镶钢导轨板。同时,镶钢导轨精度保持性更好,可保证加工质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1