一种建筑钢结构焊接装置的制作方法

1.本实用新型涉及建筑施工设备技术领域,具体为一种建筑钢结构焊接装置。

背景技术:

2.建筑施工就是对建筑物进行施工的过程中,建筑施工会会使用到多种不同类型的钢结构,钢结构包括了钢板、钢棒、钢丝和不规则的钢结构等,在对建筑物进行施工的过程中,会使用到混凝土顶管,在安装混凝土顶管时,会使用到钢圈这种钢结构作为承插件,由于混凝土顶管的直径较大,都是现场使用卷板机对钢板进行卷板,在使用焊接装置对钢圈的缝隙进行焊接,这种钢圈的焊接方式较为繁琐。

3.本实用新型通过自动对钢板进行卷板和上料,解决了现有的钢结构焊接装置在使用的过程中,不便于对钢圈进行上料以及对焊接位置进行定位,增加了钢圈的加工效率,加快了建筑施工的时间。

技术实现要素:

4.本实用新型的目的在于提供一种建筑钢结构焊接装置,具备高效的优点,解决了现有的钢结构焊接装置在使用的过程中,不便于对钢圈进行上料以及对焊接位置进行定位,降低了钢圈加工效率的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种建筑钢结构焊接装置,包括卷板机构、取料上料机构、焊接机构和防护机构,所述卷板机构包括箱体和定型圆筒,所述箱体的内腔固定安装有底座,所述底座的一侧固定连接有第一液压缸,所述第一液压缸的一端固定安装有放置座,所述放置座的另一侧固定连接有支撑板,所述箱体的表面分别固定安装有控制器和支撑杆,所述支撑杆和支撑板上均固定安装有塑形机构,所述取料上料机构包括框体和减速电机,所述减速电机的输出轴固定安装有丝杆,所述丝杆的表面螺纹套设有螺母座,所述螺母座的顶部固定连接有限位架,所述限位架的一侧分别固定连接有固定夹具和第二液压缸,所述第二液压缸的一端固定连接有移动夹具,所述固定夹具和移动夹具的一侧固定镶嵌有接近传感器。

6.为了便于对卷板机构、取料上料机构、焊接机构和防护机构的底部进行支撑,作为本实用新型的一种建筑钢结构焊接装置优选的,所述卷板机构、取料上料机构、焊接机构和防护机构的底部固定安装有机座。

7.为了便于增加第一液压缸的强度,作为本实用新型的一种建筑钢结构焊接装置优选的,所述第一液压缸的表面固定安装有加强筋,且加强筋分别与底座和放置座固定连接。

8.为了便于对钢板进行卷板,作为本实用新型的一种建筑钢结构焊接装置优选的,所述放置座上开设有通孔,所述放置座的顶部设置有限位凸台。

9.为了便于对减速电机进行支撑固定,作为本实用新型的一种建筑钢结构焊接装置优选的,所述减速电机的底部通过螺栓固定连接有安装座。

10.为了便于丝杆带动螺母平稳移动和移动夹紧对钢圈进行夹持,作为本实用新型的

一种建筑钢结构焊接装置优选的,所述丝杆的一端与框体的内壁通过轴承转动连接,所述螺母座的表面与框体的内壁滑动连接,所述移动夹具的一侧与限位架的表面滑动连接。

11.为了便于对框体进行稳固支撑,作为本实用新型的一种建筑钢结构焊接装置优选的,所述框体的表面固定连接有加强杆,所述加强杆的一端与箱体的后侧固定连接。

12.为了便于对钢板进行卷板,作为本实用新型的一种建筑钢结构焊接装置优选的,所述塑形机构包括第三液压缸,所述第三液压缸的一端设置有滚筒,所述滚筒的一侧固定连接有伸缩杆,所述伸缩杆的表面滑动连接有管体,所述第三液压缸和管体的一端分别与支撑板和支撑杆固定连接。

13.为了便于对钢圈的缝隙进行焊接,作为本实用新型的一种建筑钢结构焊接装置优选的,所述焊接机构包括焊机和壳体,所述壳体与焊机靠近的一侧固定连接有安装板,所述焊机上设置有焊枪,所述壳体的表面固定连接有支撑座,所述支撑座的一侧固定连接有固定架。

14.为了便于防止工作人员受到伤害,作为本实用新型的一种建筑钢结构焊接装置优选的,所述防护机构包括固定板,所述固定板上分别固定安装有蜂鸣器和安全光栅,所述固定板的左右两端均通过螺栓固定连接有固定座,所述固定座的一侧固定连接有立柱,所述定型圆筒的一端与固定板固定连接。

15.与现有技术相比,本实用新型的有益效果如下:

16.1、本实用新型通过卷板机构和取料上料机构的配合使用,解决了现有的钢结构焊接装置在使用的过程中,不便于对钢圈进行上料以及对焊接位置进行定位,降低了钢圈加工效率的问题。

17.2、本实用新型通过通过设置卷板机构,能够直接对钢板进行卷圆,把钢板加工成钢圈,通过设置取料上料机构,能够便于取出卷板机构内部卷好的钢圈,并把钢圈送至焊接机构内,来对钢圈进行自动上料,通过设置焊接装置,能够对钢圈缝隙的内侧和外侧同时焊接,使焊接的厚度均匀,增加钢圈的强度,通过设置防护机构,能够对定型圆筒进行固定,同时防止卷板机构伤害到工作人员。

附图说明

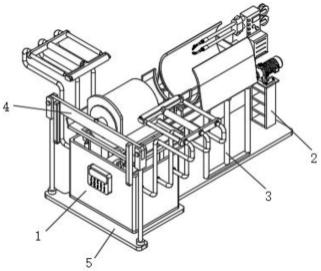

18.图1为本实用新型的主视轴测图;

19.图2为本实用新型的俯视图;

20.图3为本实用新型的卷板机构爆炸图;

21.图4为本实用新型的卷板机构后视图;

22.图5为本实用新型的焊接机构轴测图;

23.图6为本实用新型的焊接机构后视图;

24.图7为本实用新型的取料上料机构轴测图;

25.图8为本实用新型的塑形机构爆炸图;

26.图9为本实用新型的防护机构轴测图。

27.图中:1、卷板机构;101、箱体;102、支撑杆;103、定型圆筒;104、塑形机构;104a、第三液压缸;104b、滚筒;104c、伸缩杆;104d、管体;105、放置座;106、支撑板;107、底座;108、控制器;109、第一液压缸;2、取料上料机构;201、框体;202、安装座;203、减速电机;204、移

动夹具;205、限位架;206、固定夹具;207、接近传感器;208、加强杆;209、第二液压缸;210、螺母座;211、丝杆;3、焊接机构;301、焊机;302、焊枪;303、壳体;304、固定架;305、支撑座;306、安装板;4、防护机构;401、固定板;402、安全光栅;403、固定座;404、立柱;405、蜂鸣器;5、机座。

具体实施方式

28.请参阅图1-图9,一种建筑钢结构焊接装置,包括卷板机构1、取料上料机构2、焊接机构3和防护机构4;

29.卷板机构1包括箱体101和定型圆筒103,箱体101的内腔固定安装有底座107,底座107的一侧固定连接有第一液压缸109,第一液压缸109的一端固定安装有放置座105,放置座105的另一侧固定连接有支撑板106,箱体101的表面分别固定安装有控制器108和支撑杆102,支撑杆102和支撑板106上均固定安装有塑形机构104,塑形机构104包括第三液压缸104a,第三液压缸104a的一端设置有滚筒104b,滚筒104b的一侧固定连接有伸缩杆104c,伸缩杆104c的表面滑动连接有管体104d,第三液压缸104a和管体104d的一端分别与支撑板106和支撑杆102固定连接;

30.取料上料机构2包括框体201和减速电机203,减速电机203的输出轴固定安装有丝杆211,丝杆211的表面螺纹套设有螺母座210,螺母座210的顶部固定连接有限位架205,限位架205的一侧分别固定连接有固定夹具206和第二液压缸209,第二液压缸209的一端固定连接有移动夹具204,固定夹具206和移动夹具204的一侧固定镶嵌有接近传感器207;

31.焊接机构3包括焊机301和壳体303,壳体303与焊机301靠近的一侧固定连接有安装板306,焊机301上设置有焊枪302,壳体303的表面固定连接有支撑座305,支撑座305的一侧固定连接有固定架304;

32.防护机构4包括固定板401,固定板401上分别固定安装有蜂鸣器405和安全光栅402,固定板401的左右两端均通过螺栓固定连接有固定座403,固定座403的一侧固定连接有立柱404,定型圆筒103的一端与固定板401固定连接。

33.本实施例中:首先使用卷板机构1对钢板进行卷圆,把钢板放置在放置座105的顶部,放置座105顶部的凸台对钢板进行限位,放置完成后,工作人员启动第一液压缸109,当安全光栅402检测到固定板401的前侧没有工作人员时,控制器108正常启动第一液压缸109,当安全光栅402检测到工作人员的身体部位还位于固定板401的前侧时,控制器108不控制第一液压缸109和塑形机构104工作,并启动蜂鸣器405发出报警信号,第一液压缸109正常工作时带动放置座105向上移动,使钢板的顶部与定型圆筒103的底部接触,定型圆筒103正面的限位板对金属板的正面进行限位;

34.移动完成后首先启动底部的塑形机构104,底部的第三液压缸104a带动底部的滚筒104b伸出,顶起钢板的底部,使钢板的中端贴合在定型圆筒103的表面,在启动顶部的塑形机构104,顶部的第三液压缸104a带动顶部的滚筒104b伸出,使钢板的两侧贴合在定型圆筒103上,来把钢板加工成贴合在定型圆筒103上的钢圈;

35.滚筒104b移动的过程中,带动伸缩杆104c在管体104d的内壁滑动,来对滚筒104b进行限位使其稳定移动;

36.钢圈加工完成后启动取料上料机构2,减速电机203的输出轴带动丝杆211旋转,丝

杆211带动螺母座210向前移动,螺母座210带动限位架205、固定夹具206和移动夹具204向前移动,使限位架205与钢圈的表面接触,固定夹具206和移动夹具204分别插入到定型圆筒103内和钢圈的底部,当接近传感器207检测到固定夹具206和移动夹具204达到最里部后,将检测信号传输至控制器108内,控制器108关闭减速电机203并启动第二液压缸209;

37.第二液压缸209带动移动夹具204向上移动夹紧钢圈,夹紧后控制器108控制减速电机203反转,带动钢圈进入壳体303内,壳体303对限位架205进行限位,钢圈在壳体303内部移动的过程中,焊机301通过焊枪302输送线材并钢圈的缝隙进行焊接,焊接完成后,通过控制器108控制减速电机203正转,使钢圈移动到卷板机构1和焊接机构3相对一侧的取料工位,控制第二液压缸209复位,取下焊接后的钢圈,并把钢圈插接在需要安装的混凝土顶管上,来进行建筑施工。

38.作为本实用新型的一种技术优化方案,卷板机构1、取料上料机构2、焊接机构3和防护机构4的底部固定安装有机座5。

39.本实施例中:机座5安装在卷板机构1、取料上料机构2、焊接机构3和防护机构4的底部,能够对其进行稳固支撑。

40.作为本实用新型的一种技术优化方案,第一液压缸109的表面固定安装有加强筋,且加强筋分别与底座107和放置座105固定连接。

41.本实施例中:加强筋分别与底座107和放置座105固定连接,能够增加第一液压缸109与底座107和放置座105的连接强度,防止第一液压缸109损坏。

42.作为本实用新型的一种技术优化方案,放置座105上开设有通孔,放置座105的顶部设置有限位凸台。

43.本实施例中:通孔可以便于对钢板进行卷板,限位凸起能够对钢板进行限位,防止其卷板的过程中晃动。

44.作为本实用新型的一种技术优化方案,减速电机203的底部通过螺栓固定连接有安装座202。

45.本实施例中:安装座202对减速电机203的底部进行支撑,安装座202的底部与机座5的顶部固定连接。

46.作为本实用新型的一种技术优化方案,丝杆211的一端与框体201的内壁通过轴承转动连接,螺母座210的表面与框体201的内壁滑动连接,移动夹具204的一侧与限位架205的表面滑动连接。

47.本实施例中:丝杆211和螺母座210工作的过程中,框体201对其进行限位,能够使丝杆211和螺母座210稳定工作,移动夹具204与与限位架205的表面滑动连接,能够便于对卷板后的钢圈进行夹持固定。

48.作为本实用新型的一种技术优化方案,框体201的表面固定连接有加强杆208,加强杆208的一端与箱体101的后侧固定连接。

49.本实施例中:加强杆208对框体201的底部进行稳固支撑,防止其工作的过程中倾斜晃动。

50.工作原理:

51.使用时,首先使用卷板机构1对钢板进行卷圆,把钢板放置在放置座105的顶部,放置座105顶部的凸台对钢板进行限位,放置完成后,工作人员启动第一液压缸109,当安全光

栅402检测到固定板401的前侧没有工作人员时,控制器108正常启动第一液压缸109,当安全光栅402检测到工作人员的身体部位还位于固定板401的前侧时,控制器108不控制第一液压缸109和塑形机构104工作,并启动蜂鸣器405发出报警信号,第一液压缸109正常工作时带动放置座105向上移动,使钢板的顶部与定型圆筒103的底部接触,定型圆筒103正面的限位板对金属板的正面进行限位;

52.移动完成后首先启动底部的塑形机构104,底部的第三液压缸104a带动底部的滚筒104b伸出,顶起钢板的底部,使钢板的中端贴合在定型圆筒103的表面,在启动顶部的塑形机构104,顶部的第三液压缸104a带动顶部的滚筒104b伸出,使钢板的两侧贴合在定型圆筒103上,来把钢板加工成贴合在定型圆筒103上的钢圈;

53.滚筒104b移动的过程中,带动伸缩杆104c在管体104d的内壁滑动,来对滚筒104b进行限位使其稳定移动;

54.钢圈加工完成后启动取料上料机构2,减速电机203的输出轴带动丝杆211旋转,丝杆211带动螺母座210向前移动,螺母座210带动限位架205、固定夹具206和移动夹具204向前移动,使限位架205与钢圈的表面接触,固定夹具206和移动夹具204分别插入到定型圆筒103内和钢圈的底部,当接近传感器207检测到固定夹具206和移动夹具204达到最里部后,将检测信号传输至控制器108内,控制器108关闭减速电机203并启动第二液压缸209;

55.第二液压缸209带动移动夹具204向上移动夹紧钢圈,夹紧后控制器108控制减速电机203反转,带动钢圈进入壳体303内,壳体303对限位架205进行限位,钢圈在壳体303内部移动的过程中,焊机301通过焊枪302输送线材并钢圈的缝隙进行焊接,焊接完成后,通过控制器108控制减速电机203正转,使钢圈移动到卷板机构1和焊接机构3相对一侧的取料工位,控制第二液压缸209复位,取下焊接后的钢圈,并把钢圈插接在需要安装的混凝土顶管上,来进行建筑施工。

56.综上所述:该建筑钢结构焊接装置,通过卷板机构1和取料上料机构2的配合使用,解决了现有的钢结构焊接装置在使用的过程中,不便于对钢圈进行上料以及对焊接位置进行定位,降低了钢圈加工效率的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1