一种箍筋夹持机构及具有箍筋夹持机构的焊接机的制作方法

1.本实用新型涉及钢筋夹具的技术领域,特别是涉及一种箍筋夹持机构,以及具有箍筋夹持机构的焊接机。

背景技术:

2.轨枕是用于铁路建造的一种配件,由于轨枕既需支撑钢轨和保持钢轨的位置,还需要将钢轨传递来的巨大压力再传递给道床,这就要求轨枕必需具有一定的柔韧性和弹性。为了增强轨枕的柔韧性和弹性,需要在轨枕内部设置钢筋制作的桁架结构。目前,制造轨枕桁架时,需要先制作如图1所示的箍筋作为桁架结构的下玄筋,然后将箍筋的开口处1a通过焊接技术闭合。然而,目前对箍筋进行焊接时,需要靠2人配合,一人对箍筋进行定位,另一人进行焊接,工作效率低。

技术实现要素:

3.基于此,本实用新型的目的在于,提供一种箍筋夹持机构,可快速夹持箍定箍筋,有效提高工作效率。

4.本实用新型是通过以下技术方案实现的:

5.一种箍筋夹持机构,包括底板和设置在所述底板上的夹持单元;所述夹持单元包括拉杆、弹簧单圈、弹簧、压紧块和支撑组件;所述拉杆贯穿所述底板,所述弹簧挡圈套设在所述拉杆的上部,所述弹簧也套设在所述拉杆上,所述弹簧的上端与所述弹簧挡圈抵接,所述弹簧的下端与所述底板抵接;所述支撑组件设置在所述底板上,所述压紧块通过一平行于所述底板的转轴与所述支撑组件转动连接;所述压紧块包括可绕所述转轴相对转动的连接端和压紧端,所述连接端与所述拉杆的上端活动连接,所述压紧端用于压紧或释放放置在所述底板上的待焊接的箍筋。

6.相较于现有技术,本实用新型通过箍筋夹持机构实现对箍筋的快速夹持故固定,有效地降低工人的工作强度,提高工作效率和焊接质量,且本实用新型的箍筋夹持机构结构简单,易于操作。

7.进一步地,所述底板上设置有阶梯孔,所述阶梯孔包括上部的大孔和下部的小孔,所述拉杆贯穿所述阶梯孔,所述弹簧的下端与所述大孔的底壁抵接。

8.进一步地,所述支撑组件包括固定块和连接弹片,所述固定块设置在所述底板上,所述连接弹片的一端与所述固定块活动连接,另一端通过所述转轴与所述压紧块转动连接。

9.进一步地,所述夹持单元有两个,两所述夹持单元并列设置在所述底板上,且两所述压紧块的压紧端背向而设。

10.进一步地,还包括两第一定位块和第二定位块;两所述第一定位块分别设置在所述底板顶部两侧相对的位置,用于夹持箍筋的外侧;所述第二定位块设置在所述底板顶部分别与两所述第一定位块相邻的位置,用于抵接箍筋的内侧。

11.进一步地,所述压紧块朝向所述底板的侧面设有一与所述箍筋外径适配的凹槽。

12.本实用新型还提供一种具有箍筋夹持机构的焊接机,包括机架、输送链、升降驱动机构和焊接机构,以及设置所述输送链上的上述箍筋夹持机构;所述机架上设有一输送槽,所述输送链设置在所述输送槽内,所述底板水平固定在输送链上;所述升降驱动机构设置在所述输送槽的底部,并与所述拉杆的下端滑动连接;所述焊接机构设置在所述机架上,并位于所述箍筋夹持机构的下游,所述焊接机构的焊接头对准通过所述箍筋夹持机构移至所述焊接机构下方的箍筋的开口处。

13.进一步地,所述驱动单元包括设置在所述输送槽内的升降电机,以及与所述升降电机连接的升降块;所述升降电机设置在所述输送槽底部,所述升降电机具有一输出轴,该输出轴与所述升降块的底部固定连接;所述升降块的顶部设有延伸至相对两侧边缘位置的滑槽;所述拉杆包括头部和杆部,所述头部位于所述底板下方,并可滑动地卡接于所述滑槽内。

14.进一步地,所述夹持单元还包括导向筒,所述导向筒可滑动地套设在所述杆部上,并固定在所述底板的底部,所述导向筒与所述拉杆的头部之间具有间隙。

15.进一步地,所述夹持单元还包括挡块,所述挡块设置在所述底板上,用于遮挡所述焊接机构焊接所述箍筋时产生的火星。

16.为了更好地理解和实施,下面结合附图详细说明本实用新型。

附图说明

17.图1为现有的桁架结构中的箍筋;

18.图2为本实用新型箍筋夹持机构的第一种实施方式的立体图;

19.图3为本实用新型箍筋夹持机构的第二种实施方式的立体图

20.图4为本实用新型具有箍筋夹持机构的焊接机的立体图;

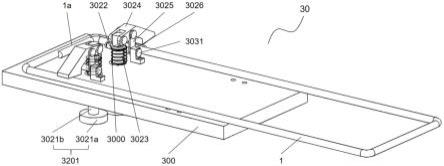

21.图5为本实用新型焊接机中箍筋夹持机构和升降驱动机构的连接关系立体图。

22.附图标记:1-箍筋、1a-箍筋的开口处、10-机架、102-输送槽、20-输送链、30-箍筋夹持机构、300-底板、3000-阶梯孔、3021-拉杆、3021a-拉杆的头部、3021b-拉杆的杆部、3022

‑ꢀ

弹簧挡圈、3023-弹簧、3024-压紧块、3025-连接弹片、3026-固定块、3027-第一定位块、3028

‑ꢀ

第二定位块、3029-导向筒、3030-挡块、3031-转轴、40-升降驱动机构、402-升降气缸、404

‑ꢀ

升降块、4041-滑槽、50-焊接机构。

具体实施方式

23.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

24.图2示出本实用新型箍筋夹持机构的第一种实施方式,本实施方式的箍筋夹持机构包括底板300和两设置在底板300上的夹持单元。

25.具体地,夹持单元包括拉杆3021、弹簧挡圈3022、弹簧3023、压紧块3024和支撑组

件。底板300具体为长方形板,底板300的顶部沿宽度方向并列设有两阶梯孔3000,阶梯孔3000 包括位于上方的大孔(图未示)和位于下方的小孔(图未示)。拉杆3021包括头部3021a 和杆部3021b,头部3021a位于底板300的下方,杆部3021b可滑动地贯穿阶梯孔3000。弹簧挡圈3022和弹簧3023分别套设在拉杆3021的位于底板300上方的部分,弹簧3023位于阶梯孔3000内,弹簧3023的下端与阶梯孔3000的大孔(图未示)的底壁抵接,其上端与弹簧挡圈3022抵接。在这里需要说明的是,除了在底板300上设置阶梯孔3000来限制弹簧 3023的位置外,还可以通过底板300的顶部设置圆环形的凸块,弹簧3023套设于该凸块的外侧,以限制弹簧3023的位置,并在凸块中间的容置腔的底部设置一通孔,使拉杆3021的杆部3021b杆部3021b可滑动地贯穿该通孔。

26.压紧块3024可以为长方体,或如图2所示的楔形体,其一端为连接端,该连接端与拉杆位于底板300上方的一端活动连接,压紧块3024的另一端为压紧端,两压紧块3024的压紧端沿底板300的宽度方向背向而设。

27.支撑组件包括固定块3025和连接弹片3026,固定块3025呈“l”形,固定在底板300 的顶部,连接弹片3025具体呈长条形,其一端通过一平行于底板300的转轴3031与压紧块 3024的中部位置转动连接,另一端可以与固定块3025活动连接。

28.使用上述时,将两拉杆3021的头部3021a同时向下拉,压紧块3024的连接端向下移动,带动连接弹片3025朝拉杆3021的方向转动,当连接弹片3025转至极限位置时,压紧块3024 绕转轴3031转动,压紧块3024的连接端继续向下移动,使压紧块3024的压紧端翘起。此时,将待焊接的箍筋1放置在底板300顶部,然后松开拉杆3021的头部3021a,弹簧3023 复位并推动拉杆3021向上滑动,进而带动连接弹片3025朝背离拉杆3021的方向转动,当连接弹片3025转动至极限位置时,压紧块3024绕转轴3031转动,压紧块3024的连接端继续向上移动,使压紧块3024的压紧端落下,并夹持底板300上箍筋1。

29.图3示出本实用新型箍筋夹持机构的第二种实施方式,这种实施方式与第一种实施方式的区别在于:夹持单元还包括两第一定位块3027和一第二固定块327,其他结构与第一种实施方式相同,故不再作重复说明。第一定位块3027具体为长方体,两相互平行的第一定位块3027分别设置在底板300顶部沿其宽度方向的两侧的相对位置;第二定位块3028具体为长方体,设置在底板300顶部分别与两第一定位块3027相邻的位置,并与第一定位块3027 垂直。

30.使用时,将长方形的箍筋1放置在底板300上,并将箍筋1两相对侧边的外侧抵靠在两第一定位块3027的内侧,同时将箍筋1开口处内侧抵接于第二定位块3028的外侧,从三个方向固定长方形的箍筋的位置。然后再操作拉杆3021向下拉,使压紧块3024压紧箍筋1,以便于对箍筋1的开口处1a进行焊接。在这里,也可以是第一定位块3027的外侧抵接箍筋 1的内侧,同时,第二定位块3028的内侧抵接于箍筋1的外侧,只要将箍筋1固定在底板 300上即可。

31.图4-5示出本实用新型具有上述箍筋夹持机构的焊接机,包括机架10、输送链20、多个上述第二种实施方式的箍筋夹持机构30、焊接机构50和升降驱动机构40。机架10上设有一输送槽102,输送链20设置在输送槽102内,包括两相互平行的输送单链,两输送单链沿输送槽102的长度方向延伸。箍筋夹持机构30的底板300水平固定在输送链20上,使压紧块3024位于底板300的上方。升降驱动机构40设置在输送槽102的底部,包括升降气缸 402和

升降块404,升降气缸402设置在输送槽102内并位于两输送单链之间,升降气缸402 具有一输出轴,该输出轴垂直朝上。升降块404可以为实心的长方体或正方体,也可以是如图4所示的中空的长方体,升降块404位于底板300的下方,且其纵轴与底板300平行。升降块404的底部固定在升降气缸402的输出轴的前端。升降块404的顶部设有一延伸至相对两侧边缘位置的滑槽4041,滑槽4041的宽度大于拉杆3021杆部3021b的外径,且小于拉杆 3021头部3021a的外径,使拉杆3021的头部3021a可滑动地卡接在滑槽4041内。焊接机构 50设置在机架10上并位于输送槽102的下游位置。焊接机构50的焊接头(图未示)对准移至焊接机构50下方的箍筋1的开口处。由于焊接机构50属于现有技术,因此在此不再赘述。

32.上述焊接机工作时,输送链20启动,驱动一箍筋夹持机构30移向升降驱动机构40,使拉杆3021的杆部3021b沿滑槽4041滑动,并且拉杆3021的头部3021a卡接于升降块404 内侧。当杆部3021b滑至滑槽4041的中间位置附近,箍筋夹持机构30停止移动,此时,升降气缸402启动,驱动升降块404向下移动,将拉杆3021向下拉,从而使底板300上的压紧块3024的压紧端翘起。然后人工将箍筋1放在箍筋夹持机构30的底板上,并通过第一定位块3027和第二定位块3028固定位置。升降气缸402驱动升降块404向上移动,拉杆3021 在弹簧3023的作用下复位,两压紧块3024将底板上的箍筋1夹持固定。完成夹持固定后,输送链20再次启动,通过箍筋夹持机构30将箍筋1移至焊接机构50的下方,焊接机构50 的焊接头对准箍筋的开口处1a进行焊接,同时,下一箍筋夹持机构30移向升降驱动机构40,使拉杆3021的头部3021a卡接与升降块404内,开始下一次放置并夹持箍筋1,然后再进行焊接,如此循环操作。

33.此外,为避免焊接时产生的火星喷向箍筋夹持机构30,从而损伤箍筋夹持机构30,夹持单元302还包括挡块3030,该挡块3030设置在底板300上,并位于在焊接位置与箍筋夹持机构30之间,起阻挡作用。

34.进一步地,为拉动拉杆3021过程中,确保拉杆3021沿垂直方向上下移动,避免出现错位,夹持单元302还包括导向筒3029,导向筒3029套设在拉杆3021的杆部3021b位于底板 300下方的部分,并固定在底板300的底部,导向筒3029与拉杆3021的头部320b之间具有间隙,该间隙允许滑槽4041两侧壁通过。

35.相较于现有技术,本实用新型通过箍筋夹持机构实现对箍筋的快速夹持以及准确定位,有效地降低工作的工作强度,提高工作效率和焊接质量,且本实用新型的箍筋夹持机构结构简单,易于操作。

36.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,则本实用新型也意图包含这些改动和变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1