一种双沟槽稳定加工铣刀的制作方法

1.本技术涉及机械加工制造技术领域,尤其是涉及一种双沟槽稳定加工铣刀。

背景技术:

2.铣刀,是用于铣削加工的、具有一个或多个刀齿的旋转刀具。其中,铣刀也包括多种类型,比如圆柱形铣刀、面铣刀、锯片铣刀、三面刃铣刀等等,都适用于不同的加工场景,例如锯片铣刀多用于加工深槽以及切断工件。

3.相关技术手段中,锯片铣刀在批量工作时,各刀齿依次间歇地切去工件的余量,加工成沟槽。其中,加工双沟槽时,需要进行多次加工。

4.针对上述技术方案,由于锯片铣刀进行沟槽加工时只能一次对一道沟槽进行加工,在批量加工双沟槽时则需要进行一次重复加工,存在加工效率低,耗时久的问题。

技术实现要素:

5.为了一次成型双沟槽,改进加工效率低的问题,本技术提供一种双沟槽稳定加工铣刀。

6.本技术提供的一种双沟槽稳定加工铣刀,采用如下的技术方案:

7.一种双沟槽稳定加工铣刀,包括刀片基体,所述刀片基体上具有刀头组,所述刀头组包括沿所述刀片基体的周面设置的双沟槽刀头,所述双沟槽刀头上具有用于切削的沟槽切削刃,且所述沟槽切削刃间隔设置有两个,两个所述沟槽切削刃之间形成有让位槽。

8.通过采用上述技术方案,刀片基体的周面设置有双沟槽刀头,通过旋转刀片基体,对加工件进行切削,双沟槽刀头上间隔设置的两个沟槽切削刃在进行切削时,能够在加工件上同时加工出两道沟槽,且沟槽切削刃之间有让位槽,使得能够在加工时避让沟槽之间凸出部分。

9.可选的,所述刀头组还包括大平面刀头,所述大平面刀头具有第一平面切削面和第二平面切削面,所述第一平面切削面与所述第二平面切削面之间的连接处为平面切削刃,所述平面切削刃的宽度大于两个所述沟槽切削刃之间的最大距离。

10.通过采用上述技术方案,大平面刀头在刀片基体的旋转下,大平面刀头上的平面切削刃对加工件进行切削,同时平面切削刃的宽度大于两个所述沟槽切削刃之间的最大距离,使得在双沟槽的基础上加工出一个宽于双沟槽的小平面。

11.可选的,所述刀头组还包括沉台面刀头,所述沉台面刀头具有第一沉台切削面和第二沉台切削面,所述第一沉台切削面与所述第二沉台切削面之间的连接处为沉台面切削刃,所述沉台面切削刃的宽度等于两个所述沟槽切削刃之间的最大距离。

12.通过采用上述技术方案,沉台面刀头与大平面刀头相似,在刀片基体的旋转下对加工件进行加工,因为沉台面切削刃的宽度等于两个沟槽切削刃之间的最大距离,使得在双沟槽的基础上对双沟槽之间的凸出部分加工出一个沉台的平面。

13.可选的,所述刀头组还包括沉台槽刀头,沉台槽刀头所述沉台槽刀头具有第一沉

台槽切削面和第二沉台槽切削面,所述第一沉台槽切削面与所述第二沉台槽切削面之间的连接处为沉台槽切削刃,所述沉台槽切削刃的宽度小于两个沟槽切削刃之间的最大距离。

14.通过采用上述技术方案,沉台槽切削刃的宽度小于两个沟槽切削刃之间的最大距离,且在刀片基体的旋转下,沉台槽刀头上的沉台槽切削刃切再对双沟槽之间切削出一个沉台槽。

15.可选的,所述沟槽切削刃、所述平面切削刃、所述沉台面切削刃以及所述沉台槽切削刃到刀片基体中心轴线的距离分别为r1、r2、r3以及r4,且r1>r4>r3>r2。

16.通过采用上述技术方案,由于r1>r4>r3>r2,使得刀片基体上双沟槽刀头、大平面刀头、沉台面刀头以及沉台槽刀头在对工件进行加工时,保证了加工件在加工时的形状不会出错。

17.可选的,所述刀头组沿着该双沟槽稳定加工铣刀旋转的相反方向的排布为所述双沟槽刀头、所述大平面刀头、所述沉台面刀头以及所述沉台槽刀头。

18.通过采用上述技术方案,先由双沟槽刀头加工出双沟槽,然后小平面、沉台面,最后沉台槽,可以避免出现因为沉台槽切削刃的半径大于沉台面切削刃半径,而出现先切削出槽再切削面的情况。

19.可选的,所述刀片基体上的刀头组共设置有4组,且4组所述刀头组均匀分布与所述刀片基体的外圆面,所述刀头组内的双沟槽刀头设置有3个。

20.通过采用上述技术方案,刀头组里设置多组双沟槽刀头,重复的对沟槽进行切削,使得沟槽加工得更完整,并且减轻单个双沟槽刀头的切削压力。同时设置多个刀头组,可以保证在加工工件时,能够持续的对工件加工,从而实现加工时的连续性。

21.可选的,所述双沟槽刀头、所述大平面刀头、所述沉台面刀头以及所述沉台槽刀头与所述刀片基体可拆卸连接或一体成型。

22.通过采用上述技术方案,一体成型可以保证刀头组与刀片基体之间的硬度与韧性,可拆卸连接可以保证后期能够随时更换刀头组。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.一次成型双沟槽。刀头组上设置有三个双沟槽刀头,进行加工时,由双沟槽刀头上的两个沟槽切削刃进行切削,在两个沟槽切削刃的作用下一次加工出双沟槽。

25.2.多次重复连续加工。刀头组设置有四组,双沟槽刀头设置有三个,且加工顺序为双沟槽刀头、大平面刀头、沉台面刀头以及沉台槽刀头,加工时共同保持切削的连续性。

附图说明

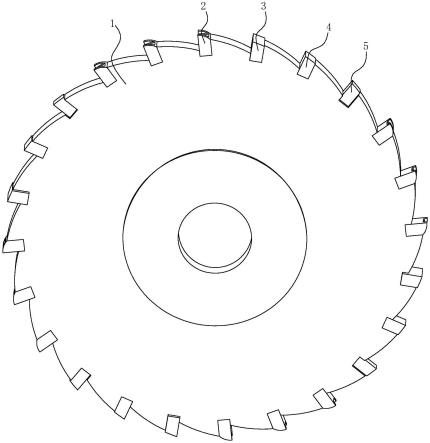

26.图1是本技术实施例一种双沟槽稳定加工铣刀的整体结构示意图;

27.图2是本技术实施例一种双沟槽稳定加工铣刀的整体结构示意图;

28.图3是本技术实施例一种双沟槽稳定加工铣刀图2中的a部分放大图;

29.图4是本技术实施例一种双沟槽稳定加工铣刀的正视图;

30.附图标记说明:

31.1、刀片基体;

32.2、双沟槽刀头;21、沟槽切削刃;22、让位槽;

33.3、大平面刀头;31、第一平面切削面;32、第二平面切削面;33、平面切削刃;

34.4、沉台面刀头;41、第一沉台切削面;42、第二沉台切削面;43、沉台面切削刃;

35.5、沉台槽刀头;51、第一沉台槽切削面;52、第二沉台槽切削面;53、沉台槽切削刃。

具体实施方式

36.以下结合附图1-4对本技术作进一步详细说明。

37.本技术实施例公开一种双沟槽稳定加工铣刀。参照图1和图2,一种双沟槽稳定加工铣刀包括刀片基体1,刀片基体1的周面上设置有刀头组,刀头组包括双沟槽刀头2、大平面刀头3、沉台面刀头4以及沉台槽刀头5。在双沟槽稳定加工铣刀加工工件时,刀头组上多个刀头的加工顺序依次为双沟槽刀头2、大平面刀头3、沉台面刀头4、沉台槽刀头5。在本实施例中刀头组中的双沟槽刀头2共设置有3个,大平面刀头3、沉台面刀头4以及沉台槽刀头5均为1个,多组双沟槽刀头2,重复的对沟槽进行切削,使得沟槽加工得更完整,且减轻单个双沟槽刀头2的切削压力。并且刀头组具有四组,使得在加工工件时,能够持续的对工件加工,从而实现加工时的连续性,同时无论刀片基体1正反转都能保证加工顺序为双沟槽刀头2、大平面刀头3、沉台面刀头4、沉台槽刀头5。

38.具体的,双沟槽刀头2、大平面刀头3、沉台面刀头4以及沉台槽刀头5一体成型在刀片基体1上,保证了刀头与刀片基体1之间的韧性和硬度,刀头不会随意的掉落或绷断。在另一实施例中,双沟槽刀头2、大平面刀头3、沉台面刀头4以及沉台槽刀头5螺纹连接在刀片基体1上,可以保证在刀头磨损时及时进行更换。

39.参照图2和图3,双沟槽刀头2上远离刀片基体1轴线的一端具有沟槽切削刃21,且沟槽切削刃21间隔并排设置有两个,两个沟槽切削刃21之间形成有让位槽22,使得在进行切削时,能够在加工件上同时加工出两道沟槽,且沟槽切削刃21之间有让位槽22,使得能够在加工时避让沟槽之间凸出部分。

40.大平面刀头3具有第一平面切削面31、第二平面切削面32以及平面切削刃33,第一平面切削面31与第二平面切削面32之间的夹角为锐角且连接处为平面切削刃33,且大平面刀头3的宽度大于两个沟槽切削刃21之间的最大距离。大平面刀头3上的平面切削刃33对加工件进行切削,使得在双沟槽的基础上加工出一个宽于双沟槽的小平面。

41.沉台面刀头4具有第一沉台切削面41、第二沉台切削面42以及沉台面切削刃43,第一沉台切削面41与第二沉台切削面42之间的夹角为夹紧且连接处为沉台面切削刃43,且沉台面刀头4的宽度与两个沟槽切削刃21之间的最大距离相同,使得在双沟槽的基础上对双沟槽之间的凸出部分加工出一个沉台的平面。

42.沉台槽刀头5具有第一沉台槽切削面51、第二沉台槽切削面52以及沉台槽切削刃53,第一沉台槽切削面51与第二沉台槽切削面52之间的夹角为锐角且连接处为沉台槽切削刃53,且大平面刀头3的宽度小于两个沟槽切削刃21之间的最大距离,与平面切削刃33和沉台面切削刃43相同,在刀片基体1的旋转下,沉台槽刀头5上的沉台槽切削刃53切再对双沟槽之间切削出一个沉台槽。

43.参照图4,双沟槽切削刃21、平面切削刃33、沉台面切削刃43和沉台槽切削刃53到刀片基体1轴线的半径分别为r1、r2、r3和r4,且r1、r2、r3和r4三者之间的大小关系为r1>r4>r3>r2。使得刀片基体1上双沟槽刀头2、大平面刀头3、沉台面刀头4以及沉台槽刀头5在对工件进行加工时,保证了加工件在加工时的形状不会出错,同时配合加工的顺序,可以

避免出现先加工半径大的形状。

44.本技术实施例一种双沟槽稳定加工铣刀的实施原理为:

45.刀片基体1上的刀头组对工件进行加工,其中并排间隔设置的双沟槽刀头2上的沟槽切削刃21进行沟槽的切削加工形成双沟槽,且并排的双沟槽刀头2共有个进行重复切削,随后由大平面刀头3、沉台面刀头4以及沉台槽刀头5对工件切削,由大平面刀头3、沉台面刀头4和沉台槽刀头5对双沟槽进行进一步的加工。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围。其中,相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1