一种高精度自动钻孔机的制作方法

1.本技术涉及机械加工领域,尤其是涉及一种高精度自动钻孔机。

背景技术:

2.在机械加工时,有时需要对工件进行加工出孔,因此一般需要使用到钻孔机。钻孔机是利用比待加工件更坚硬、更锐利的工具通过旋转切削或旋转挤压的方式,在待加工件上留下圆柱形孔或洞的机械。

3.现有技术中,钻孔机在使用的过程中,需要人工手动将待加工件扶住进行钻孔,危险系数高,无法保障工作人员的安全,故有待改善。

技术实现要素:

4.为了在钻孔时保障工作人员的安全,本技术提供一种高精度自动钻孔机。

5.本技术提供的一种高精度自动钻孔机采用如下技术方案:

6.一种高精度自动钻孔机,包括平台以及放置于平台上的待加工件,其特征在于,还包括支撑杆、钻孔组件和抵紧组件,所述支撑杆连接在平台上,所述钻孔组件用于对待加工件进行钻孔;所述抵紧组件包括第一抵紧杆、第二抵紧杆和抵紧移动件,所述第一抵紧杆和第二抵紧杆相对设置于待加工件两侧,所述抵紧移动件用于驱动第一抵紧杆和第二抵紧杆抵紧待加工件。

7.通过采用上述技术方案,高精度自动钻孔机包括支撑杆、连接于支撑杆上的钻孔组件以及抵紧组件,通过设置钻孔组件,从而能实现钻孔机对待加工件的钻孔;抵紧组件包括第一抵紧杆、第二抵紧杆和抵紧移动件,第一抵紧杆和第二抵紧杆相对设置于待加工件两侧,抵紧移动件驱动第一抵紧杆和第二抵紧杆对待加工件抵紧,从而使待加工件被钻孔的过程中,不会发生位移。

8.优选的,所述抵紧移动件包括双向丝杆和抵紧电机,所述双向丝杆其中一端与抵紧电机驱动端连接,所述第一抵紧杆螺纹套接于双向丝杆其中一端,所述第二抵紧杆螺纹套接于双向丝杆另一端。

9.通过采用上述技术方案,通过设置双向丝杆和抵紧电机,第一抵紧杆螺纹套接于双向丝杆其中一端,第二抵紧杆螺纹套接于双向丝杆另一端;从而能实现待加工件两端的同时抵紧。

10.优选的,所述钻孔组件包括气缸和钻头,所述平台上开设有通孔,所述通孔位于钻头正下方,所述平台背离钻头的一侧设置有收集箱,所述收集箱位于通孔的正下方,所述收集箱用于收集钻头对待加工件钻孔时通过通孔掉落的碎屑。

11.通过采用上述技术方案,通过在钻头正下方的平台上开设通孔,在钻头对待加工件钻上下贯通的孔时,钻头可以伸入通孔中,从而不会造成平台和钻头的损坏;通过在通孔正下方的平台上设置收集箱,收集箱与平台螺栓连接,在钻头对待加工件钻孔时,产生的碎屑可以通过通孔掉落至收集箱内,从而使碎屑得到清理,不会造成周围生产环境的脏乱。

12.优选的,所述收集箱上方敞口处设置有防护盖板,所述防护盖板包括第一盖板、第二盖板、两个转杆、以及套接于每一转杆上的扭簧,所述其中一个转杆固定连接于第一盖板侧壁,另一转杆固定连接于第二盖板侧壁,所述扭簧其中一端连接于收集箱内壁上,另一端连接于对应转杆的侧壁上。

13.通过采用上述技术方案,通过设置防护盖板,防护盖板包括第一盖板、第二盖板、两个转杆和套接于每一转杆上的扭簧,在钻头通过气缸伸长至通孔中时,钻头远离气缸的一端抵压第一盖板和第二盖板中间接触位置,从而打开收集箱上方敞口,使碎屑能够掉落至收集箱内。

14.优选的,所述钻孔组件还包括防护罩,所述防护罩连接在气缸驱动端的周壁,所述防护罩设置于钻头外围。

15.通过采用上述技术方案,通过设置防护罩,防护罩在钻头钻孔时,可以将钻孔处周边包围,从而可以有效减少碎屑的飞溅。

16.优选的,所述防护罩为可伸缩的波纹罩。

17.通过采用上述技方案,在气缸向下伸长至通孔中时,相对其他不可变形的塑料罩,波纹罩伸缩仍可将钻孔处周边包围。

18.优选的,所述防护罩周壁贯通连接有吸尘管,位于所述防护罩外的吸尘管贯通连接有回收箱,所述回收箱连接于支撑杆上,所述回收箱外侧壁设置有抽风机,所述抽风机连接于支撑杆上,所述抽风机进气端贯通连接回收箱侧壁并与回收箱内部相连通。

19.通过采用上述技术方案,通过设置吸尘管、回收箱和抽风机,抽风机抽风使回收箱内形成负压,通过吸尘管使防护罩内形成负压,在钻头对待加工件钻盲孔时,能将产生的碎屑通过吸尘管吸入回收箱内,因此不会因产生的碎屑没能及时清理从而影响钻孔精度。

20.优选的,所述平台上表面宽度一侧边沿和长度一侧边沿均设置有坐标轴。

21.通过采用上述技术方案,通过设置坐标轴,可以确认以及调整待加工件的钻孔位置,从而使钻孔位置更精确。

22.综上所述,本技术包括以下至少一种有益效果:

23.1、通过平台、支撑杆、钻孔组件、第一抵紧杆、第二抵紧杆、双向丝杆和抵紧电机相互配合的技术,从而可以实现钻孔机对待加工件的钻孔,以及钻孔的过程中对待加工件的抵紧。

24.2、通过设置收集箱、防护罩、吸尘管、回收箱和抽风机,可以有效减少钻孔时产生的碎屑的飞溅并对碎屑进行收集,从而使生产环境干净整洁。

25.3、通过设置坐标轴,从而可以使钻孔位置更精确。

附图说明

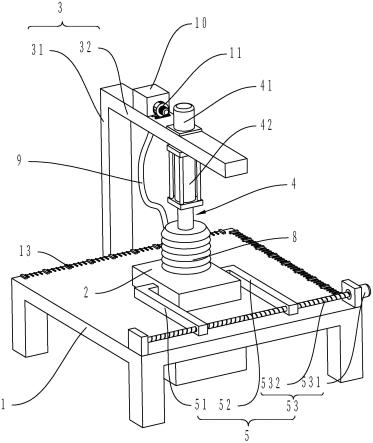

26.图1是本技术实施例中一种高精度自动钻孔机的整体结构示意图。

27.图2是本技术实施例中用于体现钻孔机的内部结构的剖视图。

28.图3是本技术实施例中收集箱的结构示意图。

29.附图标记说明:1、平台;2、待加工件;3、支撑杆;31、纵向支杆;32、横向支杆;4、钻孔组件;41、钻孔电机;42、气缸;43、连接杆;44、钻头;5、抵紧组件;51、第一抵紧杆;52、第二抵紧杆;53、抵紧移动件;531、抵紧电机;532、双向丝杆;6、通孔;7、收集箱;8、防护罩;9、吸

尘管;10、回收箱;11、抽风机;12、防护盖板;121、第一盖板;122、第二盖板;123、转杆;124、扭簧;13、坐标轴。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开的一种高精度自动钻孔机。参照图1和图2,高精度自动钻孔机包括平台1以及设置于平台1上的待加工件2,还包括支撑杆3和钻孔组件4,支撑杆3包括纵向支杆31和横向支杆32,纵向支杆31竖直焊接于平台1上,横向支杆32其中一端一体成型于纵向支杆31远离平台1一端,且横向支杆32与纵向支杆31垂直;钻孔组件4包括钻孔电机41、气缸42、连接杆43和钻头44,钻孔电机41焊接在横向支杆32背离平台1的一侧,钻孔电机41驱动端贯穿横向支杆32,并与气缸42的壳体连接,气缸42驱动端朝向平台1并与连接杆43焊接,连接杆43远离气缸42的一端与钻头44螺纹连接。

32.参照图1和图2,钻孔组件4还包括防护罩8,防护罩8粘接在气缸42驱动端的周壁,防护罩8为可伸缩的波纹罩,防护罩8随着气缸42往下移动并最终与待加工件2接触,随着钻头44对待加工件2的不断深入钻孔,防护罩8会收缩,但始终贴合于待加工件2上表面上,防护罩8罩合在钻头44的外围,因此能有效防止钻孔时产生的碎屑的飞溅;防护罩8周壁贯通连接有吸尘管9,位于防护罩8外侧的的吸尘管9贯通连接有回收箱10,回收箱10通过螺栓连接于横向支杆32上,回收箱10外侧壁设置有抽风机11,抽风机11通过螺栓连接于横向支杆32上,抽风机11进气端贯通连接回收箱10侧壁并与回收箱10内部相连通。

33.参照图1,高精度自动钻孔机还包括抵紧组件5,抵紧组件5包括第一抵紧杆51、第二抵紧杆52和抵紧移动件53,抵紧移动件53包括双向丝杆532和抵紧电机531,双向丝杆532一端与抵紧电机531的驱动端焊接,双向丝杆532放置于平台1相对纵向支杆31的一侧,第一抵紧杆51套接于双向丝杆532其中一端,第二抵紧杆52套接于双向丝杆532另端,第一抵紧杆51和第二抵紧杆52均为l型。抵紧电机531驱动双向丝杆532转动,抵紧电机531为正反转电机,双向丝杆532转动带动第一抵紧杆51和第二抵紧杆52同时靠近待加工件2或者远离待加工件2,在靠近时可以抵接在待加工件2上,从而通过第一抵紧杆51和第二抵紧杆52实现对待加工件2的夹持,因此可以释放人手,无需在钻孔过程中,人手一直扶持在待加工件2上。

34.参照图1,平台1上表面长度一侧边沿和宽度一侧边沿均刻有坐标轴13,在对待加工件2进行加工时,坐标轴13可用于帮助工作人员确定钻孔位置,使钻孔位置更精确。

35.参照图2,平台1上表面贯穿开设有通孔6,通孔6位于钻头44正下方,平台1背离钻头44的一侧螺栓连接有收集箱7,收集箱7位于通孔6的正下方,收集箱7上方敞口,收集箱7用于收集钻头44对待加工件2钻孔时通过通孔6掉落的碎屑。

36.参照图2和图3,收集箱7上方敞口处设置有防护盖板12,防护盖板12包括第一盖板121、第二盖板122、两个转杆123和套接于每一转杆123上的扭簧124,其中一个转杆123固定连接于第一盖板121侧壁,另一转杆123固定连接于第二盖板122侧壁,所述扭簧124其中一端连接于收集箱7内壁上,另一端连接于对应转杆123的侧壁上;扭簧124未发生形变时,第一盖板121远离收集箱7侧壁的一侧和第二盖板122远离收集箱7侧壁的一侧相接触,收集箱7上方敞口处关闭。钻头44伸入至通孔6内后,抵压第一盖板121和第二盖板122,第一盖板

121和第二盖板122受到抵压而向下转动从而打开收集箱7上方敞口,碎屑可以掉落至收集箱7内,当钻头44向上收缩后,第一盖板121和第二盖板122通过扭簧124的弹力作用自动复位关闭收集箱7上方敞口。

37.本技术实施例中一种高精度自动钻孔机的实施原理为:

38.在使用钻孔机钻孔时,先将第一抵紧杆51和第二抵紧杆52移动到双向丝杆532最端部,然后利用平台1上的坐标轴13对待加工件2的钻孔位置定位,启动抵紧电机531,使抵紧电机531正转,抵紧电机531驱动双向丝杆532转动,双向丝杆532带动第一抵紧杆51和第二抵紧杆52同时朝靠近加工件的方向位移;当第一抵紧杆51和第二抵紧杆52抵紧待加工件2后,关闭抵紧电机531,然后启动钻孔电机41和气缸42,钻孔电机41带动气缸42转动,气缸42伸缩端向下伸长,并带动连接杆43转动,连接杆43带动钻头44转动,钻头44对待加工件2进行钻孔;启动抽风机11,抽风机11使回收箱10内形成负压,然后通过吸尘管9使防护罩8内形成负压,钻孔时产生的碎屑通过吸尘管9被吸入回收箱10内,对待加工件2钻上下贯通的孔时,钻头44伸入到通孔6内,抵压第一盖板121和第二盖板122,从而打开收集箱7上方敞口,产生的碎屑可通过通孔6掉落至收集箱7内,钻头44上升后,第一盖板121和第二盖板122通过扭簧124的弹力作用自动复位,重新关闭收集箱7上方敞口;钻孔结束后,关闭钻孔电机41,钻头44停止转动,关闭气缸42,气缸42向上收缩远离待加工件2,然后使抵紧电机531反转,驱动双向丝杆532反向转动,第一抵紧杆51和第二抵紧杆52朝背离待加工件2的方向位移,关闭抵紧电机531,最后取出钻好孔的待加工件2。因此在对待加工件2钻孔时,不需要人工手动扶住待加工件2,保障了工作人员的人身安全。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1