一种钢板自动化坡口的送料传输机构的制作方法

1.本实用新型涉及一种钢板自动化坡口的送料传输机构,属于坡口物料输送的技术领域。

背景技术:

2.板材生产之后需要对其棱边进行倒圆角处理,例如铁板、铝合金板、塑料板等,棱边处存在毛刺,需要倒角处理。

3.传统的倒棱即主轴属于固定方式,当钢板面凹凸不平时,加工出的倒角,会出现大小不一,造成需要二次返工,现有方式有刮刀以及手持式倒棱机,其中采用棱角刮刀,把板材固定,然后通过棱角挂刀反复将棱角处的毛刺刮掉形成倒圆角。

4.针对此情况,我司提出了授权公告号cn212599180u的实用新型专利,其揭示了一种自动位移式倒棱设备,能实现移动式倒棱,满足自动化倒棱坡口需求,但是,目前板材坡口一般需要多次成型,影响到机加工效率。

5.鉴于上述缺陷,我司提出了授权公告号cn216680551u的实用新型专利,其揭示了一种自动化倒棱设备,其采用四个主轴组实现了针对板材的双边乃至四边的机加工,但是,该设备采用辊送的方式进行钢板送料,扭力传递稳定性较差,钢板输送稳定性差及易出现拱形形变,同时钢板在坡口主轴位置时存在较大地活动量,影响到坡口成型精度。

技术实现要素:

6.本实用新型的目的是解决上述现有技术的不足,针对传统台式坡口设备中辊送方式会造成钢板拱形变化及坡口端钢板存在一定机加工偏移跳动的问题,提出一种钢板自动化坡口的送料传输机构。

7.为了达到上述目的,本实用新型所采用的技术方案为:

8.一种钢板自动化坡口的送料传输机构,其特征在于:包括两个相间隔设置的坡口主轴载台,所述坡口主轴载台上设有至少一个所述送料传输部,两个所述坡口主轴载台上的所述送料传输部一一对位匹配,

9.所述送料传输部包括钢板输送承托载座和设置在所述钢板输送承托载座上的具备升降位移的钢板压接载座,

10.所述钢板输送承托载座上设有若干支承输送辊轮及至少两个边挡轴承,所述钢板压接载座上设有若干压接输送辊轮,

11.所述送料传输部包括旋转驱动源,所述旋转驱动源与任意所述支承输送辊轮相同步传动连接。

12.优选地,所述钢板输送承托载座上的若干所述支承输送辊轮之间设有同步传动体,所述旋转驱动源与任一所述支承输送辊轮相传动连接。

13.优选地,所述同步传动体为传动齿轮或同步带。

14.优选地,所述钢板压接载座上设有与所述旋转驱动源相传动配接的扭力传递源,

所述扭力传递源与所述旋转驱动源之间设有轴向活动及周向同步的扭力传动杆,

15.所述扭力传递源与任意所述压接输送辊轮相同步传动连接。

16.优选地,所述钢板压接载座上的若干所述压接输送辊轮之间设有同步传动配合体,所述扭力传递源与任一所述压接输送辊轮相传动连接。

17.优选地,所述同步传动配合体为传动齿轮或同步带。

18.优选地,所述压接输送辊轮与所述支承输送辊轮分别为外周面具备螺纹凹槽的螺纹辊轮。

19.优选地,所述钢板输送承托载座或所述钢板输送承托载座上设有与所述旋转驱动源相通讯连接的物料监测传感器。

20.优选地,所述坡口主轴载台上设有两个相间隔设置的所述送料传输部、位于两个所述送料传输部之间的钢板保压部,

21.所述钢板保压部包括支撑滚轮座和具备升降调节位移的压接滚轮座,所述支撑滚轮座上设有若干线性分布的支撑滚轮,所述压接滚轮座上设有若干具备升降浮动位移的压接滚轮。

22.优选地,包括设置在两个所述坡口主轴载台之间的钢板支撑载架,所述钢板支撑载架上设有沿钢板运行方向设置的若干随动支撑轮。

23.本实用新型的有益效果主要体现在:

24.1.能实现针对钢板侧边的夹持输送,使得钢板侧壁与坡口主轴之间接触对位较为可靠稳定,坡口成型质量得到保障。

25.2.通过支承与压接的多个联动辊轮相配合,夹持输送作业更顺畅稳定,同时其联动配接结构设计巧妙,易于组装配合,满足升降调节过程中维持传动配合的需求。

26.3.具备针对钢板的支撑结构与坡口成型时的保压结构,使得钢板坡口对位更可靠稳定,坡口成型精度得到显著提升。

附图说明

27.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

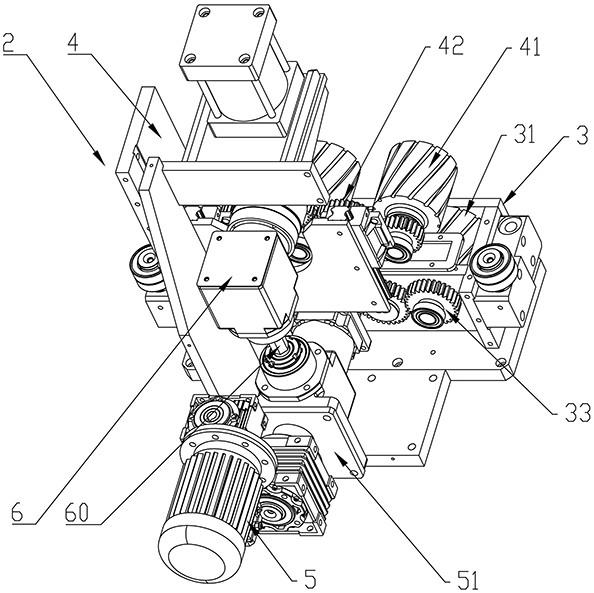

28.图1是本实用新型一种钢板自动化坡口的送料传输机构中送料传输部的结构示意图。

29.图2是本实用新型一种钢板自动化坡口的送料传输机构优选实施例的结构示意图。

30.图3是本实用新型一种钢板自动化坡口的送料传输机构优选实施例的另一视角结构示意图。

31.图4是本实用新型一种钢板自动化坡口的送料传输机构的整体结构示意图。

32.图5是本实用新型一种钢板自动化坡口的送料传输机构中钢板保压部的结构示意图。

具体实施方式

33.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新

型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关实用新型相关的部分。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

35.本实用新型提供了一种钢板自动化坡口的送料传输机构,如图1至图5所示,包括两个相间隔设置的坡口主轴载台1,坡口主轴载台1上设有至少一个送料传输部2,两个坡口主轴载台上的送料传输部2一一对位匹配。

36.如图1所示,送料传输部2包括钢板输送承托载座3和设置在钢板输送承托载座3上的具备升降位移的钢板压接载座4。

37.钢板输送承托载座3上设有若干支承输送辊轮31及至少两个边挡轴承32,钢板压接载座4上设有若干压接输送辊轮41。

38.送料传输部2包括旋转驱动源5,旋转驱动源5与任意支承输送辊轮相同步传动连接。

39.具体地实现过程及原理说明:

40.两个坡口主轴载台1分别用于搭载坡口主轴10,坡口主轴10属于现有技术,其用于贴靠钢板的侧壁进行顶边或底边的坡口铣磨成型。

41.一般情况下,两个坡口主轴载台1之间存在可调节位移,从而满足不同宽幅钢板的调节位移间距需求。

42.传统地钢板输送采用相间隔设置的输送辊配合,从而满足对钢板的线性输送,钢板的两侧通过边挡滑轮进行限位导向,而在坡口主轴贴靠钢板进行铣磨过程中,对钢板存在一定地力作用,传统钢板输送的边侧存在稳定性差易产生机加工偏移的情况,导致坡口成型精度无法满足需求。

43.本案中,采用两个相对设置的送料传输部2实现对钢板两侧的分别夹紧输送,从而使得钢板输送更稳定可靠,不易出现钢板偏移、钢板跳动等情况,坡口成型质量稳定。

44.具体地,首先将钢板送料至两个送料传输部2上,通过边挡轴承32进行对钢板的两侧抵接配合,即通过调节两个坡口主轴载台1的相对位移实现。

45.当边挡轴承32与钢板侧壁对位后,进行钢板压接载座4的压接配合,使得钢板的侧边被夹持在钢板输送承托载座3与钢板压接载座4,由支承输送辊轮31与压接输送辊轮41进行夹持配合。

46.运行过程中,通过旋转驱动源5对支承输送辊轮进行扭矩扭力传递,从而满足对钢板驱动输送需求,需要说明的是,为了确保输送可靠稳定,该旋转驱动源5与任意支承输送辊轮相同步传动连接,即能实现多个支承输送辊轮的同步驱动。

47.在一个具体实施例中,对该同步驱动结构进行说明,钢板输送承托载座3上的若干支承输送辊轮之间设有同步传动体33,旋转驱动源5与任一支承输送辊轮相传动连接。

48.该同步传动体33为传动齿轮或同步带。

49.具体地说明,即通过同步传动体33实现多个支承输送辊轮的同步联动,仅需要对其中一个输送辊轮进行扭力传递即可实现整体同步驱动。

50.需要说明的是,一般采用传动齿轮或同步带均能实现,而传动齿轮为优选方案,其扭力扭矩传递更可靠稳定。

51.在一个具体实施例中,钢板压接载座4上设有与旋转驱动源5相传动配接的扭力传递源6,扭力传递源与旋转驱动源之间设有轴向活动及周向同步的扭力传动杆60,扭力传递源6与任意压接输送辊轮相同步传动连接。

52.具体地说明,即能实现旋转驱动源5与扭力传递源6之间的扭力传递,满足一个旋转驱动源5实现对支承输送辊轮31和压接输送辊轮41的同步驱动需求,如此上下轮联动使得钢板输送更稳定。

53.需要说明的是,该扭力传动杆60的设置方向与钢板压接载座4的升降方向一致,即在其升降夹持位移调节时,满足扭力传动杆60传递稳定性需求。

54.更细化地说明,参照图1所示,该旋转驱动源5为旋转电机,该旋转电机的输出端连接一个减速箱51,通过减速箱51实现一个水平向的扭矩输出端和一个垂直向的扭矩输出端,该水平向的扭矩输出端与支承输送辊轮31相传动连接,而该垂直向的扭矩输出端与该扭力传动杆60相连。

55.该扭力传动杆60一般采用截面d型或六边形的杆体,扭力传递源6具备与该杆体相滑动配合的扭力传递套体,该扭力传递套体连接有转向输出部,转向输出部与压接输送辊轮41相传动连接。

56.在一个具体实施例中,钢板压接载座4上的若干压接输送辊轮之间设有同步传动配合体42,扭力传递源与任一压接输送辊轮相传动连接。同步传动配合体为传动齿轮或同步带。

57.该实施例的联通配合结构与支承输送辊轮31的同步传动结构相似,在此不再赘述。

58.在一个具体实施例中,压接输送辊轮与支承输送辊轮分别为外周面具备螺纹凹槽的螺纹辊轮。

59.具体地说明,为了防止与钢板之间产生打滑及保持辊轮一定柔性材料结构强度,采用了螺纹辊轮的设计,其具备一定地柔性形变力,同时具备抓持稳定性特点。

60.在一个具体实施例中,钢板输送承托载座或钢板输送承托载座上设有与旋转驱动源相通讯连接的物料监测传感器。

61.附图中省略了该物料监测传感器的图示,其一般设置的两个辊轮之间,当钢板由供料部推送时触发,当物料监测传感器感应到物料后,进行旋转输送驱动。

62.在一个具体实施例中,如图2至图5所示,坡口主轴载台1上设有两个相间隔设置的送料传输部2、位于两个送料传输部之间的钢板保压部7。

63.钢板保压部7包括支撑滚轮座71和具备升降调节位移的压接滚轮座72,支撑滚轮座上设有若干线性分布的支撑滚轮,压接滚轮座上设有若干具备升降浮动位移的压接滚轮。

64.具体地实现过程及原理说明:

65.通过两个相间隔设置的送料传输部2相配合,满足多点夹持输送料稳定性需求,两

者间隔部位可以搭载坡口主轴10,满足两侧稳定性需求。

66.而为了进一步提高坡口稳定性,采用了该钢板保压部7的设计,其能实现钢板坡口加工过程中的保压稳压,极大地消除了钢板震颤偏移等情况,坡口成型质量更稳定可靠。

67.在一个具体实施例中,如图4所示,包括设置在两个坡口主轴载台之间的钢板支撑载架8,钢板支撑载架8上设有沿钢板运行方向设置的若干随动支撑轮80。

68.具体地说明,钢板两端由送料传输部2进行夹持输送,而在一些幅面较宽的钢板传输中,其由于自重中间部位可能发生一定地弧度形变,因此采用了该钢板支撑载架8的设计,能适用幅面较宽的钢板输送支撑,基本消除其形变,加工产品合格率得到保障。

69.通过以上描述可以发现,本实用新型一种钢板自动化坡口的送料传输机构,能实现针对钢板侧边的夹持输送,使得钢板侧壁与坡口主轴之间接触对位较为可靠稳定,坡口成型质量得到保障。通过支承与压接的多个联动辊轮相配合,夹持输送作业更顺畅稳定,同时其联动配接结构设计巧妙,易于组装配合,满足升降调节过程中维持传动配合的需求。具备针对钢板的支撑结构与坡口成型时的保压结构,使得钢板坡口对位更可靠稳定,坡口成型精度得到显著提升。

70.术语“包括”或者任何其它类似用语旨在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备/装置不仅包括那些要素,而且还包括没有明确列出的其它要素,或者还包括这些过程、方法、物品或者设备/装置所固有的要素。

71.至此,已经结合附图所示的优选实施方式描述了本实用新型的技术方案,但是,本领域技术人员容易理解的是,本实用新型的保护范围显然不局限于这些具体实施方式。在不偏离本实用新型的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1