一种适用于大空间管内及管外沸腾传热的齿形钢带加工刀具的制作方法

1.本实用新型涉及齿形钢带加工刀具技术领域,更具体地说,它涉及一种适用于大空间管内及管外沸腾传热的齿形钢带加工刀具。

背景技术:

2.在热交换领域通常通过改变换热表面的结构来起到增强传热效果的作用,最常用的方式就是表面轧齿,根据不同介质,不同工况,有各种各样的齿形,通常轧齿需要考虑的因素包括换热效果,加工难度、生产成本。

3.例如,现有技术中有一种钢带需要轧制如附图6-7所示的一款适合大空间沸腾传热的齿形,该齿形成弯曲的圣诞树结构,存在多组副齿和一组主齿,且是加工在钢带表面,未来还要使用加工出的轧齿钢带制成内齿或者外齿焊管。

4.然而,目前钢带表面针对这种大空间沸腾传热齿形的压齿技术都是使用成形模一次滚压,对于这种复杂的齿形尚没有对应的加工刀具,采用现有技术轧制出的钢带,壁面容易崩齿,易断裂,轧制出的齿形质量差。

5.基于上述问题,本实用新型提出一种适用于大空间管内及管外沸腾传热的齿形钢带加工刀具。

技术实现要素:

6.针对实际运用中这一问题,本实用新型目的在于提出一种适用于大空间管内及管外沸腾传热的齿形钢带加工刀具,具体方案如下:

7.一种适用于大空间管内及管外沸腾传热的齿形钢带加工刀具,是由五个模具组成的一组刀具,所述五个模具分别包括一号模具、二号模具、三号模具、四号模具以及五号模具,其中:

8.所述一号模具,用于在钢带上轧制基础齿,包括一号圆柱本体,一号圆柱本体表面均设有若干一号主齿,每两个一号主齿之间设有一号副齿,一号主齿的深度大于一号副齿的深度;

9.所述二号模具,用于切削,包括二号圆柱本体,二号圆柱本体表面均设有若干二号主齿,每两个二号主齿之间设有一组二号副齿,二号主齿的深度与一号主齿深度相等,一号副齿的深度大于二号副齿的深度;

10.所述三号模具,用于切削,包括三号圆柱本体,三号圆柱本体表面均设有若干三号主齿,三号主齿的深度与一号主齿、二号主齿的深度相等;

11.所述四号模具,用于切断,包括四号圆柱本体,四号圆柱本体表面设有四号主齿,四号主齿为连续性螺旋齿;

12.所述五号模具,用于卷边,包括五号圆柱本体,五号圆柱本体表面均设有若干五号主齿,五号主齿截面为半圆型,半圆型直径与一号主齿的深度相等。

13.进一步的,所述一号主齿与一号副齿的齿面交接处采用圆弧过渡。

14.进一步的,所述一号主齿截面呈三角型;

15.一号副齿截面呈矩型结构,且所述矩型结构朝向一号圆柱体中心的一端为弧型的。

16.进一步的,所述二号主齿截面由三角型部和矩型部组合而成,其中二号主齿三角型部与一号主齿三角型一端部的部分是重合的,二号主齿矩型部的截面宽度与三角型部截面最大宽度相等;

17.所述二号副齿截面为圆弧型结构。

18.进一步的,所述三号主齿截面为矩型,三号主齿的宽度小于二号主齿矩型部的宽度。

19.进一步的,每组所述二号副齿沿圆柱本体的周向均匀且间隔开设有若干个。

20.进一步的,所述五个模具上主齿与副齿均沿一号模具长度方向布置,且每组主齿与副齿是绕一号模具周向设置的。

21.与现有技术相比,本实用新型的有益效果如下:

22.通过提出的由一号模具、二号模具、三号模具、四号模具和五号模具组合而成的加工刀具,可以加工出适用于大空间管内及管外沸腾传热的齿形钢带,且齿形不易崩裂、断裂,齿形质量好。

附图说明

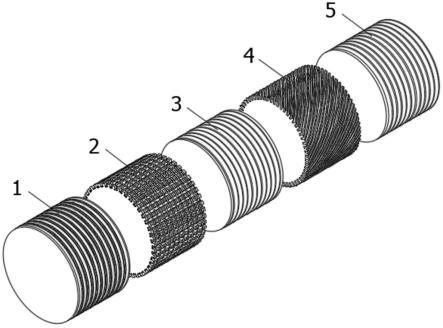

23.图1为本实用新型的实施例加工刀具的立体图;

24.图2为本实用新型的实施例加工刀具的正视图;

25.图3为本实用新型图2中a-a剖视图;

26.图4为本实用新型轧制状态下的侧视图;

27.图5为本实用新型图4中b-b剖视图;

28.图6为本实用新型经五个模具依次轧制出齿形的钢带正视图;

29.图7为本实用新型经五个模具依次轧制出齿形的钢带立体图。

30.附图标记:1、一号模具;11、一号圆柱本体;12、一号主齿;13、一号副齿;

31.2、二号模具;21、二号圆柱本体;22、二号主齿;23、二号副齿;

32.3、三号模具;31、三号圆柱本体;32、三号主齿;

33.4、四号模具;41、四号圆柱本体;42、四号主齿;

34.5、五号模具;51、五号圆柱本体;52、五号主齿;

35.6、钢带。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

37.如图1-3所示,一种适用于大空间管内及管外沸腾传热的齿形钢带加工刀具,是由五个模具组成的一组刀具,五个模具分别包括一号模具1、二号模具2、三号模具3、四号模具4以及五号模具5,在钢带表面轧制齿形时,依次采用一号模具1、二号模具2、三号模具3、四

号模具4和五号模具5进行轧制。

38.具体地,各个模具的结构为:

39.一号模具1,用于在钢带上轧制基础齿,包括一号圆柱本体11,一号圆柱本体11表面均设有若干一号主齿12,每两个一号主齿12之间设有一号副齿13,一号主齿12的深度大于一号副齿13的深度。

40.一号主齿12截面呈三角型,一号副齿13截面呈矩型结构,且矩型结构朝向一号圆柱体中心的一端为弧型的。

41.并且,一号主齿12与一号副齿13的齿面交接处采用圆弧过渡。

42.二号模具2,用于切削,包括二号圆柱本体21,二号圆柱本体21表面均设有若干二号主齿22,每两个二号主齿22之间设有一组二号副齿23,每组二号副齿23沿圆柱本体的周向均匀且间隔开设有若干个,二号主齿22的深度与一号主齿12深度相等,一号副齿13的深度大于二号副齿23的深度。

43.二号主齿22截面由三角型部和矩型部组合而成,其中二号主齿22三角型部与一号主齿12三角型一端部的部分是重合的,二号主齿22矩型部的截面宽度与三角型部截面最大宽度相等;二号副齿23截面为圆弧型结构。

44.三号模具3,用于切削,包括三号圆柱本体31,三号圆柱本体31表面均设有若干三号主齿32,三号主齿32的深度与一号主齿12、二号主齿22的深度相等。

45.三号主齿32截面为矩型,三号主齿32的宽度小于二号主齿22矩型部的宽度。

46.四号模具4,用于切断,包括四号圆柱本体41,四号圆柱本体41表面设有四号主齿42,四号主齿42为连续性螺旋齿。

47.五号模具5,用于卷边,包括五号圆柱本体51,五号圆柱本体51表面均设有若干五号主齿52,五号主齿52截面为半圆型,半圆型直径与一号主齿12的深度相等。

48.以及,上述五个模具上主齿与副齿均沿一号模具1长度方向布置,且每组主齿与副齿是绕一号模具1周向设置的。

49.采用本技术加工刀具进行轧制时,如图4-5所示,展示了刀具对钢带进行轧制时的工作状态示意图。

50.采用本技术五个模具对钢带6进行轧齿的轧制过程为:

51.s1、使用一号模具1,在钢带上轧制出基础齿,即轧制出基础的一号主齿12与一号副齿13。

52.轧制模具要求一号模具1耐磨且具有一定韧性。因为第一道工步金属表面变形量大,模具受力大,因此一号模具1表面光滑,一号模具1表面镀有dlc涂层,并做耐磨处理。在形状上,一号模具1具有较深的主齿凹槽和较浅的副齿凹槽,齿面交界处使用圆弧过渡,减少应力集中,壁面崩齿。

53.s2、二号模具2是在主齿上铲出断断续续的2号副齿,且两个二号副齿23伸出长度靠近一号副齿13。

54.二号模具2属于切削模具,二号模具2硬度高,不易崩裂;二号副齿23经过切削挤压,毛刺延伸出去,接近一号副齿13。因为二号模具2外圆是断续状态,铲出的副齿也是断续状态,副齿和副齿之间形成孔洞,作为气泡溢出孔。

55.s3、三号模具3是在二号主齿22上铲除连续的三号副齿,铲出连续的三号副齿,相

邻的三号副齿之间相互接近。

56.三号模具3也属于切削模具,材质选用高硬度,不崩刃。三号副齿是连续的,用三号模具3沿着主齿方向继续铲薄主齿,铲出的毛刺成为三号副齿,向中间延伸与相邻三号副齿接近形成狭缝。

57.s4、四号模具4是将铲薄后的三号主齿32进行切断,并对三号副齿挤压,形成波浪形褶皱,相邻三号副齿相互靠近形成交替开闭的气泡溢出孔。

58.三号模具3表面齿形是细薄螺旋齿,三号模具3材料选用有刚性,有韧性,不易断裂,将三号副齿进行交替挤压使相邻的三号副齿出现断续的闭合分离,对齿槽产生的气泡进行分割切断,保证气泡均匀溢出,不会附着在壁面上。

59.s5、五号模具5属于卷边模,使用卷边模对铲薄、切断后的四号主齿42进行卷边弯曲形成半开的空间。

60.经上述步骤轧制结束后,如图6-7所示,得到了具备下述特征的齿形的钢带:

61.1.具有主副齿交错排列纵向分布的齿形;

62.2.具有断续外伸结构的副齿结构,方向上垂直主齿齿面;

63.3.具有断续外伸结构的副齿结构,方向上垂直主齿齿面;

64.4.具有垂直针状结构,方向竖直向上;

65.5.具有间断或连续的圆弧弯曲半封闭结构。

66.此外,为了满足其钢带的换热效果,在加工过程中,还可以在钢带的换热表面微观结构上形成大量的微裂纹。

67.本技术给出的加工刀具是适用于该大空间管内及管外沸腾传热的齿形钢带专门设计的,能够轧制出壁面不易崩断,不易易断裂,质量好的齿形。

68.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1