一种集成轴承压装及挡圈装配的联动装置的制作方法

1.本实用新型属于装配设备技术领域,具体涉及一种集成轴承压装及挡圈装配的联动装置。

背景技术:

2.在汽车零部件的挡圈装配过程中,大多采用人工装配后进行压装的方式,这种方式装配和压装是两个完全独立的工序,效率低,而且手动装配可能无法使挡圈一次性落入挡圈槽内,还需要配合一字螺丝刀辅助装配,不但操作难度大,而且容易划伤产品表面,无法满足挡圈装配的平整度要求。

技术实现要素:

3.为解决上述问题,本实用新型提供一种集成轴承压装及挡圈装配的联动装置,该装置将装配、压装合二为一,实现了挡圈的自动化装配和压装。

4.一种集成轴承压装及挡圈装配的联动装置,包括压装机构、上料机构和输送机构;

5.所述压装机构包括底板和顶板,所述底板和所述顶板通过四个支柱相连;所述底板和所述顶板之间设有压板,所述压板穿过所述四个支柱并与其滑动连接;所述顶板上设有第一下压气缸及其配套的第一下压活塞杆,所述第一下压活塞杆穿过所述顶板与所述压板相连;所述压板底部设有第一水平导轨和第一水平气缸,所述第一水平导轨上滑动设有压头安装板,所述第一水平气缸与所述压头安装板相连;所述压头安装板上设有若干压头;

6.所述输送机构包括固定相连的水平输送板和安装底座;所述水平输送板上设有第二水平导轨和第二水平气缸,所述第二水平导轨上滑动设有储料锥套安装板,所述第二水平气缸与所述储料锥套安装板相连;所述储料锥套安装板上设有第二下压气缸及其配套的第二下压活塞杆,所述第二下压活塞杆上设有储料锥套;

7.所述上料机构包括l型安装板,所述l型安装板的中间设有顶升气缸及其配套的顶升活塞杆,所述顶升活塞杆上设有接料支承;所述l型安装板的两端设有第一支架和第二支架;所述第一支架上设有预压导杆气缸及其配套的预压压头;所述第二支架的顶部设有卡板支架,所述卡板支架的两端分别设有弹夹上料伸缩气缸和反作用气缸;所述卡板支架的顶部设有第三水平导轨;所述第三水平导轨上滑动设有推料卡板和弧形定位板,所述弹夹上料伸缩气缸与所述推料卡板相连,所述反作用气缸与所述弧形定位板相连;所述卡板支架的中间设有储料支架,所述储料支架上设有出料口和储料立柱;所述卡板支架上设有圆形通孔,所述圆形通孔和所述预压压头以及所述接料支承位于同一轴线上;

8.所述底板和所述安装底座相连,所述储料锥套和所述若干压头相配合;所述底板和所述l型安装板相连,所述储料锥套和所述接料支承相配合。

9.进一步,所述若干压头的个数为两个。

10.进一步,所述底板上设有待压装零件支架。

11.进一步,所述推料卡板和所述弧形定位板位于同一水平面上。

12.进一步,所述储料立柱的下方设有垫片,所述垫片与所述卡板支架相连。

13.与现有技术相比,本实用新型的有益效果:该实用新型将装配和压装合二为一,实现了挡圈的自动化装配和压装,操作方便且高效;同时,该实用新型所采用的压装方式,能够保证挡圈装配的平整度要求。

附图说明

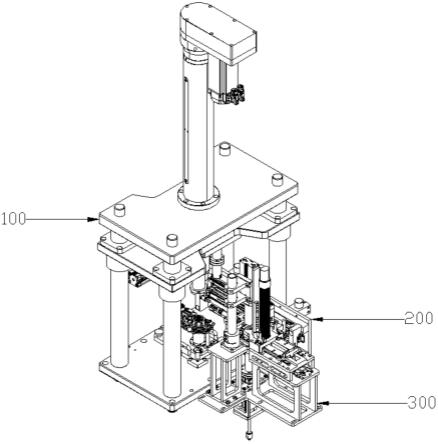

14.图1为本实用新型所描述的一种集成轴承压装及挡圈装配的联动装置的结构示意图。

15.图2为本实用新型所描述的一种集成轴承压装及挡圈装配的联动装置的压装机构的结构示意图。

16.图3为本实用新型所描述的一种集成轴承压装及挡圈装配的联动装置的输送机构的结构示意图。

17.图4为本实用新型所描述的一种集成轴承压装及挡圈装配的联动装置的上料机构的结构示意图。

18.附图标记说明:

19.图1中包括,压装机构100,输送机构200,上料机构300;

20.图2中包括,顶板101,底板102,压板103,支柱104,第一下压气缸105,第一水平导轨106,第一水平气缸107,压头安装板108,压头109,待压装零件支架110;

21.图3中包括,水平输送板201,安装底座202,第二水平导轨203,储料锥套安装板204,第二下压气缸205,储料锥套206;

22.图4中包括,第一支架301,第二支架302,l型安装板303,顶升气缸304,接料支承305,预压导杆气缸306,预压压头307,卡板支架308,第三水平导轨309,推料卡板310,弧形定位板311,反作用气缸312,储料支架313,储料立柱314,圆形通孔315。

具体实施方式

23.为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

24.请参阅说明书附图1至附图4所示,本实用新型为一种集成轴承压装及挡圈装配的联动装置,包括压装机构、上料机构和输送机构。

25.所述压装机构包括底板和顶板,所述底板和所述顶板通过四个支柱相连;所述底板和所述顶板之间设有压板,所述压板穿过所述四个支柱并与其滑动连接;所述顶板上设有第一下压气缸及其配套的第一下压活塞杆,所述第一下压活塞杆穿过所述顶板与所述压板相连;所述压板底部设有第一水平导轨和第一水平气缸,所述第一水平导轨上滑动设有压头安装板,所述第一水平气缸与所述压头安装板相连;所述压头安装板上设有若干压头。本实施例中,所述若干压头包括轴承压头和挡圈压头。

26.所述输送机构包括固定相连的水平输送板和安装底座;所述水平输送板上设有第二水平导轨和第二水平气缸,所述第二水平导轨上滑动设有储料锥套安装板,所述第二水平气缸与所述储料锥套安装板相连;所述储料锥套安装板上设有第二下压气缸及其配套的第二下压活塞杆,所述第二下压活塞杆上设有储料锥套。

27.所述上料机构包括l型安装板,所述l型安装板的中间设有顶升气缸及其配套的顶升活塞杆,所述顶升活塞杆上设有接料支承;所述l型安装板的两端设有第一支架和第二支架;所述第一支架上设有预压导杆气缸及其配套的预压压头;所述第二支架的顶部设有卡板支架,所述卡板支架的两端分别设有弹夹上料伸缩气缸和反作用气缸;所述卡板支架的顶部设有第三水平导轨;所述第三水平导轨上滑动设有推料卡板和弧形定位板,所述弹夹上料伸缩气缸与所述推料卡板相连,所述反作用气缸与所述弧形定位板相连;所述卡板支架的中间设有储料支架,所述储料支架上设有出料口和储料立柱;所述卡板支架上设有圆形通孔,所述圆形通孔和所述预压压头以及所述接料支承位于同一轴线上。

28.所述底板和所述安装底座相连,所述储料锥套和所述若干压头相配合;所述底板和所述l型安装板相连,所述储料锥套和所述接料支承相配合。

29.作为优选而非限定,所述底板上设有待压装零件支架,便于固定待压装零件。

30.作为优选而非限定,所述推料卡板和所述弧形定位板位于同一水平面上,二者配合用于待装配挡圈的对中。

31.作为优选而非限定,所述储料立柱的下方设有垫片,所述垫片与所述卡板支架相连。通过更换不同厚度的垫片,可以使装置适用于不同厚度的挡圈装配。

32.本实用新型的使用方法为:

33.上料:将待装配的挡圈全部套入储料立柱上,在重力作用下,挡圈会自动下落至卡板支架的上表面(有垫片的时候,就是下落至垫片的上表面;通常设置垫片至推料卡板的厚度为一个挡圈的厚度)。顶升气缸工作,推动接料支承上移至圆形通孔处。弹夹上料伸缩气缸工作,带动推料卡板推出,将挡圈推至圆形通孔,同时反作用气缸工作,推动弧形定位板伸出,弧形定位板和推料卡板配合,实现挡圈的对中定位。此时,输送机构的储料锥套位于起始位置(即圆形通孔的正下方),预压导杆气缸工作,带动预压压头下压,将挡圈压入储料锥套中。

34.输送:第二水平气缸工作,推动储料锥套安装板和储料锥套移至待压装零件支架上方,第二下压气缸工作,带动储料锥套下移,使挡圈和待压装零件对齐。

35.压装:第一下压气缸工作,带动压板下压,进而带动压头下压,实现压装。通过第一水平气缸驱动压头安装板移动,可以实现不同压头的切换。

36.如此往复,即可实现挡圈的自动上料和压装。

37.以上的具体实施方式仅为本创作的较佳实施例,并不用以限制本创作,凡在本创作的精神及原则之内所做的任何修改、等同替换、改进等,均应包含在本创作的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1