一种专用的钢筋自动闭合弯框机的制作方法

1.本实用新型属于钢筋自动闭合弯框的技术领域,具体涉及一种专用的钢筋自动闭合弯框机。

背景技术:

2.这个钢筋框架是宜家一款lacko座椅产品的靠背框,由于人们消费水平不断提升,该产品的市场需求量也日益增加,为了满足市场需求、降低工人工作强度与提高产品生产效率,而发明了钢筋自动弯框机。

3.由于这个钢筋框架与其它常规的框架有所不同,需要对钢筋进行多道弯弧,整个靠背框需要三道弯“第一道弯(双弯机)——第二道弯(手动弯工装)——第三道弯(直角弯)”。先是由人工将直的钢筋放在双弯机上进行两个圆弧的折弯(第一道弯),钢筋两道圆弧折弯完成后,工人将产品放置在手动弯框工装上,然后对两个圆弧进行手动弯制(第二道弯),最后一步将弯好前两道的钢筋放到常规的自动弯框机上进行直角的弯制(第三道弯),整个过程工人劳动强度大,其生产效率低。

技术实现要素:

4.本实用新型属于一种专用的钢筋自动闭合弯框机,包括机架、夹紧装置、压弯装置、提升装置和滚弯装置,所述的机架顶部的前侧设有夹紧装置,所述的夹紧装置的中部前侧以纵向中线为基准镜像的设有压弯装置,所述的压弯装置后方以夹料装置的纵向中线为基准镜像的设有滚弯装置,所述的滚弯装置和压弯装置的下方设有提升装置,由于这个靠背框架的加工需要三台设备进行弯框,故设备使用成本高,而且三道工序均为人工操作,整个物料的周转也都为工人手动操作,导致传统加工整个工件的效率太低,人工强度较大。为了提高效率、降低生产成本、减少工人工作强度,钢筋自动弯框机,该钢筋自动弯框机将第二道弯与第三道弯放在了一台设备上进行加工。

5.机架的形状为横向的矩形机架,机架的底部设有若干重载移动轮,机架的顶面纵向中线与夹料装置的纵向中线重合,所述的夹紧装置与机架的顶面相连,主要作用是用于整个设备部件的安装固定,机架主要由方管焊机而成,这样的机架能够很好的保证机构的稳定性和强度,并且在机架底部安装有重载移动轮,方便设备在车间移动。

6.夹紧装置包括左夹紧组件、右夹紧组件和垫块,夹紧装置以纵向中线为基准夹紧装置的前部左侧设有左夹紧组件,夹紧装置以纵向中线为基准夹紧装置的前部右侧设有右夹紧组件,夹紧装置的后部横向的设有垫块,所述的左夹紧组件和右夹紧组件相互的横向水平共线,主要作用是将需要弯制的钢筋进行夹紧定位,保证钢筋在弯框时的位置准确。

7.左夹紧组件包括左侧液压缸、左活动模具、左固定模具、导柱、限位块和夹紧压轮,左夹紧组件从左至右依次设有左侧液压缸、左活动模具和左固定模具,所述的左侧液压缸、左活动模具和左固定模具之间通过导柱相连,所述的左活动模具与左侧液压缸相连,左活动模具与左固定模具通过左圆弧相互重合,左夹紧组件的前部右侧设有限位块,左夹紧组

件的后部横向向内的设有夹紧压轮,右夹紧组件包括右侧液压缸、右活动模具、右固定模具、导柱、限位块和夹紧压轮,右夹紧组件从左至右依次设有右侧液压缸、右活动模具和右固定模具,所述的右侧液压缸、右活动模具和右固定模具之间通过导柱相连,所述的右活动模具与右侧液压缸相连,右活动模具与右固定模具通过右圆弧相互重合,右夹紧组件的前部左侧设有限位块,右夹紧组件的后部横向向内的设有夹紧压轮,左、右侧液压缸为动力原为活动模具提供左右移动的力,活动模具好固定模具的配合从而时间钢筋的夹紧,限位块对夹紧的钢筋起到限位的作用,夹紧压轮是压弯装置的限位轮,垫块的作用是保证钢筋在摆放时在水平位置上。

8.压弯装置包括压弯液压缸、压弯连接块、压弯压轮、液压缸安装架和压弯连接板,所述的压弯连接板形状为矩形板,压弯连接板上方斜向的设有液压缸安装架,所述的液压缸安装架的一侧设有压弯液压缸,液压缸安装架的另一侧设有压弯连接块,所述的压弯连接块形状为凸型块,压弯连接块的长边面与压弯液压缸相连,压弯连接块的短边面内侧横向的设有压弯压轮,所述的压弯装置以夹紧装置的纵向中线为基准设有左压弯装置和右压弯装置,所述的左压弯装置的液压缸安装架朝向左上方,所述的左压弯装置的液压缸安装架朝向右上方,主要作用是对钢筋进行第二道弯的压弯,压弯液压缸为压弯装置的动力源,当压弯液压缸动作时,将带动压弯连接块左右移动,从而实现压弯,而连接固定板是整个压弯装置的安装固定板。

9.滚弯装置包括固定安装板、后液压缸、前液压缸、连接块、齿条、齿轮、滚弯压轮、压紧活动块、压紧固定块、连接固定板和压紧装置,滚弯装置反向的设在夹具装置之间,滚弯装置的后部与夹紧组件的后部相对,所述的固定安装板形状为矩形,固定安装板顶面的后部右侧设有前液压缸,所述的前液压缸与压紧活动块相连,所述的压紧活动块左侧设有压紧固定块,压紧活动块与压紧固定块之间的下方设有齿轮,所述的齿轮水平的设在固定安装板上,齿轮的前侧与齿条相连,齿轮的顶部设有滚弯压轮,所述的齿条一端与后液压缸相连,齿条的另一端上方设有压紧装置,所述的前液压缸上方设有连接固定板,所述的连接固定板与压弯装置相连,主要作用是通过齿轮齿条的结构带动压轮转动对钢筋进行滚弯管,从而完成钢筋的第三道弯,固定安装板是滚弯装置的安装固定板,前、后液压缸为动力源,前液压缸带动压紧活动块左右移动,从而实现工件的压紧,将工件压紧在压紧活动块与压紧固定块之间,当后液压缸带动齿条左右移动时,通过齿轮齿条机构带动齿轮旋转,从而带动滚弯压轮转动,实现对钢筋的滚弯,连接固定板在滚弯装置中起到增强结构稳定性的作用,同时也是压弯装置的连接板,压紧装置的作用是在滚弯时压紧齿轮,防止齿轮向上窜动。

10.提升装置包括上连接固定板、上连接块、下连接块、轴承座、提升导柱、提升液压缸和下连接固定板,所述的上连接固定板形状为矩形板,上连接固定板的底面四角处均设有轴承座,上连接固定板的底面中心设有上连接块,所述的轴承座中心垂直向下的设有提升导柱,所述的提升导柱下部设有轴承座,提升导柱下部的轴承座与下连接固定板相连,所述的下连接固定板形状为矩形板,下连接固定板的中心设有提升液压缸,所述的提升液压缸竖直的设在下连接固定板上,提升液压缸的顶部设有下连接块,所述的下连接块与上连接块相连,所述的下连接固定板与机架相连,所述的上连接固定板与滚弯装置相连,提升装置主要作用是将提升压弯装置与滚弯装置,从而完成第二道弯加工与第三道弯加工的切换,

导柱与轴承座组成导向装置,提升液压缸为动力源,当提升液压缸动作时,将带动上连接固定板上下移动,上连接固定板与滚弯装置相连,从而升降装置也将带着滚弯装置上下移动。

11.有益效果:

12.由于这个靠背框架的加工需要三台设备进行弯框,故设备使用成本高,而且三道工序均为人工操作,整个物料的周转也都为工人手动操作,导致传统加工整个工件的效率太低,人工强度较大。为了提高效率、降低生产成本、减少工人工作强度,钢筋自动弯框机,该钢筋自动弯框机将第二道弯与第三道弯放在了一台设备上进行加工,机架主要作用是用于整个设备部件的安装固定,机架主要由方管焊机而成,这样的机架能够很好的保证机构的稳定性和强度,并且在机架底部安装有重载移动轮,方便设备在车间移动;

13.夹紧装置保证钢筋在弯框时的位置准确,左、右侧液压缸为动力原为活动模具提供左右移动的力,活动模具好固定模具的配合从而时间钢筋的夹紧,限位块对夹紧的钢筋起到限位的作用,夹紧压轮是压弯装置的限位轮,垫块的作用是保证钢筋在摆放时在水平位置上;

14.压弯装置主要作用是对钢筋进行第二道弯的压弯,压弯液压缸为压弯装置的动力源,当压弯液压缸动作时,将带动压弯连接块左右移动,从而实现压弯,而连接固定板是整个压弯装置的安装固定板;

15.固定安装板是滚弯装置的安装固定板,前、后液压缸为动力源,前液压缸带动压紧活动块左右移动,从而实现工件的压紧,将工件压紧在压紧活动块与压紧固定块之间,当后液压缸带动齿条左右移动时,通过齿轮齿条机构带动齿轮旋转,从而带动滚弯压轮转动,实现对钢筋的滚弯,连接固定板在滚弯装置中起到增强结构稳定性的作用,同时也是压弯装置的连接板,压紧装置的作用是在滚弯时压紧齿轮,防止齿轮向上窜动;

16.提升装置主要作用是将提升压弯装置与滚弯装置,从而完成第二道弯加工与第三道弯加工的切换,导柱与轴承座组成导向装置,提升液压缸为动力源,当提升液压缸动作时,将带动上连接固定板上下移动,上连接固定板与滚弯装置相连,从而升降装置也将带着滚弯装置上下移动。

附图说明

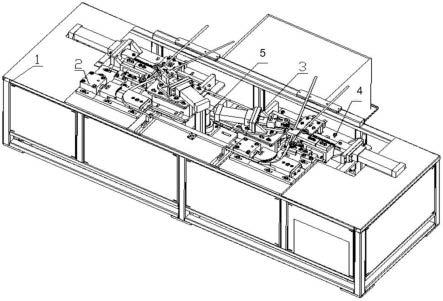

17.图1是一种专用的钢筋自动闭合弯框机的示意图;

18.图2是一种专用的钢筋自动闭合弯框机的夹料装置示意图;

19.图3是一种专用的钢筋自动闭合弯框机的压弯装置示意图;

20.图4是一种专用的钢筋自动闭合弯框机的滚弯装置示意图;

21.图5是一种专用的钢筋自动闭合弯框机的提升装置示意图;

22.图6是一种专用的钢筋自动闭合弯框机的钢筋第一道弯压制示意图;

23.图7是一种专用的钢筋自动闭合弯框机的钢筋第二道弯压制示意图;

24.图8是一种专用的钢筋自动闭合弯框机的钢筋第三道弯压制示意图;

25.图中;1、机架,2、夹紧装置,21、右侧液压缸,22、右活动模具,23、右固定模具,24、左侧液压缸,25、左活动模具,26、左固定模具,27、导柱,28、限位块,29、夹紧压轮,210、垫块,3、压弯装置,31、压弯液压缸,32、压弯连接块,33、压弯压轮,34、液压缸安装架,35、压弯连接板,4、滚弯装置,41、固定安装板,42、后液压缸,43、前液压缸,44、连接块,45、齿条,46、

齿轮,47、滚弯压轮,48、压紧活动块,49、压紧固定块,410、连接固定板,411、压紧装置,5、提升装置,51、上连接固定板,52、上连接块,53、下连接块,54、轴承座,55、提升导柱,56、提升液压缸,57、下连接固定板。

具体实施方式

26.为了加深对本实用新型的理解,下面将结合实施例和附图对本实用新型进一步详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

27.机架1,夹紧装置2,右侧液压缸21,右活动模具22,右固定模具23,左侧液压缸24,左活动模具25,左固定模具26,导柱27,限位块28,夹紧压轮29,垫块210,压弯装置3,压弯液压缸31,压弯连接块32,压弯压轮33,液压缸安装架34,压弯连接板35,滚弯装置4,固定安装板41,后液压缸42,前液压缸43,连接块44,齿条45,齿轮46,滚弯压轮47,压紧活动块48,压紧固定块49,连接固定板410,压紧装置411,提升装置5,上连接固定板51,上连接块52,下连接块53,轴承座54,提升导柱55,提升液压缸56,下连接固定板57。

28.如图1、2、3、4、5所示;

29.一种专用的钢筋自动闭合弯框机,包括机架1、夹紧装置2、压弯装置3、提升装置5和滚弯装置4,所述的机架1顶部的前侧设有夹紧装置2,所述的夹紧装置2的中部前侧以纵向中线为基准镜像的设有压弯装置3,所述的压弯装置3后方以夹料装置的纵向中线为基准镜像的设有滚弯装置4,所述的滚弯装置4和压弯装置3的下方设有提升装置5,机架1的形状为横向的矩形机架1,机架1的底部设有若干重载移动轮,机架1的顶面纵向中线与夹料装置的纵向中线重合,所述的夹紧装置2与机架1的顶面相连,夹紧装置2包括左夹紧组件、右夹紧组件和垫块210,夹紧装置2以纵向中线为基准夹紧装置2的前部左侧设有左夹紧组件,夹紧装置2以纵向中线为基准夹紧装置2的前部右侧设有右夹紧组件,夹紧装置2的后部横向的设有垫块210,所述的左夹紧组件和右夹紧组件相互的横向水平共线,左夹紧组件包括左侧液压缸24、左活动模具25、左固定模具26、导柱27、限位块28和夹紧压轮29,左夹紧组件从左至右依次设有左侧液压缸24、左活动模具25和左固定模具26,所述的左侧液压缸24、左活动模具25和左固定模具26之间通过导柱27相连,所述的左活动模具25与左侧液压缸24相连,左活动模具25与左固定模具26通过左圆弧相互重合,左夹紧组件的前部右侧设有限位块28,左夹紧组件的后部横向向内的设有夹紧压轮29,右夹紧组件包括右侧液压缸21、右活动模具22、右固定模具23、导柱27、限位块28和夹紧压轮29,右夹紧组件从左至右依次设有右侧液压缸21、右活动模具22和右固定模具23,所述的右侧液压缸21、右活动模具22和右固定模具23之间通过导柱27相连,所述的右活动模具22与右侧液压缸21相连,右活动模具22与右固定模具23通过右圆弧相互重合,右夹紧组件的前部左侧设有限位块28,右夹紧组件的后部横向向内的设有夹紧压轮29,压弯装置3包括压弯液压缸31、压弯连接块4432、压弯压轮33、液压缸安装架34和压弯连接板35,所述的压弯连接板35形状为矩形板,压弯连接板35上方斜向的设有液压缸安装架34,所述的液压缸安装架34的一侧设有压弯液压缸31,液压缸安装架34的另一侧设有压弯连接块4432,所述的压弯连接块4432形状为凸型块,压弯连接块4432的长边面与压弯液压缸31相连,压弯连接块4432的短边面内侧横向的设有压弯压轮33,所述的压弯装置3以夹紧装置2的纵向中线为基准设有左压弯装置3和右压弯装置3,所述的左压弯装置3的液压缸安装架34朝向左上方,所述的左压弯装置3的液压缸安装架

34朝向右上方,滚弯装置4包括固定安装板41、后液压缸42、前液压缸43、连接块44、齿条45、齿轮46、滚弯压轮47、压紧活动块48、压紧固定块49、连接固定板410和压紧装置411,滚弯装置4反向的设在夹具装置之间,滚弯装置4的后部与夹紧组件的后部相对,所述的固定安装板41形状为矩形,固定安装板41顶面的后部右侧设有前液压缸43,所述的前液压缸43与压紧活动块48相连,所述的压紧活动块48左侧设有压紧固定块49,压紧活动块48与压紧固定块49之间的下方设有齿轮46,所述的齿轮46水平的设在固定安装板41上,齿轮46的前侧与齿条45相连,齿轮46的顶部设有滚弯压轮47,所述的齿条45一端与后液压缸42相连,齿条45的另一端上方设有压紧装置411,所述的前液压缸43上方设有连接固定板410,所述的连接固定板410与压弯装置3相连,提升装置5包括上连接固定板51、上连接块52、下连接块53、轴承座54、提升导柱55、提升液压缸56和下连接固定板57,所述的上连接固定板51形状为矩形板,上连接固定板51的底面四角处均设有轴承座54,上连接固定板51的底面中心设有上连接块52,所述的轴承座54中心垂直向下的设有提升导柱55,所述的提升导柱55下部设有轴承座54,提升导柱55下部的轴承座54与下连接固定板57相连,所述的下连接固定板57形状为矩形板,下连接固定板57的中心设有提升液压缸56,所述的提升液压缸56竖直的设在下连接固定板57上,提升液压缸56的顶部设有下连接块53,所述的下连接块53与上连接块52相连,所述的下连接固定板57与机架1相连,所述的上连接固定板51与滚弯装置4相连。

30.实施示例;

31.首先操作人员将弯好第一道弯的产品放入到指定放料位,让产品与限位块28紧靠,随后双手按下启动按钮该设备启动,启动按钮按下后,首先夹紧装置2开始动作,右液压缸21与左液压缸24动作带动右活动模具22与左活动模具25向右移动夹紧产品;当夹紧装置2夹紧产品后,压弯装置3开始动作,压弯液压缸31带动压弯压轮33向右移动,对产品进行第二道弯的压弯,可以通过左右调整夹紧压轮29的位置来调整所弯圆弧的大小,当压弯液压缸31动作到位后,还需要保持一秒钟的压弯,保持一秒后,压弯液压缸31开始复位,带动压弯压轮33向左移动松开产品,当压弯液压缸31复位完成后,产品的第二道弯压弯完成;当压弯完成后,提升装置5开始动作;提升装置5中提升液压缸56开始动作,提升液压缸56带动上连接固定板51向上动作,从而带动滚弯装置4与压弯装置3向上移动,当提升装置向上移动到位后,滚弯装置4与产品到达同一平面,压弯装置3开始动作,首先滚弯装置4中前液压缸43动作,带动压紧活动块48向左移动压紧产品,当压紧活动块48压紧产品后,后液压缸42开始动作,后液压缸42带动齿条45向右移动,齿条45向右移动带动齿轮46逆时针旋转,从而带动固定在齿轮46上的滚压压轮47也逆时针旋转,滚压压轮47通过逆时针旋转,对产品进行滚弯,滚弯的角度可通过控制后液压缸42的伸出长度来控制;当后液压缸42向右动作到位后,同样保持动作一秒钟,保持一秒后,后液压缸42复位,带动齿条45向左移动,齿条45向左移动带动齿轮46顺时针旋转,从而带动固定在齿轮46上的滚压压轮47也顺时针旋转,当后液压缸42向左复位到位后,产品的第三道弯也就滚弯完成;当滚弯装置4完成动作后,提升装置5开始复位,提升液压缸56带动滚弯装置4与压弯装置3向下移动,当提升装置复位完成后,夹紧装置2松开产品,当夹紧装置2完全松开产品后员工可将产品取出。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1