一种毛坯测量托盘

1.本实用新型属于测量装置领域,具体为一种毛坯测量托盘。

背景技术:

2.在数控加工中,开始加工前需要测量毛坯的在机床中的实际位置。目前的测量方法有两种:

3.第一种是“在机测量”法,即通常所讲的“对刀”。其方法是先将毛坯安装在机床上,采用刀具或专用测头依次接触毛坯的4个侧面和顶部,从而确定毛坯在机床上的位置。这种方法的缺点是需要占用机床的运行时间,降低了机床的利用率,同时增加机床操作人员的工作量。

4.第二种方法是在柔性制造生产线上进行的“在线测量”法。其方法是利用生产线上的三坐标测量设备,测量毛坯相对于零点快换夹具的位置,通过系统换算,确定毛坯在加工中心上的位置。这种方法省去了毛坯在加工中心上的定位环节,提高了机床的利用率,缺点是产线投入费用较高,而且会占用宝贵的精密测量设备,不利于在小型企业推广。

技术实现要素:

5.为了解决上述问题,本实用新型提供一种机外毛坯测量装置使用的毛坯测量托盘 (能够测量毛坯的夹具),使得毛坯脱离加工中心也能被确定位置。

6.为实现以上目的,本实用新型采用的技术方案是:

7.一种毛坯测量托盘,包括基准片和夹持器,所述基准片安装在夹持器的底部,用于与加工中心的基准卡盘对接;所述夹持器的顶部前端设有前支撑壁,夹持器的顶部后端设有后支撑壁,前支撑壁与后支撑壁之间通过底部定位面过渡连接;所述后支撑壁的前侧面为托盘的后侧定位面;所述后支撑壁的上表面设有x方向的中分刻度尺,后支撑壁的后侧面设有x方向的导轨,导轨上设有两个滑块,左测量尺和右测量尺的后端分别固定在一个滑块上,所述左测量尺和右测量尺位于后支撑壁顶部,能够在滑块的带动下沿中分刻度尺移动;所述左测量尺和右测量尺上设有接触面和指示线,指示线位于中分刻度尺的刻度线上方,接触面位于后侧定位面的前侧,左测量尺的接触面和指示线沿y方向共面,右测量尺的接触面和指示线沿y方向共面,左测量尺和右测量尺的接触面分别用于夹持毛坯的左侧面和右侧面;所述前支撑壁的顶部中心位置处设有导向槽,前测量尺沿y方向插入导向槽中并能够在导向槽内滑动,前支撑壁的上表面设有固定指示线,前测量尺上对准固定指示线的刻度等于前测量尺前端到后侧定位面的距离。

8.所述基准片的底部设有四个定位槽,其中两个定位槽位于基准片的x轴中线上,另外两个定位槽位于基准片的y轴中线上,定位槽用于和基准卡盘上的定位块对接;所述基准片的底面为托盘的xy平面,两个x轴共线的定位槽的中心且垂直于xy平面的平面构成托盘的xz平面,两个y轴共线的定位槽的中心且垂直于xy平面的平面构成托盘的yz平面,xy平面、xz平面和yz平面的交点为托盘的基准中心。

9.所述底部定位面平行于xy平面,后侧定位面平行于xz平面。

10.所述中分刻度尺的位刻度线与yz平面重合。

11.所述滑块上设有锁紧螺栓,通过锁紧螺栓能够将滑块锁紧在导轨上。

12.所述左测量尺和右测量尺上指示线所在的平面是一个斜面。

13.所述导向槽的底部高于后支撑壁的上表面,导向槽的内部表面采用圆角过度。

14.所述前支撑壁上开设有y方向的螺纹通孔,紧固螺钉上设有与螺纹通孔匹配的外螺纹,紧固螺钉穿过螺纹通孔,用于将毛坯抵在后侧定位面上。

15.所述前测量尺刻度示数大的一端为其前端,前测量尺的上表面与前支撑壁的上表面位于同一平面上。

16.相对于现有技术,本实用新型具有以下有益效果:

17.本实用新型提供的毛坯测量托盘,工作时将毛坯安装在夹持器上,并紧靠后侧定位面,夹持器后侧定位面的位置就是毛坯后侧面的位置。推动左测量尺和右测量尺,使其接触面靠紧毛坯的侧面,通过左测量尺和右测量尺上的指示线可读出毛坯左、右侧面的位置。然后将前测量尺插入导向槽内,并使其前端顶住毛坯,通过固定指示线读出毛坯前侧面的位置,毛坯顶部的位置可通过测量毛坯顶部到托盘底部的距离确定。本实用新型提供的毛坯测量托盘可以使毛坯的测量工作在加工中心之外完成,省去了毛坯在加工中心上的测量过程,大大简化机床操作人员的工作步骤,同时提高了机床的利用率。

附图说明

18.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

19.在附图中:

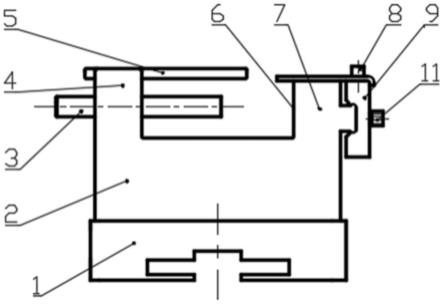

20.图1为本实用新型的主视图;

21.图2为本实用新型的俯视图;

22.图3为本实用新型的仰视图;

23.图4为本实用新型的左视图;

24.图5为本实用新型的右视图;

25.图6为图2中i处的局部放大图;

26.图7为图2中ii处的局部放大图;

27.图8为图4的局部放大图;

28.图9为本实用新型中基准片的结构示意图;

29.图10为本实用新型中基准片底部的结构示意图;

30.图11为本实用新型中夹持器的结构示意图;

31.图12为本实用新型中前测量尺的测量原理图;

32.图13为本实用新型中测量尺和滑块的结构示意图;

33.图14为本实用新型在数字模型中选取编程原点m的位置示意图;

34.图15为本实用新型在加工中心的基准卡盘上选取加工原点n的位置示意图;

35.图16为本实用新型确定毛坯位置的原理示意图;

36.图17为本实用新型在夹具的数字模型上建立毛坯的示意图;

37.图中:1-基准片;2-夹持器;3-紧固螺钉;4-前支撑壁;5-前测量尺;6-后侧定位面;7-后支撑壁;8-螺钉;9-滑块;10-中分刻度尺;11-锁紧螺栓;12-左测量尺;13-导轨;14-右测量尺;15-定位槽;16-接触面;17-指示线;18-固定指示线;19-底部定位面;20-导向槽;21

‑ꢀ

xz平面;22-yz平面;23-xy平面;24-螺纹通孔;25-毛坯;26-基准卡盘;27-定位块; 28-限位柱。

具体实施方式

38.下面参考附图对本实用新型作进一步详细说明。

39.如图1-13所示,本实用新型提供的毛坯测量托盘包括基准片1、夹持器2、前测量尺 5、滑块9、刻度尺10、左测量尺12、右测量尺14和导轨13。

40.所述基准片1(见图8和图9)安装在夹持器2的底部,用于和加工中心上的基准卡盘26对接。基准片1的底部设有四个定位槽15,其中两个定位槽15位于基准片1的x轴中线上,另外两个定位槽15位于基准片1的y轴中线上,定位槽15用于和基准卡盘26上的定位块27快速对接。基准片1的底部形成托盘的xy平面23,通过一对x轴共线的定位槽15的中心且垂直于xy平面23的平面形成托盘的xz平面21,通过另一对y轴共线的定位槽15的中心且垂直于xy平面23的平面形成托盘的yz平面22,xy平面23、xz平面21和yz平面22的交点形成了托盘的基准中心。

41.加工中心的基准卡盘26(见图15)的四个角上设有等高的限位柱28,基准卡盘26 上设有四个定位块27,定位块27的高度略高于限位柱28的高度,其中两个定位块27位于基准卡盘26的x轴中线上,另外两个定位块27位于基准卡盘26的y轴中线上,基准卡盘 26的x轴和y轴分别平行于基准片1的x轴和y轴。基准卡盘26上所有的限位柱28的上表面构成了基准卡盘26的xy平面;通过一对x轴共线的定位块27的中心且垂直于xy面的平面构成了基准卡盘26的xz平面;通过另一对y轴共线的定位块27的中心且垂直于 xy面的平面构成了基准卡盘26的yz平面,基准卡盘26的xy、zx和zy三个平面的交点为基准卡盘26的基准中心。当托盘安装在基准卡盘26上时,基准片1的底面位于限位柱 28上,定位块27的顶部卡在定位槽15中,托盘的基准中心、xy平面23、xz平面21和 yz平面22分别与基准卡盘26的基准中心及xy、zx和zy三个平面重合。

42.所述夹持器2(见图11)的顶部前端设有前支撑壁4,夹持器2的顶部后端设有后支撑壁7,前支撑壁4与后支撑壁7之间通过底部定位面19过渡连接,底部定位面19平行于 xy平面23,毛坯25放置在底部定位面19上进行测量。所述后支撑壁7的前侧面(内侧面)为后侧定位面6,后侧定位面6平行于xz平面21,底部定位面19与后侧定位面6垂直相连。所述后支撑壁7的上表面设有中分刻度尺10,中分刻度尺10的长度方向垂直于托盘的yz平面22,平行于xz平面21和xy平面23,中分刻度尺10的0位刻度线与yz平面22重合。后支撑壁7的外侧面(后侧面)设有一个导轨13,导轨13的方向垂直于yz平面22,平行于xz平面21和xy平面23,导轨13上设有滑块9。左测量尺12和右测量尺 14通过螺钉8紧固在滑块9上,可以沿着导轨13滑动。

43.所述左测量尺12和右测量尺14位于后支撑壁7顶部,并通过螺钉8安装在滑块9 上(见图13)。滑块9可以在导轨13上滑动,从而带动左测量尺12和右测量尺14在后支撑壁7顶部滑动。滑块9可以通过锁紧螺栓11锁紧在导轨13上。左测量尺12和右测量尺 14相互对称。

左测量尺12和右测量尺14上设有接触面16和指示线17,接触面16位于后侧定位面6的前侧,左测量尺12的接触面16和指示线17共面且平行于yz平面22,右测量尺14的接触面16和指示线17共面且平行于yz平面22,左测量尺12和右测量尺14的接触面16分别夹持毛坯25的左右两侧,用于共同夹持测量毛坯25。指示线17位于中分刻度尺10上方,指示线17所在的平面是一个斜面,边缘厚度很小,便于观察指示线17指示的中分刻度尺10的刻度值。左测量尺12和右测量尺14的指示线17指示的中分刻度尺10 的刻度值之和即为毛坯25的宽度。

44.所述前支撑壁4的顶部中心位置处设有导向槽20,导向槽20的方向垂直于托盘的xz平面21,前测量尺5插入导向槽20中,前支撑壁4的上表面设有固定指示线18。所述导向槽20的底部高于后支撑壁7的上表面,便于制造,导向槽20的内部表面采用圆角过度,便于清洁。所述前支撑壁4上开设有平行于yz平面22的螺纹通孔24,紧固螺钉3上设有与螺纹通孔24匹配的外螺纹,紧固螺钉3穿过螺纹通孔24,用于将毛坯25抵在后侧定位面6上。

45.所述前测量尺5可以在夹持器2的导向槽20内滑动,前测量尺5刻度示数大的一端为其前端。前测量尺5上对准固定指示线18的刻度等于前测量尺5前端到后侧定位面6的距离,前测量尺5的刻度与固定指示线18的对应关系可以反映前测量尺5的前端相对于后侧定位面6的距离。前测量尺5的上表面与前支撑壁4的上表面位于同一平面上,便于读取刻度数值。如图12所示,当前测量尺的刻度1对准固定指示线18时,前测量尺5的前端相对于后侧定位面6的距离s为10mm。当紧固螺钉3将毛坯25抵在后侧定位面6上时,前测量尺5的前端抵住毛坯25,此时前测量尺5上对准固定指示线18的刻度值即为毛坯25 的厚度。

46.工作时,先将矩形的毛坯25竖直安装在夹持器2的底部定位面19上,并用紧固螺钉3将毛坯25顶紧在后侧定位面6上。夹持器2后侧定位面6的位置就是毛坯25后侧面的位置。推动左测量尺12和右测量尺14,使其分别靠紧毛坯25的左侧面和右侧面,通过左测量尺12和右测量尺14上的指示线17读出毛坯25左、右侧面的位置。然后将前测量尺5 装入导向槽20内并顶住毛坯25,通过固定指示线18读出毛坯25前侧面的位置。毛坯25 顶部的位置可通过测量毛坯25顶部到托盘底部的距离确定,这样可以省去毛坯25在加工中心上的测量过程。

47.下面给出本实用新型的毛坯测量托盘的具体测量过程。

48.首先在数字模型上取一个特定点m作为编程原点(见图14)。记下这个点相对于托盘基准中心的距离(δxm、δym、δzm)。然后在加工中心上用专用工具t0(如光电测头或分中棒)确定一个加工原点n(见图15)。使加工原点n相对于托盘基准中心的距离 (δxn、δyn、δzn)与数字模型中的(δxm、δym、δzm)一致。特定点m和加工原点n的位置确定以后将不再改变,作为之后所有案例的编程原点和加工原点。

49.工作时,先将矩形的毛坯25竖直安装在托盘上并用紧固螺钉3顶紧(见图16)。推动左测量尺12、右测量尺14,使接触面16靠紧毛坯25,并将滑块9上的锁紧螺栓11锁紧。记录左测量尺12和右测量尺14上指示线17所对应的中分刻度尺10的刻度,这2个刻度分别就是从托盘的yz平面22到毛坯25左、右侧面的距离。然后将前测量尺5插入导向槽20,并顶住毛坯25。记录固定指示线18所对应的前测量尺5的刻度,这个刻度就是从托盘的后侧定位面6到毛坯25前侧面的距离。

50.毛坯25后侧面的位置就是夹持器2的后侧定位面6所在的位置,无需测量。毛坯25 的顶部的位置可通过其它测量工具测量,具体方法是测量毛坯顶部相对于托盘底部(xy平

面23)的高度。这样,毛坯的左、右、前、后、顶五个面的位置就确定了。

51.按照上述测量结果,在cad软件上建立毛坯的数字模型(见图17)。并以数字模型中的特定点m作为编程原点进行编程。

52.编制的程序输入机床之后,只要在机床的刀具列表中设置好长度补偿(即刀具相对于专用工具t0的长度差)即可开始加工。

53.以上是结合具体实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型具体实施仅局限于此;对于本实用新型所属及相关技术领域的技术人员来说,在基于本实用新型技术方案思路前提下,所作的拓展以及操作方法、数据的替换,都应当落在本实用新型保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1