一种搅拌车副车架双机器人协作焊接工作站的制作方法

1.本实用新型涉及专用车焊接技术领域,尤其涉及一种搅拌车副车架双机器人协作焊接工作站。

背景技术:

2.搅拌车在生产过程中,副车架目前多是由手工焊接完成,需要多名工人同时作业,存在焊渣飞溅、弧光等工业伤害问题;其焊接过程中正面和背面都需要焊接。

3.通常利用气缸顶杆将工件放置于倾斜位置,以便能焊接背面,焊接完成后再通过人力运送至下一工位,往往劳动强度大,生产效率低,且背面需要仰焊,人工操作不方便,焊接质量不稳定。

4.搅拌车多为定制化生产,多为小批量甚至单台生产,其副车架尺寸都有所不同,采用自动化生产难度较大。使用一台机器人时,由于工件长度比较长,焊接工作量大,焊接时间长,影响整线节拍慢,效率低。

技术实现要素:

5.本实用新型要解决的技术问题是:提供一种搅拌车副车架双机器人协作焊接工作站,以解决现有技术中存在的操作不方便,工人工作强度大,焊接质量不稳定,生产效率低下,不能适应多型号生产等技术问题。

6.为了实现上述目的,本实用新型采用的技术方案是:一种搅拌车副车架双机器人协作焊接工作站,其特征在于,包括滑台机构、与滑台机构匹配设置的输送机构和用于控制焊接工作站工作的主控制系统,所述滑台机构上设置有两个焊接机器人,所述焊接机器人能够在滑台机构上滑动,所述输送机构用于传送工件至指定位置以配合焊接机器人对工件进行焊接,所述输送机构两端设置有用于带动输送机构旋转的变位机系统。

7.进一步地,所述滑台机构包括滑台主框架,所述滑台主框架上设置有用于焊接机器人在主框架上滑行的滑轨和用于驱动焊接机器人在主框架上滑行的第一伺服电机。

8.进一步地,所述变位机系统包括变位机头部、变位机尾部、变位机夹具框架和配重模块。

9.进一步地,所述输送机构通过变位机夹具框架设置在变位机头部和变位机尾部之间,述输送机构包括辊架,所述辊架上设置有传送辊、传送链条和带动传送链条转动以驱动传送辊工作的第二伺服电机。

10.进一步地,所述辊架上还设置有用于夹紧工件的夹具机构,所述夹具机构包括定位单元、用于夹紧工件的夹紧单元和驱动夹紧单元的气缸。

11.进一步地,所述焊接机器人包括机器人本体、设置在机器人本体前端的焊枪、用于向焊枪送入焊丝的送丝系统、用于提高焊丝出丝顺畅度的弹簧平衡器、用于冷却焊枪的水冷机、用于维护焊枪的清枪器和用于向焊接机器人供电的焊接电源。

12.进一步地,所述焊接机器本体上还设置有用于控制焊接机器人上各部件工作的机

器人控制单元。

13.进一步地,所述主控制系统包括电控柜、设置在电控柜上的主控台、设置在主控台上的触摸屏和plc控制器,所述plc控制器用于对焊接工作站各个部件的动作进行统一控制。

14.根据上述技术方案,本实用新型的有益效果是:

15.1. 本实用新型通过输送机构传送工件,然后通过设置在滑台机柜的两个焊接机器人对工件进行焊接工作,通过主控制系统控制各部件相互配合工作,能够实现工件的自动化焊接,降低了人工的劳动强度并节约了人力成本,提高了焊接质量,极大地提升了生产效率。

16.2. 本实用新型的输送机构能够输送不同型号的工件,通过夹具机构能够很好对不同型号的工件进行固定,能够适应多型号工件的焊接工作,大大节省了生产成本。

附图说明

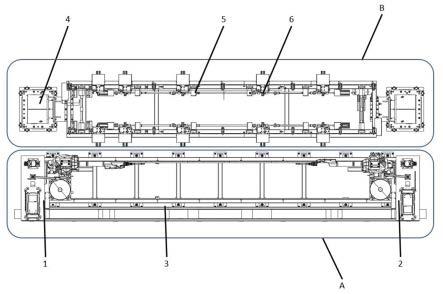

17.图1为本实用新型所提供的一种搅拌车副车架双机器人协作焊接工作站的整体结构示意图;

18.图2为图1中a部分的结构示意图;

19.图3为图1中b部分的结构示意图;

20.图4为图3中c部分的结构示意图。

21.图中标记:1、焊接机器人,3、滑台机构4、变位机系统,5、输送机构,6、夹具机构,101、机器人本体,102、焊枪,103、送丝系统,104、弹簧平衡器,105、焊接电源,106、水冷机, 107 、机器人控制柜,108、清枪器,301、滑台主框架,302、地轨结构,303、滑轨,304、齿轮齿条,401、变位机头部,402、变位机夹具框架,403、变位机尾部,501、辊架,502、传送辊, 503、防护板, 504、电控限位开关,601、定位单元,602、夹紧单元,603、气缸。

具体实施方式

22.下面结合附图和具体实施方式对本实用新型作进一步说明,在本实用新型的描述中,需要说明的是,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.本实用新型提供一种搅拌车副车架双机器人协作焊接工作站的实施例:

24.如图1-4所示,本实施例的搅拌车副车架双机器人协作焊接工作站包括滑台机构3、与滑台机构3平行设置的输送机构5和用于控制焊接工作站工作的主控制系统。

25.在滑台机构3上设置有两个焊接机器人1,滑台机构3包括滑台主框架301,所述滑台主框架301上设置有用于焊接机器人1在主框架上滑行的滑轨303和用于驱动焊接机器人1在主框架上滑行的第一伺服电机。所述焊接机器人1能够在滑台机构3上滑动,第一伺服电机通过接收主控制系统的信号指令,驱动焊接机器人1进行移动操作,增加焊接机器人1的焊接工作范围。

26.输送机构5两端设置有变位机系统4,变位机系统4包括变位机头部401、变位机尾部403、变位机夹具框架402和配重模块,变位机头部401和变位机尾部403通过接收主控制系统7 的信号指令同步带动输送机构5旋转旋转,进而以带动工件进行转动,配合焊接机器人1对工件进行焊接,配重模块能够保持工件在转动过程中的稳定性。

27.本实施例中输送机构5用于传送工件至指定位置以配合焊接机器人1对工件进行焊接,输送机构5通过变位机夹具框架402设置在变位机头部401和变位机尾部403之间,述输送机构5包括辊架501,所述辊架501上设置有传送辊502、电控限位开关504、防护板503、传送链条和带动传送链条转动以驱动传送辊502工作的第二伺服电机,工件在传送时,当工件触发达电控限位开关504后,电控限位开关504反馈信号至主控制系统,使第二伺服电机停止转动,实现工件传送的自动停止。防护板503为了保护人员安全,同时防止设备受焊渣飞溅的影响,减少设备故障率。

28.在辊架501上还设置有用于夹紧工件的夹具机构6,夹具机构6包括定位单元601、用于夹紧工件的夹紧单元602和驱动夹紧单元602的气缸603,夹具机构6用于固定夹紧工件,输送机构5输送工件停止后,通过接收主控制系统7的信号指令,控制气缸603动作,由定位单元601横向动作对工件进行位置定位,然后夹紧单元602竖向动作对工件进行夹紧,防止在变位机系统4转动时工件发生移动、掉落。

29.焊接机器人1包括机器人本体101、设置在机器人本体101前端的焊枪102、用于向焊枪102送入焊丝的送丝系统103、用于提高焊丝出丝顺畅度的弹簧平衡器104、用于冷却焊枪102的水冷机106、用于维护焊枪102的清枪器108和用于向焊接机器人1供电的焊接电源105,焊接机器本体上还设置有用于控制焊接机器人1上各部件工作的机器人控制单元,焊接机器人1能够根据机器人控制单元的控制调整焊接电流大小,进行焊缝跟踪,实时进行焊枪位置调整,达到最优的焊接效果,自动进行焊枪清理,防止焊枪堵塞损坏,从而对工件进行稳定焊接。

30.主控制系统包括电控柜、设置在电控柜上的主控台、设置在主控台上的触摸屏和plc控制器,所述plc控制器用于对焊接工作站各个部件的动作进行统一控制,通过触摸屏直接操作对plc控制器进行程序设定,主控台可实现焊接工作站的启停、自动/手动转换等操作,主控制系统各部件之间采用profinet总线通讯协议进行通讯,由plc控制器对焊接工作站各个部件的动作进行统一协调、管理与控制,实现整个焊接工作站的自动生产功能。

31.具体使用时:人工操作主控制系统7的主控台启动按钮,plc控制器控制输送机构5的传送辊502开始转动,接收从上一工位流转过来的搅拌车副车架工件,当工件在往前传送的过程中触发电控限位开关504,输送机构5停止运转,夹具机构6的定位单元601横向动作,使定位单元601与搅拌车副车架工件两侧紧密贴合,而后气缸603推动夹紧单元602向下动作,保证工件夹紧效果。

32.滑台机构3上的两个焊接机器人1在第一伺服电机的带动下移动,到达设定位置后,焊接机器人1按照焊接程序对工件进行自动焊接;焊接过程中,变位机系统4驱动装夹有副车架工件的辊架501进行旋转,配合焊接机器人1完成焊接。

33.焊接完成后,通过清枪器108对焊枪102进行清理;而后焊接机器人1回到原始位置,同时变位机系统4回到原始位置;夹紧单元602向上动作,定位单元601横向动作,使夹具机构6恢复原始状态;继而输送机构5运转,将工件传送至下一工位,达到设定的传送时间后

输送机构5停止运转。

34.需要说明的是,上述实施例仅用来说明本实用新型,但本实用新型并不局限于上述实施例,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1