一种壳体自动钻孔装置的制作方法

1.本实用新型涉及加工机床领域,具体涉及一种壳体自动钻孔装置。

背景技术:

2.液力变矩器壳体为ht250材质,毛坯为铸造后正火,侧面需要钻三处φ20的深孔,深孔的附近需要加工一个与之呈45度夹角的npt3/4测温丝孔,在与深孔呈90度方向处还需要加工4-m8窗口面丝孔。

3.目前可以采用的加工方式是,用传统摇臂钻孔专机或者卧式加工中心轮流加工上述的各种孔。

4.传统的人工使用摇臂钻孔专机及弯板进行钻孔攻丝,存在壳体吊装及装夹困难的问题,容易出现磕碰现象,并且加工劳动强度高,加工效率低。

5.用卧式加工中心则需要多次换刀,存在加工效率低的问题。如φ20深孔最深达250mm,与铸造油道贯通,要求钻削加工不得钻偏,需要钻模辅助;在深孔的前端为φ28.5深30mm的螺纹底孔,螺纹长度22mm,孔端需要锪孔φ50,螺纹孔端倒角,该三处孔需要使用的刀具有钻头、镗刀、倒角刀、锪面刀、丝锥,卧式加工中心需要多次换刀。

技术实现要素:

6.本实用新型针对上述液力变矩器壳体的钻孔方式加工效率低的不足,提供一种能够缩短加工时间、提高加工效率的壳体自动钻孔装置。

7.本实用新型解决上述技术问题的技术方案如下:

8.一种壳体自动钻孔装置,用于加工液力变矩器的壳体,其特征在于,包括:

9.卧式加工中心,包括y轴滑动组件、x轴滑动组件和z轴滑动组件,其主轴头的轴心与z轴方向平行,z轴滑动组件包括底座,底座的前端设有旋转工作台,旋转工作台上设有定位机构,所述定位机构包括沿一个方向依次设置的前液压夹具、第一定位柱、第二定位柱和后液压夹具;

10.钻孔专机,与z轴相垂直的设置在旋转工作台的一侧,其包括三个按照预设位置排布的钻头。

11.优选的,还包括能够控制卧式加工中心和钻孔专机同时启动的双通道控制系统。

12.优选的,还包括设置在旋转工作台前方的自动上料输送线、机械手和自动下料输送线,机械手设置在旋转工作台、自动上料输送线和自动下料输送线之间。

13.优选的,所述机械手设置在旋转工作台的正前方。

14.优选的,所述旋转工作台上预设有多组与不同规格的壳体相匹配的安装孔,前液压夹具、第一定位柱、第二定位柱和后液压夹具能够拆卸的连接在所述安装孔内。这样设置,可以使定位机构能够用于多种规格的壳体的定位和夹紧,扩大本装置的使用范围,而且操作方便、节约成本。

15.本实用新型的有益效果是:

16.1.本实用新型通过设置定位机构包括沿一个方向依次设置的前液压夹具、第一定位柱、第二定位柱和后液压夹具,定位机构的布置与液力变矩器壳体的结构相配合,可以实现该壳体的快速准确定位和夹紧。

17.2.本实用新型设置了卧式加工中心和钻孔专机,钻孔专机上设有三个按照预设位置排布的钻头,将壳体固定在旋转工作台上后,卧式加工中心和钻孔专机可以同时启动进行钻孔操作,卧式加工中心钻攻出窗口面丝孔、钻孔专机钻出三个深孔,然后将旋转工作台旋转45

°

,由卧式加工中心钻攻出测温丝孔,将旋转工作台再旋转45

°

,卧式加工中心加工深孔端部的丝孔;一方面,卧式加工中心与钻孔专机同时工作,减少了换刀等待时间,提高了加工效率,另一方面,本装置的结构充分利用了壳体上深孔、窗口面丝孔和测温丝孔的角度关系,使得加工过程非常流畅,加工效率高。

18.3.本实用新型进一步的设置了自动上料输送线、机械手和自动下料输送线,机械手可以将自动上料输送线上待加工的壳体抓取放置到旋转工作台上进行自动加工、将加工完成的壳体抓取放置到自动下料输送线上,转至下一道工序,可实现壳体加工连续作业,实现壳体的自动化加工,大幅度降低工人劳动强度,提高了生产效率。

附图说明

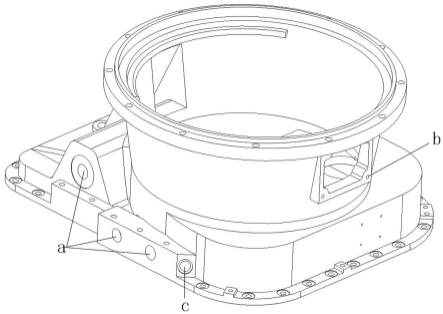

19.图1是本实用新型的液力变矩器的壳体的结构示意图;

20.图2是图1中测温丝孔与深孔的位置关系剖面示意图;

21.图3是本实用新型定位机构与液力变矩器壳体的配合关系示意图;

22.图4是图3的俯视角度的示意图;

23.图5是本实用新型的结构示意图;

24.图中:a.液力变矩器的壳体,a.深孔,b.窗口面丝孔,c.测温丝孔,d.中心孔,e.侧孔;

25.1.卧式加工中心、10. z轴滑动组件、11.x轴滑动组件、12.y轴滑动组件、13.主轴头,100.底座,14.旋转工作台,15.定位机构,150.前液压夹具,151.第一定位柱,152.第二定位柱,153.后液压夹具,2.钻孔专机,20.钻头,3.自动上料输送线,4.机械手,5.自动下料输送线。

具体实施方式

26.下面结合附图对本实用新型的原理和特征进行描述,所举实施例只用于解释本实用新型,并非用于限定本实用新型的范围。

27.本实施例提供了一种壳体自动钻孔装置,用于加工如图1所示的液力变矩器的壳体a,其内部开有中心孔d和侧孔e,其左侧需要加工出三个深孔a、后侧需要加工出窗口面丝孔b,如图3所示,深孔a的附近还需要开设与深孔a呈45

°

夹角的测温丝孔c。

28.如图5所示,本实施例包括卧式加工中心1、钻孔专机2和双通道控制系统。

29.卧式加工中心1包括y轴滑动组件12、x轴滑动组件11和z轴滑动组件10,其主轴头13的轴心与z轴方向平行,z轴滑动组件10包括底座100,底座100的前端设有旋转工作台14。上述结构可以采用沈机集团生产的thm46100精密卧式加工中心1的结构。本实用新型在旋转工作台14上设置了如图3和图4所示的定位机构15,所述定位机构15包括沿一个方向依次

设置的前液压夹具150、第一定位柱151、第二定位柱152和后液压夹具153。定位机构15的布置与液力变矩器壳体的结构相配合,可以实现该壳体的快速准确定位和夹紧。

30.由于壳体具有多种规格,为了使定位机构15能够用于多种规格的壳体的定位和夹紧,可以在所述旋转工作台14上预设多组与不同规格的壳体相匹配的安装孔,前液压夹具150、第一定位柱151、第二定位柱152和后液压夹具153能够拆卸的连接在所述安装孔内。

31.钻孔专机2与z轴相垂直的设置在旋转工作台14的一侧,其包括三个按照预设位置排布的钻头20,所述预设位置是指钻头20的位置与三个深孔a的位置相对应。可以用电机通过多轴器驱动三个钻头20同步转动。

32.双通道控制系统能够控制卧式加工中心1和钻孔专机2同时启动的。

33.进一步的,本实施例还包括设置在旋转工作台14前方的自动上料输送线3、机械手4和自动下料输送线5,机械手4设置在旋转工作台14、自动上料输送线3和自动下料输送线5之间。优选的,所述机械手4设置在旋转工作台14的正前方。

34.使用时,机械手4可以将自动上料输送线3上待加工的壳体抓取放置到旋转工作台14上进行自动加工、将加工完成的壳体抓取放置到自动下料输送线5上,转至下一道工序,实现壳体加工连续作业,实现壳体的自动化加工,大幅度降低工人劳动强度,提高了生产效率。

35.壳体的加工过程如下:

36.机械手4将壳体的中心孔d和侧孔e分别套设在第一定位柱151和第二定位柱152上后,前液压夹具150和后液压夹具153夹紧壳体,壳体被定置在了旋转工作台14上。同时启动卧式加工中心1和钻孔专机2,卧式加工中心1钻攻出窗口面丝孔b、钻孔专机2钻出三个深孔a。卧式加工中心1与钻孔专机2同时工作,减少了换刀等待时间,提高了加工效率。然后将旋转工作台14旋转45

°

,由卧式加工中心1钻攻出测温丝孔c,将旋转工作台14再旋转45

°

,卧式加工中心1加工深孔a端部的丝孔。本实用新型充分利用了壳体上深孔a、窗口面丝孔b和测温丝孔c的角度关系,使得加工过程非常流畅,加工效率高。

37.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1