不锈钢方格铆合模具的制作方法

1.本实用新型涉及铆合模具领域,具体是不锈钢方格铆合模具。

背景技术:

2.随着交通事业的不断发展和交通科学技术的迅猛发展,公路的数量和质量都在提高,同时对于道路排水设计越来越重视,对它的要求也越来越高,排水口是城市道路路面排水的重要设施,排水口处通常会设置不锈钢栅格来防止行人或垃圾落入下水道内。

3.但是,现有的技术中,常见的不锈钢栅格由两种相互套接的金属条直接焊接而成,在使用中受污水长时间侵蚀,或长期承载重物,焊接的金属条容易松动或变形,牢固度较差,因此提供一种对不锈钢栅格进行铆合加固操作的不锈钢方格铆合模具。

技术实现要素:

4.本实用新型的目的在于:为了解决传统不锈钢栅格通过焊接加固其焊接处容易受侵蚀导致松动的问题,提供不锈钢方格铆合模具。

5.为实现上述目的,本实用新型提供如下技术方案:不锈钢方格铆合模具,包括支撑架,所述支撑架的两端内壁通过转动轴转动连接有转动辊,所述转动辊的外壁套接有传送带,所述支撑架的两侧固定连接有框型柱,且所述框型柱的底部与传送带的内壁相互套接,所述框型柱的顶端通过螺栓组件安装有气压杆,所述传送带的顶端放置有方格金属组件,所述方格金属组件包括有多个第一长条金属,多个所述第一长条金属的内壁开设有均匀分布的u型槽,所述u型槽的内壁套接有金属槽块,所述第一长条金属的外壁插接有多个第二长条金属,且所述金属槽块的底端与第二长条金属固定连接,所述气压杆的输出端设置有上模组件,所述上模组件包括有通过螺栓组件固定连接于气压杆底端的连接板,所述连接板的底端固定连接有呈一字排开的多个成型件。

6.作为本实用新型再进一步的方案:一个所述转动轴贯穿至支撑架的外侧连接有电机。

7.作为本实用新型再进一步的方案:所述成型件的底部呈梯形结构,所述成型件的上端宽度大于金属槽块的内径,所述成型件的底端宽度与金属槽块的内径相匹配。

8.作为本实用新型再进一步的方案:所述u型槽的内壁尺寸与金属槽块的外壁尺寸相匹配。

9.作为本实用新型再进一步的方案:所述第一长条金属的两侧及底端外壁与第二长条金属的外壁相贴合。

10.作为本实用新型再进一步的方案:所述框型柱的底部外壁与传送带的内壁向贴合。

11.与现有技术相比,本实用新型的有益效果是:

12.通过设置通过上模组件内的成型件可使金属槽块与第一长条金属之间锁死以实现铆合,比普通的焊接方格金属件的方式更加牢固,在使用中不易因雨水侵蚀等原因而导

致损坏或松动,并且能承载大重量物件也不易变形。

附图说明

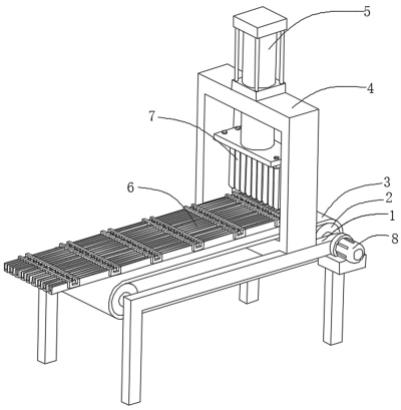

13.图1为本实用新型的结构示意图;

14.图2为本实用新型的上模组件和金属槽块的结构示意图;

15.图3为本实用新型的方格金属组件的结构示意图。

16.图中:1、支撑架;2、转动辊;3、传送带;4、框型柱;5、气压杆;6、方格金属组件;601、第一长条金属;602、u型槽;603、金属槽块;604、第二长条金属;7、上模组件;701、连接板;702、成型件;8、电机。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.请参阅图1~3,本实用新型实施例中,不锈钢方格铆合模具,包括支撑架1,支撑架1的两端内壁通过转动轴转动连接有转动辊2,转动辊2的外壁套接有传送带3,支撑架1的两侧固定连接有框型柱4,且框型柱4的底部与传送带3的内壁相互套接,框型柱4的顶端通过螺栓组件安装有气压杆5,传送带3的顶端放置有方格金属组件6,方格金属组件6包括有多个第一长条金属601,多个第一长条金属601的内壁开设有均匀分布的u型槽602,u型槽602的内壁套接有金属槽块603,第一长条金属601的外壁插接有多个第二长条金属604,且金属槽块603的底端与第二长条金属604固定连接,气压杆5的输出端设置有上模组件7,上模组件7包括有通过螺栓组件固定连接于气压杆5底端的连接板701,连接板701的底端固定连接有呈一字排开的多个成型件702。

19.在本实施例中:通过支撑架1可对装置进行承重支撑,通过转动辊2可带动传送带3进行转动,通过传送带3可对方格金属组件6进行移动输送,通过框型柱4可对气压杆5进行承重支撑和提供操作平台,通过气压杆5可对模具成型提供压力,通过上模组件7可对金属原料进行定位成型,当对方格金属组件6进行冲压成型时,将套接好的方格金属组件6放置在传送带3上端,将金属槽块603对准成型件702的下端,此时通过气压杆5向下冲压可带动连接板701、成型件702同时向下移动,当成型件702的底端与金属槽块603的顶端接触时,随着成型件702的继续向下移动会对金属槽块603的两侧向外挤压使之产生形变,令金属槽块603的宽度大于u型槽602之间的宽度,此时金属槽块603与第一长条金属601之间锁死以实现铆合,冲压完成气压杆5向上移动同时带动上模组件7向上移动,通过转动轴的转动可带动转动辊2转动,通过转动辊2转动可带动传送带3的移动,通过传送带3的移动可带动方格金属组件6移动,通过方格金属组件6的移动可使气压杆5带动上模组件7不断对金属槽块603与第一长条金属601进行冲压铆合,通过上模组件7可使金属槽块603与第一长条金属601之间锁死以实现铆合,比普通的焊接方格金属件的方式更加牢固,在使用中不易因污水侵蚀等原因而导致损坏或松动,并且能承载大重量物件也不易变形。

20.请着重参阅图1,一个转动轴贯穿至支撑架1的外侧连接有电机8。

21.在本实施例中:通过电机8可对转动轴的转动提供动力。

22.请着重参阅图2,成型件702的底部呈梯形结构,成型件702的上端宽度大于金属槽块603的内径,成型件702的底端宽度与金属槽块603的内径相匹配。

23.在本实施例中:通过此结构可使便于对金属槽块603与第一长条金属601进行冲压铆合。

24.请着重参阅图3,u型槽602的内壁尺寸与金属槽块603的外壁尺寸相匹配。

25.在本实施例中:通过此结构可便于u型槽602套在金属槽块603的外壁。

26.请着重参阅图1,第一长条金属601的两侧及底端外壁与第二长条金属604的外壁相贴合。

27.在本实施例中:通过此结构可使第一长条金属601与第二长条金属604的连接更加紧密且不会晃动。

28.请着重参阅图1,框型柱4的底部外壁与传送带3的内壁向贴合。

29.在本实施例中:通过框型柱4可对传送带3提供支撑,也为铆合金属件提供操作支撑平台。

30.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1