一种箱体钣金件加工用焊接装置的制作方法

1.本技术涉及箱体钣金件焊接的技术领域,尤其是涉及一种箱体钣金件加工用焊接装置。

背景技术:

2.钣金是一种针对金属薄板(通常在6mm以下)的综合冷加工工艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成型(如汽车车身)等,其显著的特征就是同一零件厚度一致,通过钣金工艺加工出的产品叫做钣金件,箱体钣金件则是形状如金属箱子一样的钣金件,箱体钣金件在加工成型过程中一般都需要将四个边框进行对缝焊接,形成一个箱体结构,边框与底板、顶盖之间的焊接可根据情况选择。

3.但是,现有的焊接装置在对四个边框之间的接缝进行焊接时,仍存在以下缺陷:用以夹持固定边框的夹持件容易遮挡边框的焊接部位,且不能够依据边框的厚度进行调节,夹持效果差。因此,本领域技术人员提供了一种箱体钣金件加工用焊接装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.为了解决上述背景技术中提出的问题,本技术提供一种箱体钣金件加工用焊接装置。

5.本技术提供的一种箱体钣金件加工用焊接装置采用如下的技术方案:

6.一种箱体钣金件加工用焊接装置,包括焊接平台和夹持组件,所述焊接平台上设置有夹持组件。

7.所述夹持组件包括固定板、电动推杆、联动板、安装块、夹杆和调节单元,所述固定板固定安装在所述焊接平台的上端,所述固定板设置有四个且前后左右均匀分布,所述固定板靠近所述焊接平台中心的一端均安装有电动推杆,所述电动推杆远离所述固定板的一端安装有联动板,所述联动板的两端均固定连接有安装块,所述安装块上对称设置有夹杆,所述夹杆与所述安装块之间共同设置有调节单元。

8.通过采用上述技术方案,在对边框进行固定时,可通过人工方式将边框放置到夹杆之间,然后通过调节单元对夹杆之间的间距进行调节,使得夹杆之间的间距适应于边框的厚度并对其进行夹持,由此可改变传统的夹持件的夹持方式,避免对焊接部位进行遮挡,另外,通过在每个框架上设置两组夹杆,可增强夹持效果,然后通过外接电源启动电动推杆,使得电动推杆推动联动板,联动板带动安装块和夹杆进行同步运动,从而可实现四个框架之间自动对位的功能。

9.优选的,所述调节单元包括限位槽、双向螺杆和旋钮,所述限位槽对称开设在所述安装块上,所述限位槽与所述夹杆的上端滑动配合,所述限位槽之间转动连接有双向螺杆,所述双向螺杆的一端贯穿至所述安装块的外部并安装有旋钮。

10.通过采用上述技术方案,通过人工方式旋转旋钮,使得双向螺杆转动,在限位槽的

作用下,双向螺杆带动两个夹杆靠近或者远离,从而实现对夹杆之间的间距进行调节的功能。

11.优选的,所述焊接平台的上端安装有定位板,所述定位板设置在所述联动板之间。

12.通过采用上述技术方案,定位板可实现边框之间的精准对位。

13.优选的,所述夹杆由主杆和副杆组成,所述主杆的侧壁与所述限位槽之间滑动配合,所述主杆的下端两端侧壁对称安装有若干副杆。

14.通过采用上述技术方案,可增大夹杆与边框之间的接触面积,使得边框在运动过程中更加稳定。

15.综上所述,本技术包括以下有益技术效果:

16.本方案在对边框进行固定时,可通过人工方式将边框放置到夹杆之间,然后通过调节单元对夹杆之间的间距进行调节,使得夹杆之间的间距适应于边框的厚度并对其进行夹持,改变了传统的夹持件的夹持方式,避免对焊接部位进行遮挡,另外,通过在每个框架上设置两组夹杆,可增强夹持效果。

附图说明

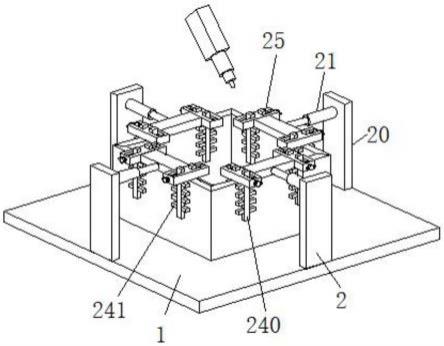

17.图1是本技术实施例中一种箱体钣金件加工用焊接装置的立体图;

18.图2是本技术实施例中一种箱体钣金件加工用焊接装置的局部俯视图。

19.附图标记说明:1、焊接平台;2、夹持组件;20、固定板;21、电动推杆;22、联动板;23、安装块;24、夹杆;25、调节单元;250、限位槽;251、双向螺杆;252、旋钮;240、主杆;241、副杆。

具体实施方式

20.以下结合附图1-2对本技术作进一步详细说明。

21.本技术实施例公开一种箱体钣金件加工用焊接装置。参照图1-2,一种箱体钣金件加工用焊接装置,包括焊接平台1和夹持组件2,焊接平台1上设置有夹持组件2,焊接平台1上方设置有焊头,焊头安装在机械臂上。

22.夹持组件2包括固定板20、电动推杆21、联动板22、安装块23、夹杆 24和调节单元25,固定板20固定安装在焊接平台1的上端,固定板20设置有四个且前后左右均匀分布,固定板20靠近焊接平台1中心的一端均安装有电动推杆21,电动推杆21远离固定板20的一端安装有联动板22,焊接平台 1的上端安装有定位板10,定位板10设置在联动板22之间,定位板10可实现边框之间的精准对位,联动板22的两端均固定连接有安装块23,安装块 23上对称设置有夹杆24,夹杆24与安装块23之间共同设置有调节单元25,夹杆24由主杆240和副杆241组成,主杆240与副杆241结合可增大夹杆24 与边框之间的接触面积,使得边框在运动过程中更加稳定,主杆240的侧壁与限位槽250之间滑动配合,主杆240的下端两端侧壁对称安装有若干副杆 241,调节单元25包括限位槽250、双向螺杆251和旋钮252,限位槽250对称开设在安装块23上,限位槽250与夹杆24的上端滑动配合,限位槽250 之间转动连接有双向螺杆251,双向螺杆251的一端贯穿至安装块23的外部并安装有旋钮252,在对边框进行固定时,可通过人工方式将边框放置到夹杆 24之间,然后通过人工方式旋转旋钮252,使得双向螺杆251转动,在限位槽250的作用下,双向螺杆251带动两个夹杆24靠近或者远离,从而实

现对夹杆24之间的间距进行调节的功能,使得夹杆24之间的间距适应于边框的厚度并对其进行夹持,由此可改变传统的夹持件的夹持方式,避免对焊接部位进行遮挡,另外,通过在每个框架上设置两组夹杆24,可增强夹持效果,然后通过外接电源启动电动推杆21,使得电动推杆21推动联动板22,联动板22带动安装块23和夹杆24进行同步运动,从而可实现四个框架之间自动对位的功能。

23.本技术实施例一种箱体钣金件加工用焊接装置的实施原理为:先通过人工方式将边框放置到夹杆24之间,然后通过人工方式旋转旋钮252,使得双向螺杆251转动,在限位槽250的作用下,双向螺杆251带动两个夹杆24靠近或者远离,从而实现对夹杆24之间的间距进行调节的功能,使得夹杆24 之间的间距适应于边框的厚度并对其进行夹持,由此可改变传统的夹持件的夹持方式,避免对焊接部位进行遮挡,另外,通过在每个框架上设置两组夹杆24,可增强夹持效果,然后通过外接电源启动电动推杆21,使得电动推杆 21推动联动板22,联动板22带动安装块23和夹杆24进行同步运动,从而可实现四个框架之间自动对位的功能,定位板10可实现边框之间的精准对位,四个边框对位后,可通过编程后的机械臂控制焊头对边框之间的对缝进行焊接即可。

24.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1