一种铍青铜铸锭二次回收料自动成团压缩装置的制作方法

1.本实用新型涉及铍青铜合金铸锭表面铣削加工所产生的铍青铜二次回收料处理设备,具体涉及一种铍青铜铸锭二次回收料自动成团压缩装置。

背景技术:

2.铍青铜合金铸锭在轧制加工前,需要对其表面进行铣削加工,去除铸锭表面缺陷,以保证最终轧制铍青铜箔或铜带的表面质量;铍青铜合金铸锭铣削加工过程中产生的铍青铜二次回收料需要回收利用,重新用于铍青铜合金的熔炼;为方便铍青铜合金熔炼时二次回收料的添加,需将碎料状的铍青铜二次回收料进行压缩处理,成为体积较大的团状铍青铜;现有的铍青铜二次回收料成团压缩是采用简易成团压缩模具,通过压力机将铍青铜二次回收料在简易成团压缩模具中挤压成团状,其成团压缩过程需首先将铍青铜二次回收料加入简易成团压缩模具中,然后再将简易成团压缩模具抬到压力机工作台上,通过压力机将铍青铜二次回收料压紧成团后,再将简易成团压缩模具从压力机工作台上抬下,最后通过人工将挤压成型的团状铍青铜从简易成团压缩模具中敲打出来,整个过程自动化程度低、占用人工多、劳动强度大,因此造成了企业用工难的问题。

技术实现要素:

3.为了克服背景技术中的不足,本实用新型公开了一种铍青铜铸锭二次回收料自动成团压缩装置,包括机架、挤压油缸、压缩缸、排料控制油缸;挤压油缸、压缩缸、排料控制油缸固定设置在机架上;压缩缸上设置有进料漏斗口,铍青铜二次回收料通过进料漏斗口进入压缩缸中;挤压油缸为压缩缸提供动力,将进入压缩缸中的铍青铜二次回收料挤压成团状;排料控制油缸中连接设置有排料门,排料门控制压缩缸中挤压成型的团状铍青铜排出;该铍青铜铸锭二次回收料自动成团压缩装置与自动上料机配合,可实现铍青铜二次回收料压缩处理全过程的自动化。

4.为了实现所述实用新型目的,本实用新型采用如下技术方案:一种铍青铜铸锭二次回收料自动成团压缩装置,包括机架、挤压油缸、压缩缸、排料控制油缸;挤压油缸、压缩缸、排料控制油缸固定设置在机架上;压缩缸上设置有进料漏斗口,铍青铜二次回收料通过进料漏斗口进入压缩缸中;挤压油缸为压缩缸提供动力,将进入压缩缸中的铍青铜二次回收料挤压成团状;排料控制油缸中连接设置有排料门,排料门控制压缩缸中挤压成型的团状铍青铜排出。

5.进一步的,机架为矩形钢管焊接而成的框架结构;其一侧设有斜面,挤压油缸、压缩缸、排料控制油缸固定设置在斜面上,将挤压油缸、压缩缸、排料控制油缸设置在斜面上的目的,是解决上述结构水平布置时,进入压缩缸中的铍青铜二次回收料会堆积在压缩缸体内壁的下侧,造成铍青铜二次回收料挤压后的团状铍青铜存在上下侧压实度严重不一致问题;挤压油缸、压缩缸同轴设置,排料控制油缸与挤压油缸、压缩缸垂直设置。

6.进一步的,机架的斜面与水平面夹角为30

°‑

60

°

;实际实施时,机架的斜面设置为

45

°

,以同时兼顾团状铍青铜压实度的均匀性和进入压缩缸后端压缩缸杆腔内的铍青铜二次回收料排料问题。

7.进一步的,挤压油缸设有挤压缸活塞杆,压缩缸设有压缩缸杆,挤压缸活塞杆与压缩缸杆之间浮动连接,以解决挤压缸活塞杆、压缩缸杆同轴度不良造成的运动阻滞问题。

8.进一步的,压缩缸的压缩缸体上固定设置有进料管,进料管上固定设置有进料漏斗口;压缩缸出料口端固定设置有排料门挡板,排料门挡板设有与压缩缸同轴的排料口,且设有与压缩缸垂直的排料门滑槽,排料门滑槽中滑动设置有排料门。

9.进一步的,排料控制油缸设有排料控制活塞杆,排料控制活塞杆与排料门之间通过排料门连接座浮动连接,以解决排料控制活塞杆轴线与排料门运动方向不平行造成的运动阻滞问题。

10.排料控制活塞杆与排料门之间直接浮动连接。

11.由于采用如上所述的技术方案,本实用新型具有如下有益效果:本实用新型公开的一种铍青铜铸锭二次回收料自动成团压缩装置,包括机架、挤压油缸、压缩缸、排料控制油缸;挤压油缸、压缩缸、排料控制油缸固定设置在机架上;压缩缸上设置有进料漏斗口,铍青铜二次回收料通过进料漏斗口进入压缩缸中;挤压油缸为压缩缸提供动力,将进入压缩缸中的铍青铜二次回收料挤压成团状;排料控制油缸中连接设置有排料门,排料门控制压缩缸中挤压成型的团状铍青铜排出;该铍青铜铸锭二次回收料自动成团压缩装置与自动上料机配合,可实现铍青铜二次回收料压缩处理全过程的自动化,具有人工占用少、劳动强度低的优点,从而解决了企业的用工难问题。

附图说明

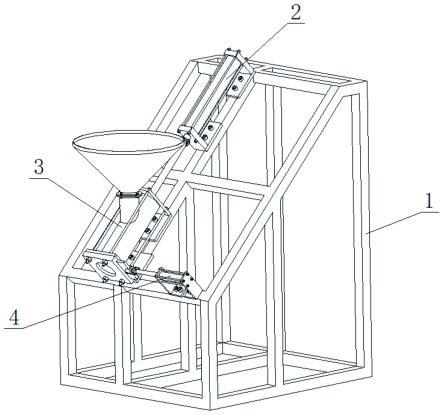

12.图1为实施例一的铍青铜铸锭二次回收料自动成团压缩装置外观示意图;

13.图2为机架外观示意图;

14.图3为挤压油缸外观示意图;

15.图4为压缩缸外观示意图;

16.图5为压缩缸剖面结构示意图;

17.图6为实施例一的排料控制油缸外观示意图;

18.图7为实施例一的排料门连接座外观示意图;

19.图8为排料门外观示意图;

20.图9为实施例二的排料控制油缸与排料门连接结构示意图。

21.图中:1、机架;1.1、斜纵梁;1.2、斜横梁;2、挤压油缸;2.1、挤压缸体;2.2、挤压缸前端盖;2.3、挤压缸后端盖;2.4、挤压油缸连接座;2.5、挤压缸活塞杆;2.5.1、挤压活塞杆法兰;3、压缩缸;3.1、压缩缸体;3.1.1、压缩缸体排料槽;3.2、压缩缸前端盖;3.3、压缩缸后端盖;3.4、压缩缸连接座;3.5、压缩缸杆;3.5.1、压缩缸杆法兰;3.6、进料管;3.7、进料漏斗口;3.8、排料门挡板;3.9、排料口;3.10、排料门滑槽;3.11、压缩活塞;4、排料控制油缸;4.1、排料控制缸体;4.2、排料控制缸前端盖;4.3、排料控制缸后端盖;4.4、排料控制缸连接座;4.5、排料控制活塞杆;4.5.1、排料控制活塞杆法兰;4.5.2、排料控制活塞杆连接头;5、排料门;5.1、排料门通槽;6、排料门连接座;6.1、连接座法兰;6.2、排料门槽;6.3、连接座铰接孔。

具体实施方式

22.通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进。

23.实施例一:

24.一种铍青铜铸锭二次回收料自动成团压缩装置,包括机架1、挤压油缸2、压缩缸3、排料控制油缸4;

25.机架1为矩形钢管焊接而成的框架结构,其一侧设有45

°

斜面,斜面上设有斜纵梁1.1、斜横梁1.2;

26.挤压油缸2包括挤压缸体2.1、挤压缸前端盖2.2、挤压缸后端盖2.3、挤压缸活塞杆2.5,挤压缸前端盖2.2、挤压缸后端盖2.3通过拉杆螺栓固定设置在挤压缸体2.1的两端;挤压缸前端盖2.2、挤压缸后端盖2.3通过焊接设置有挤压油缸连接座2.4,挤压油缸连接座2.4通过螺栓、螺母固定连接在机架1的斜纵梁1.1上;挤压缸活塞杆2.5从挤压缸前端盖2.2中伸出,挤压缸活塞杆2.5端部设有挤压活塞杆法兰2.5.1;

27.压缩缸3包括压缩缸体3.1、压缩缸前端盖3.2、压缩缸后端盖3.3、压缩缸杆3.5,压缩缸前端盖3.2、压缩缸后端盖3.3通过拉杆螺栓固定设置在压缩缸体3.1两端;压缩缸前端盖3.2、压缩缸后端盖3.3通过焊接设置有压缩缸连接座3.4,压缩缸连接座3.4通过螺栓、螺母固定连接在机架1的斜纵梁1.1上;压缩缸杆3.5从压缩缸后端盖3.3中伸出,压缩缸杆3.5端部设有压缩缸杆法兰3.5.1;

28.挤压油缸2的挤压缸活塞杆2.5与压缩缸3的压缩缸杆3.5同轴设置,挤压活塞杆法兰2.5.1与压缩缸杆法兰3.5.1的端面相对,通过螺栓、螺母浮动连接;挤压活塞杆法兰2.5.1与压缩缸杆法兰3.5.1之所以要采用浮动连接,是因为挤压油缸2与压缩缸3在装配到机架1上时,并不能严格保证挤压缸活塞杆2.5与压缩缸杆3.5的同轴度,如果挤压活塞杆法兰2.5.1与压缩缸杆法兰3.5.1采用强行固定连接,将会使挤压缸活塞杆2.5带动压缩缸杆3.5运动时,产生运动阻滞;挤压活塞杆法兰2.5.1与压缩缸杆法兰3.5.1的具体连接方法是:在挤压活塞杆法兰2.5.1与压缩缸杆法兰3.5.1上均设置孔径大于连接螺栓直径的连接孔,连接螺栓活动穿过挤压活塞杆法兰2.5.1与压缩缸杆法兰3.5.1上的连接孔,同时在挤压活塞杆法兰2.5.1与压缩缸杆法兰3.5.1相对面之间设置有间隙,在连接螺栓的螺纹端通过双螺母备紧,防止连接螺栓脱落,从而实现挤压活塞杆法兰2.5.1与压缩缸杆法兰3.5.1的浮动连接;

29.压缩缸3的压缩缸体3.1内活动设置有压缩活塞3.11,压缩活塞3.11与压缩缸杆3.5通过螺栓固定连接;压缩缸体3.1上部通过焊接还固定设置有进料管3.6,进料管3.6通过法兰固定连接有进料漏斗口3.7;压缩缸体3.1靠近压缩缸后端盖3.3下侧设有压缩缸体排料槽3.1.1;压缩缸前端盖3.2外侧固定设置有排料门挡板3.8,排料门挡板3.8上设有与压缩缸3垂直的排料门滑槽3.10,排料门5滑动设置在排料门滑槽3.10中;排料门挡板3.8、压缩缸前端盖3.2均设有与压缩缸体3.1同轴、同孔径的排料口3.9;

30.排料控制油缸4包括排料控制缸体4.1、排料控制缸前端盖4.2、排料控制缸后端盖4.3、排料控制活塞杆4.5,排料控制缸前端盖4.2、排料控制缸后端盖4.3通过拉杆螺栓固定设置在排料控制缸体4.1两端;排料控制缸前端盖4.2、排料控制缸后端盖4.3通过焊接设置有排料控制缸连接座4.4,排料控制缸连接座4.4通过螺栓、螺母固定连接在机架1的斜横梁

1.2上;排料控制活塞杆4.5从排料控制缸前端盖4.2伸出,排料控制活塞杆4.5端部设有排料控制活塞杆法兰4.5.1;

31.排料控制活塞杆4.5与排料门5之间通过排料门连接座6浮动连接;排料门连接座6为短轴状,一端设有连接座法兰6.1,另一端设有排料门槽6.2,排料门槽6.2宽度大于排料门5厚度,垂直排料门槽6.2设有连接座铰接孔6.3;连接座法兰6.1与排料控制活塞杆法兰4.5.1的连接方法,与前述挤压活塞杆法兰2.5.1与压缩缸杆法兰3.5.1的浮动连接方法相同;排料门槽6.2与排料门5的连接方法是:排料门5与排料门连接座6连接端设有与其运动方向垂直的排料门通槽5.1,排料门通槽5.1的宽度大于销轴直径,排料门5设置在排料门槽6.2中,销轴穿过连接座铰接孔6.3和排料门通槽5.1,实现排料门5与排料门连接座6浮动连接。

32.实施例二:

33.排料控制活塞杆4.5与排料门5另一种更为简单的连接方式是:取消连接座6,在排料控制活塞杆4.5端部设置排料控制活塞杆连接头4.5.2,直接在排料控制活塞杆连接头4.5.2端部加工出排料门槽和铰接孔,排料门5设置在排料门槽中,销轴穿过连接座铰接孔和排料门通槽5.1,实现排料门5与排料控制活塞杆4.5的浮动连接。

34.铍青铜铸锭二次回收料自动成团压缩装置工作过程如下:初始状态下,排料门5关闭,压缩活塞3.11退回在压缩缸后端盖3.3侧;参见说明书附图5,定量的铍青铜二次回收料从进料漏斗口3.7加入压缩缸体3.1中,铍青铜二次回收料沿着压缩缸体3.1内壁45

°

斜面,落到压缩缸体3.1的下端(此时排料门关闭);挤压油缸2启动工作,挤压缸活塞杆2.5驱动压缩活塞3.11斜向下运动,将压缩缸体3.1内的铍青铜二次回收料挤压成团状,并保持压力5-8秒;挤压油缸2卸载,启动排料控制油缸4,排料控制活塞杆4.5带动排料门5运动,打开排料口3.9;挤压油缸2重新加载,挤压缸活塞杆2.5继续驱动压缩活塞3.11运动,将挤压成型的团状铍青铜二次回收料推出压缩缸体3.1,完成铍青铜二次回收料成团压缩作业;

35.控制挤压油缸2的挤压缸活塞杆2.5反向运动,带动压缩活塞3.11斜向上运动,在此过程中会有少量铍青铜二次回收料进入压缩活塞3.11与压缩缸后端盖3.3之间;进入压缩活塞3.11与压缩缸后端盖3.3之间的少量铍青铜二次回收料落在压缩缸体3.1内壁下侧,随着压缩活塞3.11斜向上运动,最终从压缩缸体3.1的压缩缸体排料槽3.1.1排出;压缩活塞3.11反向运动到位后,排料控制油缸4动作,排料控制活塞杆4.5带动排料门5复位,铍青铜铸锭二次回收料自动成团压缩装置恢复初始状态。

36.本实用新型未详述部分为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1