一种新能源汽车传动齿轮打孔加工夹具的制作方法

1.本实用新型涉及新能源汽车传动齿轮的加工夹具技术领域,具体涉及一种新能源汽车传动齿轮打孔加工夹具。

背景技术:

2.新能源汽车传动齿轮打孔加工夹具是一种在装夹零件时齿顶圆不与夹具接触,保证加工中不会造成零件磕碰伤;由普通三爪卡盘装夹加工出的孔位置度φ0.15-φ0.3,此夹具采用中心定位方法,加工出的孔位置度可以达到φ0.06以下;采用螺丝压板方式装夹,拆装一个零件需要1.5-3分钟,采用此夹具拆装零件只需要15-20秒;现采用液压方式3点压紧零件,不会出现孔位置度超差的现象。

3.采用高精度齿轮的多挡位自动变速器对提高新能源汽车动力性、延长新能源汽车续驶里程、优化新能源汽车电驱动系统总成性能、降低新能源汽车整车质量和成本、改善新能源汽车驾乘感受等都具有重要作用。

4.现有技术的缺点在于,

5.现有采用三爪卡盘装夹或螺丝压板方式装夹,有不足,如下。

6.1.采用三爪卡盘装夹,三爪直接夹紧在外齿齿顶圆部位,打孔时产生的力比较大,容易造成零件移动,零件出现移动就会引起齿顶圆划伤,采用三爪装夹,由于需要的压紧力较大,容易出现压痕。

7.2.由于三爪卡盘本身存在间隙,松开夹紧三爪零件位置会位移,前后零件位置不在同一个位置,所打的孔位置度容易超差。

8.3.采用螺丝压板方式装夹零件,拆装零件时间长。

9.4.螺丝压板装夹零件,需要控制压板压力一致比较困难,各个压板压力不一致时容易出现零件松动,压不紧后打出的孔出现分布不均匀,导致零件不良。

10.因此,发明了一种新能源汽车传动齿轮打孔加工夹具来解决上述满足打孔要求的夹具,解决打孔时零件装夹稳定,装夹方便,避开夹紧力作用在齿面上,保证零件品质,不引起零件划伤的问题。

技术实现要素:

11.本实用新型的目的是提供一种新能源汽车传动齿轮打孔加工夹具,以解决技术中满足打孔要求的夹具,解决打孔时零件装夹稳定,装夹方便,避开夹紧力作用在齿面上,保证零件品质,不引起零件划伤的问题。

12.为了实现上述目的,本实用新型提供如下技术方案:一种新能源汽车传动齿轮打孔加工夹具,包括夹具固定板、第一夹具垫脚、油压杠杆缸、压紧组件、油缸垫块、第一中心定位、第二中心定位、顶料环和顶料连接杆,所述夹具固定板底部设置有第一夹具垫脚,所述第一夹具垫脚外表面设置有油路接头,所述第一夹具垫脚底部设置有第二夹具垫脚,所述第二夹具垫脚底部设置有加床台面,所述夹具固定板内部设置有油压杠杆缸,所述油压

杠杆缸顶部设置有压紧组件,所述夹具固定板顶部设置有油缸垫块,所述夹具固定板顶部设置有第二中心定位,所述第二中心定位顶部设置有第一中心定位,所述夹具固定板顶部设置有顶料环,所述夹具固定板顶部设置有支撑块,所述夹具固定板内部设置有顶料连接杆,所述夹具固定板底部设置有油路板,所述油路板底部设置有顶出油缸,所述第一中心定位外表面设置有传动齿轮,解决了满足打孔要求的夹具,解决打孔时零件装夹稳定,装夹方便,避开夹紧力作用在齿面上,保证零件品质,不引起零件划伤的问题。

13.优选的,所述第一夹具垫脚内部设置有油路板,第一夹具垫脚和油路板之间的位置关系。

14.优选的,所述第一夹具垫脚内部设置有顶出油缸,第一夹具垫脚和顶出油缸之间的位置关系。

15.优选的,所述油压杠杆缸设置有六个,六个所述油压杠杆缸位于同一平面上,油压杠杆缸用于给压紧组件提供动力。

16.优选的,所述压紧组件设置有六个,六个所述压紧组件位于同一平面上,压紧组件便于压紧加工件。

17.优选的,所述油缸垫块内部设置有油压杠杆缸,油压杠杆缸和油缸垫块之间的位置关系。

18.优选的,所述第二中心定位外表面设置有顶料环,第二中心定位和顶料环之间的位置关系。

19.优选的,所述顶料连接杆两端贯穿于油路板,所述顶料连接杆端部延伸至顶出油缸的内部,顶料连接杆、油路板和顶出油缸之间的位置关系。

20.在上述技术方案中,本实用新型提供的技术效果和优点:技术效果在于,具固定板;优点在于,实现了在装夹零件时齿顶圆不与夹具接触,保证加工中不会造成零件磕碰伤;由普通三爪卡盘装夹加工出的孔位置度φ0.15-φ0.3,此夹具采用中心定位方法,加工出的孔位置度可以达到φ0.06以下;采用螺丝压板方式装夹,拆装一个零件需要1.5-3分钟,采用此夹具拆装零件只需要15-20 秒;现采用液压方式3点压紧零件,不会出现孔位置度超差的现象。

附图说明

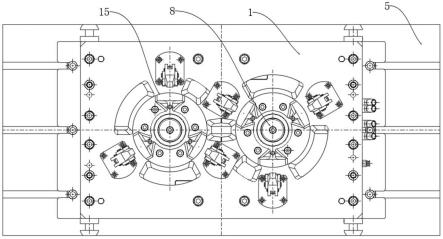

21.图1为本实用新型夹具固定板的俯视图;

22.图2为本实用新型夹具固定板的主视图;

23.图3为本实用新型夹具固定板的侧视图;

24.图4为本实用新型传动齿轮的未加工前的示意图;

25.图5为本实用新型传动齿轮的打减重孔的示意图;

26.图6为本实用新型传动齿轮的加工后的示意图。

27.附图标记说明:

28.1、夹具固定板;2、第一夹具垫脚;3、油路接头;4、第二夹具垫脚;5、加床台面;6、油压杠杆缸;601、压紧组件;7、油缸垫块;8、第一中心定位; 9、第二中心定位;10、顶料环;11、支撑块;12、顶料连接杆;13、油路板; 14、顶出油缸;15、传动齿轮。

具体实施方式

29.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

30.本实用新型提供了如图1-6所示的一种新能源汽车传动齿轮打孔加工夹具,包括夹具固定板1、第一夹具垫脚2、油压杠杆缸6、压紧组件601、油缸垫块7、第一中心定位8、第二中心定位9、顶料环10和顶料连接杆12,夹具固定板1底部设置有第一夹具垫脚2,第一夹具垫脚2外表面设置有油路接头3,第一夹具垫脚2底部设置有第二夹具垫脚4,第二夹具垫脚4底部设置有加床台面5,夹具固定板1内部设置有油压杠杆缸6,油压杠杆缸6顶部设置有压紧组件601,夹具固定板1顶部设置有油缸垫块7,夹具固定板1顶部设置有第二中心定位9,第二中心定位9顶部设置有第一中心定位8,夹具固定板1顶部设置有顶料环10,夹具固定板1顶部设置有支撑块11,夹具固定板1内部设置有顶料连接杆12,夹具固定板1底部设置有油路板13,油路板13底部设置有顶出油缸14,第一中心定位8外表面设置有传动齿轮15。

31.第一夹具垫脚2内部设置有油路板13,第一夹具垫脚2内部设置有顶出油缸14,油压杠杆缸6设置有六个,六个油压杠杆缸6位于同一平面上,压紧组件601设置有六个,六个压紧组件601位于同一平面上,油缸垫块7内部设置有油压杠杆缸6,第二中心定位9外表面设置有顶料环10,顶料连接杆12两端贯穿于油路板13,顶料连接杆12端部延伸至顶出油缸14的内部。

32.本实用工作原理:

33.参照说明书附图1-3,在使用本装置时,传动齿轮15经过两次车削后放置到夹具中,传动齿轮15中心孔由第一中心定位8初定位,第一中心定位8由尼龙材料制作,装夹时保护传动齿轮15,不会引起传动齿轮15划伤,第一中心定位8比传动齿轮15内孔双面小φ0.1,方便安装传动齿轮15;第二中心定位 9比传动齿轮15中心孔小φ0.02,起精确定位,如此定位方式,方便安装传动齿轮15,保护零件,定位精度高。

34.传动齿轮15即为零件或齿轮零件,传动齿轮15零件摆放到位后,加工设备给出指令液压工作站供油,油压杠杆缸6工作,压紧组件601压紧传动齿轮 15,传动齿轮15与支撑块11接触,支撑块11三点等高,压紧后传动齿轮15 处于水平位置,保证所打的孔与端面垂直,油压为5mpa压力时单个油缸产生 150kg的压力,三个油缸可以产生450kg的压力,三点压紧零件受力均匀,保证传动齿轮15有足够的压紧力,打孔时传动齿轮15不会移动,保证所打的减重孔分布均匀,保证了传动齿轮15的动平衡。

35.加工后油压杠杆缸6打开,顶出油缸14工作,顶出油缸14产生的推力推动顶料连接杆12,顶料连接杆12推动顶料环10,顶料环10推动传动齿轮15,使传动齿轮15脱开第二中心定位9,传动齿轮15推到第一中心定位8的位置,这样零件中心孔与定位间隙变大,方便拿取传动齿轮15,取件后顶出油缸14 活塞退回,顶料环10退回复位,气枪吹干净接触面,放置第二个传动齿轮15,重复以上步骤,实现循环生产。

36.参照说明书附图4-6,在使用本装置时,图4为未加工前的示意图,在图4 的基础上,通过加工夹具夹持,进行打减重孔,图5为的打减重孔示意图,图 6为加工成品后的传动齿轮15,该齿轮加工工艺路线:坯料

→

车一面

→

车另一面

→

打减重孔

→

粗拉内花键

→

滚齿

→

齿面高频淬火

→

精拉内花键

→

精磨外齿,完成传动齿轮15,中间减重孔φ8-φ17的孔可以减轻齿轮的重量,可以提高能耗的经济性;中间减重孔可以消除材料的应力,提高齿轮的

精度,增加齿轮运转的平顺度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1