一种刀具夹持装置的制作方法

1.本实用新型属于刀具固定技术领域,涉及一种刀具夹持装置。

背景技术:

2.现有的工具机例如加工机,其用途相当广泛,通常包括可绕自身轴线旋转的主轴,主轴靠刀具夹持装置用来固定刀具,当工具机的动力传递至主轴时,该刀具夹持装置就能带动所夹持固定的刀具旋转,以对工件进行铣削等加工制造。

3.如图1所示,是一种已知的刀具夹持装置,用于夹固一刀具100,该刀具100安装在工具机的主轴200上,使该刀具100可以受该主轴200带动而随着主轴200旋转,该刀具夹持装置包括:中空筒夹300和螺母400,螺母400和工具机的主轴200螺旋连接,该刀具100穿过螺母400插接在中空筒夹300中,螺母400和工具机的主轴200螺旋致使中空筒夹300收紧致使刀具100在中空筒夹300中固定;从图1中可以看出,该工具机的主轴200的端面上设置有装配通道201,该装配通道201为外大内小的锥导面,该中空筒夹300为绕该直立轴线设置的筒状体,并包括数个间隔的夹爪,以及数个形成所述夹爪间的剖沟;从整体上看,该中空筒夹300包括锥嵌部301和夹持部302,该锥嵌部301为外小内大的锥形形状,该夹持部302为外小内大的锥形形状,该锥嵌部301的大头端和夹持部302的大头端相连形成一体结构,该锥嵌部301穿设于工具机的主轴200的端面的装配通道201中并和主轴200的端面的装配通道201推抵使刀具100收紧在中空筒夹300的锥嵌部301中;该夹持部302从螺母400中穿过外凸用于刀具100的外辅助夹持。

4.在上述的结构中,存在以下的缺点,第一:该刀具在工具机的主轴上的夹持固定的受力点在工具机的主轴的内部,刀具的夹持力度受到局限;第二:该刀具的工作端和夹持固定的受力点之间的力臂较长,受力稳定性较差,严重时可能受刀具铣削工作的共振影响,存在断刀的情况;第三:该夹持部同为夹爪结构,对刀具的辅助夹持强度较低。

技术实现要素:

5.本实用新型的目的是针对现有技术中存在的上述问题,提供了一种刀具夹持装置,解决刀具夹持受力点和刀具工作端力臂较长的问题,确保刀具在电机主轴上固定的稳定。

6.本实用新型的目的可通过下列技术方案来实现:一种刀具夹持装置,用于夹固刀具,包括用于与电机主轴螺旋连接的螺帽,所述的螺帽和电机主轴之间设置有弹性筒夹,该弹性筒夹的中间位置具有中空孔,刀具穿过螺帽插设于所述的弹性筒夹的中空孔中,通过螺帽和电机主轴的螺旋位移致使弹性筒夹收缩并将刀具固定在弹性筒夹的中空孔中,其特征在于,所述的螺帽的外端面的中部位置具有一个外凸设置的推抵部,所述的弹性筒夹上设置一个使其渐渐径向内缩的受抵部,所述的刀具插设在所述的弹性筒夹的受抵部中,所述的弹性筒夹的受抵部位于螺帽的推抵部内,当螺帽和电机主轴相对的螺旋位移,该螺帽的推抵部致使弹性筒夹的受抵部渐渐径向内缩将刀具固定。

7.本刀具夹持装置主要在弹性筒夹上设置受抵部,该刀具插设在受抵部中,该受抵部和螺帽的推抵部相对的配合固定刀具,可有效缩短刀具夹持受力点和刀具工作端力臂,刀具固定稳定。

8.在上述的一种刀具夹持装置中,所述的弹性筒夹呈锥形形状,所述的弹性筒夹的锥形形状的小头端周向间隔分布有若干道剖沟一使其形成若干个夹爪一,所述的弹性筒夹的锥形形状的大头端周向间隔分布有若干道剖沟二使其形成若干个夹爪二,该剖沟一、剖沟二在弹性筒夹的锥形面上相互交替分布。这样设置的目的是使弹性筒夹的整体的形变的弹性性能更好,径向内缩用于刀具的夹持的功能稳定。

9.在上述的一种刀具夹持装置中,所述的弹性筒夹的锥形形状的小头端为所述的受抵部,该受抵部的弹性筒夹的中空孔处具有一用于装配刀具的扩口槽,该扩口槽的槽底和弹性筒夹的中空孔形成台阶。该扩口槽用于插接刀具的刀柄,这样设置的目的是可以确保每把刀具的刀柄夹持的长度一致。

10.在上述的一种刀具夹持装置中,所述的推抵部呈中空锥形形状,该推抵部和螺帽一体成型。在螺帽的外端端面上形成锥形凸台,该推抵部为绕直立轴线一体成型,结构整体性机械强度较高、稳定。

11.在上述的一种刀具夹持装置中,所述的受抵部的外壁的锥导面和推抵部的内壁的锥导面适配。在实际工作中,该受抵部的外壁的锥导面和推抵部的内壁始终抵触配合。

12.在上述的一种刀具夹持装置中,所述的电机主轴和弹性筒夹之间的螺帽内设置有圆形垫板,所述的圆形垫板和电机主轴轴向抵靠配合,所述的圆形垫板和弹性筒夹的锥形形状的大头端轴向抵靠配合。该圆形垫板用于电机主轴、弹性筒夹之间的轴向抵靠;在实际制造时,该圆形垫板的外直径小于螺帽的内直径,该圆形垫板大小和电机主轴的轴向端面大小适配。

13.与现有技术相比,本刀具夹持装置的优点为:

14.第一:该刀具在电机主轴上的夹持固定的受力点在电机主轴的外部,对刀具的夹持力度较大。

15.第二:该刀具的工作端和夹持固定的受力点之间的力臂较短,受力稳定性较好。

16.第三:该推抵部和螺帽一体成型,机械强度较高、稳定,对刀具的抵推夹持强度较高。

附图说明

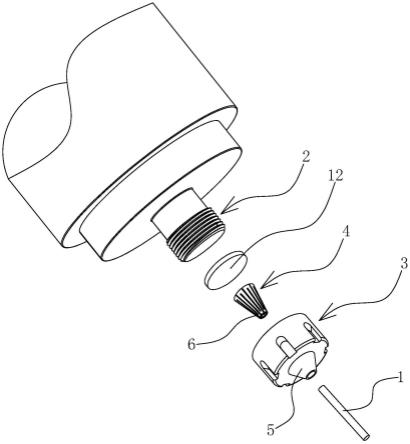

17.图1是一种已知刀具夹持装置爆炸的立体结构示意图。

18.图2是本刀具夹持装置爆炸的立体结构示意图。

19.图3是本刀具夹持装置中螺母的立体结构示意图。

20.图4是本刀具夹持装置中弹性筒夹的立体结构示意图。

21.图5是本刀具夹持装置中弹性筒夹的主视结构示意图。

22.图6是图5中a-a的剖视结构示意图。

23.图中,1、刀具;2、电机主轴;3、螺帽;4、弹性筒夹;5、推抵部;6、受抵部;7、剖沟一;8、夹爪一;9、剖沟二;10、夹爪二;11、扩口槽;12、圆形垫板。

具体实施方式

24.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

25.如图2、图3、图4、图5和图6所示,本刀具1夹持装置主要用于夹固刀具1,该刀具1夹持装置主要由用于与电机主轴2螺旋连接的螺帽3组成,螺帽3和电机主轴2之间设置有弹性筒夹4,该弹性筒夹4的中间位置具有中空孔,刀具1穿过螺帽3插设于弹性筒夹4的中空孔中,通过螺帽3和电机主轴2的螺旋位移致使弹性筒夹4收缩并将刀具1固定在弹性筒夹4的中空孔中,螺帽3的外端面的中部位置具有一个外凸设置的推抵部5,弹性筒夹4上设置一个使其渐渐径向内缩的受抵部6,刀具1插设在所述的弹性筒夹4的受抵部6中,弹性筒夹4的受抵部6位于螺帽3的推抵部5内,当螺帽3和电机主轴2相对的螺旋位移,该螺帽3的推抵部5致使弹性筒夹4的受抵部6渐渐径向内缩将刀具1固定。

26.在实际制造时,该弹性筒夹4呈锥形形状,弹性筒夹4的锥形形状的小头端周向间隔分布有若干道剖沟一7使其形成若干个夹爪一8,弹性筒夹4的锥形形状的大头端周向间隔分布有若干道剖沟二9使其形成若干个夹爪二10,该剖沟一7、剖沟二9在弹性筒夹4的锥形面上相互交替分布;该弹性筒夹4的锥形形状的小头端为受抵部6,该受抵部6的弹性筒夹4的中空孔处具有一用于装配刀具1的扩口槽11,该扩口槽11的槽底和弹性筒夹4的中空孔形成台阶。

27.在实际制造时,该推抵部5呈中空锥形形状,该推抵部5和螺帽3一体成型,该推抵部5在螺帽3的外端端面上形成锥形凸台;受抵部6的外壁的锥导面和推抵部5的内壁的锥导面适配。

28.在实际制造时,该电机主轴2和弹性筒夹4之间的螺帽3内设置有圆形垫板12,圆形垫板12和电机主轴2轴向抵靠配合,圆形垫板12和弹性筒夹4的锥形形状的大头端轴向抵靠配合。

29.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1