持续喷雾扳手组装机的制作方法

1.本实用新型属于工业自动化技术领域,具体涉及一种持续喷雾扳手组装机。

背景技术:

2.持续高压喷雾瓶是利用空吸作用将液体变成雾状,均匀地喷射到其他物体上的器具,由压缩空气的装置和细管、喷嘴等组成。持续高压喷雾瓶用途广泛,浇花,消毒,美妆等,是一款新型的喷雾器。在多次按压后,喷雾器会继续延时喷雾。其中,喷雾瓶扳手组装难度较大,需要人工提前将多个物料准备好,依次装入到主体内部,最后扳手用手压入到卡槽内,且只能按住特定角度压入到主体卡槽内。在扳手组装前后还需要装配弹簧、活塞、喷头等工序,人工的方式存在如下问题:

3.(1)零部件较多,人工会存在容易漏装或错装等情况。

4.(2)塔型弹簧很容易连在一起,人工需要一个个的旋转分开,需要花费大量时间分来成单个弹簧。

5.(3)装入弹簧前需要手工使用海绵占油,保证腔体内顺滑,人工占油不均匀,油量多少无法控制。

技术实现要素:

6.本实用新型针对上述技术问题,目的在于提供一种持续喷雾扳手组装机。

7.一种持续喷雾扳手组装机,包括一机架,所述机架上设置有:

8.一上料机构,具有可上下和翻转运动的上料夹爪气缸、主体夹爪,所述主体夹爪设置在所述上料夹爪气缸上,由所述上料夹爪气缸带动所述主体夹爪夹持或松开主体产品;

9.一装塔型弹簧机构,具有可横移和上下运动的弹簧夹爪气缸、弹簧夹爪,所述弹簧夹爪设置在所述弹簧夹爪气缸上,由所述弹簧夹爪气缸带动所述弹簧夹爪夹持或松开弹簧;

10.一活塞装配机构,具有可横移和上下运动的活塞夹爪气缸、活塞夹爪,所述活塞夹爪设置在所述活塞夹爪气缸上,由所述活塞夹爪气缸带动所述活塞夹爪夹持或松开活塞;

11.一扳手组装机构,具有可横移和上下运动的扳手夹爪气缸、扳手夹爪,所述扳手夹爪设置在所述扳手夹爪气缸上,由所述扳手夹爪气缸带动所述扳手夹爪夹持或松开扳手;

12.一喷嘴组装机构,具有可横移和上下运动的喷嘴旋转气缸、喷嘴夹爪气缸、喷嘴夹爪,所述喷嘴夹爪气缸设置在所述喷嘴旋转气缸的旋转盘上,由所述喷嘴旋转气缸带动做旋转,所述喷嘴夹爪设置在所述喷嘴夹爪气缸上,由所述喷嘴夹爪气缸带动所述喷嘴夹爪夹持或松开喷嘴;

13.一成品出料机构,具有可横移和上下运动的成品出料夹爪气缸、产品夹爪和成品出料料道,所述产品夹爪设置在所述成品出料夹爪气缸上,由所述成品出料夹爪气缸带动所述产品夹爪夹持或松开已装配完成的成品;

14.一转盘,可转动的设置在所述机架上,盘面上沿周向设置有若干安装工装,所述安

装工装上设置有上下联通的储液管通槽;

15.所述上料机构、所述装塔型弹簧机构、所述活塞装配机构、所述扳手组装机构、所述喷嘴组装机构和所述成品出料机构分别设置在所述转盘周边。

16.本实用新型使用时,通过上料机构将待组装塔型弹簧、活塞、扳手和喷嘴的主体产品送至转盘上的一个安装工装上,由转盘带动主体产品依次经装塔型弹簧机构自动装配塔型弹簧、活塞装配机构自动装配活塞、扳手组装机构自动装配扳手、喷嘴组装机构自动装配喷嘴后完成装配,最后由成品出料机构将已装配完成的成品出料,对接后面工序。

17.所述上料机构包括:

18.一上料升降气缸,设置在所述机架上,其活塞的轴向为竖向;

19.一上料旋转气缸,旋转轴向为横向,固定在所述上料升降气缸的活塞上,由所述上料升降气缸带动做升降运动;

20.所述上料夹爪气缸固定在所述上料旋转气缸的旋转盘上。

21.所述机架上还设置有:

22.一主体振动盘或主体输送带,出料口连接一上料通道,位于所述上料机构侧边。

23.所述装塔型弹簧机构、所述活塞装配机构、所述扳手组装机构、所述喷嘴组装机构和所述成品出料机构均包括:

24.一横移气缸,设置在所述机架上,其活塞的轴向为横向;

25.一竖移气缸,其活塞的轴向为竖向,所述竖移气缸固定在所述横移气缸的活塞上,由所述横移气缸带动做横移运动;

26.所述弹簧夹爪气缸、所述活塞夹爪气缸、所述扳手夹爪气缸、所述喷嘴旋转气缸或所述成品出料夹爪气缸固定在所述竖移气缸的活塞上,由所述竖移气缸带动做竖向运动。

27.所述装塔型弹簧机构还包括:

28.一塔型弹簧振动盘,中部设置有分离器,端部设置有出料口;

29.一塔型弹簧装配座,位于所述弹簧夹爪下方,设置有容纳塔型弹簧的弹簧容纳槽,所述弹簧容纳槽至少一侧面为敞开结构;

30.一塔型弹簧料道,一端连通所述塔型弹簧振动盘的出料口,另一端连通所述弹簧容纳槽。

31.所述活塞装配机构还包括一活塞供料机构,所述活塞供料机构包括:

32.一上活塞振动盘,端部设置有出料口;

33.一下活塞振动盘,端部设置有出料口;

34.一上活塞装配座,设置有容纳上活塞的上活塞容纳槽,所述上活塞容纳槽至少一侧面为敞开结构;

35.一下活塞装配座,设置有容纳下活塞的下活塞容纳槽,所述下活塞容纳槽的底部和至少一侧面为敞开结构;

36.一上活塞料道,一端连通所述上活塞振动盘的出料口,另一端连通所述上活塞容纳槽;

37.一下活塞料道,一端连通所述下活塞振动盘的出料口,另一端连通所述下活塞容纳槽;

38.一错位气缸,设置在所述机架上,其活塞的轴向为横向且与所述下活塞装配座连

接,由所述错位气缸带动所述下活塞装配座往复横移运动;

39.一上顶块,顶部活动限制于所述下活塞容纳槽内;

40.一活塞上顶气缸,设置在所述机架上,其活塞的轴向为竖向且朝向所述上顶块的底部,由所述活塞上顶气缸带动所述上顶块做升降运动;

41.所述上活塞装配座和所述下活塞料道分别在所述下活塞装配座的横移行程两侧;

42.所述活塞夹爪气缸为两个,每个所述活塞夹爪气缸均设置有对应的活塞夹爪,两个所述活塞夹爪气缸沿所述上活塞料道的长度方向并排设置,其中一个所述活塞夹爪位于所述上活塞装配座上方。

43.所述扳手组装机构还包括一扳手装配组件,所述扳手装配组件包括:

44.一扳手前定位气缸和一扳手后定位气缸,设置在所述机架上,活塞的轴向均为横向,两个定位气缸相对设置在安装工装上方两侧,用于固定安装工装上的主体产品;

45.一扳手旋转气缸,设置在所述机架上,旋转轴向为竖向;

46.一扳手支撑板,固定在所述扳手旋转气缸的旋转盘上,由所述扳手旋转气缸带动做旋转;

47.两个扳手装配座,分别设置在所述扳手支撑板上两侧,其中一个所述扳手装配座位于所述扳手夹爪下方。

48.所述扳手组装机构还包括一扳手供料机构,所述扳手供料机构包括:

49.一料盘满盘存储区,设置有用于存放扳手料盘的堆栈存储框,所述堆栈存储框的左右侧分别设有一个用于将相邻两个扳手料盘分离的料盘分离机构;

50.一第一推盘横移模组,设置在所述堆栈存储框的下方,其移动方向为前后方向,其移动端设置有一第一推板,所述第一推板设置在所述堆栈存储框的后侧,用于将被分离的扳手料盘推向前方;

51.一输送带暂存区,设置有一料盘输送带,所述料盘输送带的端部位于所述堆栈存储框的前侧,承接来自所述第一推板推出的扳手料盘;

52.一第二推盘横移模组,设置在所述料盘输送带前侧,其移动方向为左右方向,其移动端设置有一第二推板,所述第二推板设置在所述料盘输送带前右侧,用于将料盘输送带输送至前侧的扳手料盘推向左侧;

53.一定位工作区,设置有定位支撑板,所述定位支撑板位于所述料盘输送带前左侧,所述定位支撑板上设置有两个定位支撑槽,所述定位支撑槽的长度方向为前后方向,两个所述定位支撑槽沿左右方向并排设置,在两个所述定位支撑槽之间后方设置有一辅助支撑槽;

54.一第三推盘横移模组,设置在所述定位支撑板下方,其移动方向为前后方向,其移动端设置有两个第三推板,两个所述第三推板分别伸出于对应的所述定位支撑槽,用于将定位支撑板上空的扳手料盘推向后方;

55.一推盘辅助气缸,固定在所述定位支撑板下方,其活塞的轴向为前后方向,其活塞连接一直齿条,所述直齿条啮合一齿轮,所述齿轮连接一转轴,所述转轴上包覆固定有一辅助导向块,所述辅助导向块的上表面为圆弧面且位于所述辅助支撑槽内,所述辅助导向块的顶面与所述定位支撑板板面齐平或不高于所述定位支撑板板面;

56.一空盘区,设置有空盘支撑板,所述空盘支撑板位于所述定位支撑板后方,承接来

自所述定位支撑板推出的空的扳手料盘;

57.一xy移动模组,其移动方向为左右方向和前后方向,其移动行程范围位于定位工作区,其移动端设置有一取料夹爪气缸,所述取料夹爪气缸上设置有一取料夹爪,由所述取料夹爪气缸带动所述取料夹爪夹持或松开扳手料盘内的扳手,由所述xy移动模组将所述扳手送至远离扳手夹爪的扳手装配座上。

58.所述喷嘴组装机构包括一喷嘴装配组件,所述喷嘴装配组件包括:

59.一喷嘴振动盘,端部设置有出料口;

60.一喷嘴装配座,设置有容纳喷嘴的喷嘴容纳槽,所述喷嘴容纳槽至少一侧面为敞开结构;

61.一喷嘴料道,一端连通所述喷嘴振动盘的出料口,另一端连通所述喷嘴容纳槽;

62.一装配座上顶气缸,设置在所述机架上,其活塞的轴向为竖向且与所述喷嘴装配座的底部固定,由所述装配座上顶气缸带动所述喷嘴装配座做升降运动。

63.所述喷嘴组装机构包括一压紧组件,所述压紧组件包括:

64.一下压气缸,设置在所述机架上,位于所述喷嘴夹爪侧边,其活塞的轴向为竖向;

65.一下压板,固定在所述下压气缸的活塞上,由所述下压气缸带动做升降运动。

66.所述转盘周边还设置有一涂油机构,所述涂油机构位于所述上料机构侧边,所述涂油机构包括:

67.一涂油升降气缸,设置在所述机架上,其活塞的轴向为竖向;

68.一涂油定量阀,固定在所述涂油升降气缸的活塞上,由所述涂油升降气缸带动做升降运动,进液口经管路连接储油罐,出液口朝下。

69.所述转盘周边还设置有一活塞检测机构,所述活塞检测机构位于所述活塞装配机构侧边,所述活塞检测机构包括:

70.一活塞检测气缸,设置在所述机架上,其活塞的轴向为竖向;

71.一活塞检测用光电开关,固定在所述活塞检测气缸的活塞上,检测端朝下。

72.所述转盘周边还设置有一喷嘴检测机构,所述喷嘴检测机构位于所述喷嘴组装机构侧边,所述喷嘴检测机构包括:

73.一喷嘴检测气缸,设置在所述机架上,其活塞的轴向为竖向;

74.一喷嘴检测用光电开关,固定在所述喷嘴检测气缸的活塞上,检测端朝下。

75.所述转盘周边还设置有一次品出料机构,所述次品出料机构位于所述成品出料机构侧边,所述次品出料机构具有可横移和上下运动的次品出料夹爪气缸、次品夹爪和次品出料料道,所述次品夹爪设置在所述次品出料夹爪气缸上,由所述次品出料夹爪气缸带动所述次品夹爪夹持或松开不合格的次品。

76.有益效果:本实用新型具有如下优点:

77.1、将多个相关零部件组合在一台设备中,实现了持续喷雾器配件的全自动组装,减少了人工的劳动强度,提高了生产效率和产量,节省了空间占有率。

78.2、多个零件组合依次装入主体产品中,不会出现漏装不装现象。

79.3、塔型弹簧采用振动盘和分离器将弹簧自动分离,将弹簧重复打散分开排序供料,节省了人力和时间。

80.4、装扳手采用扳手供料机构供料,不会损伤表面,保证产品外观没有划伤,并且可

以不停机供料。装扳手模拟人工装配角度,装配稳定,减少劳动强度。

81.5、将人工涂油动作换成定量阀涂油,涂油稳定均匀,保证产品质量。

附图说明

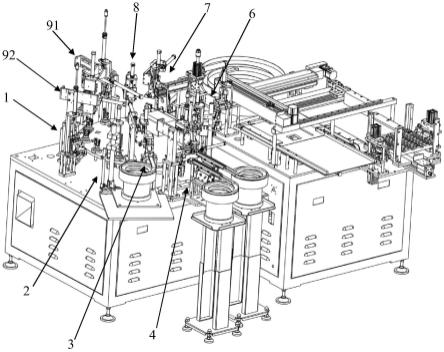

82.图1(a)为本实用新型的一种整体结构示意图;

83.图1(b)为图1(a)的俯视图;

84.图2为本实用新型上料机构的一种结构示意图;

85.图3(a)为本实用新型装塔型弹簧机构的一种结构示意图;

86.图3(b)为图3(a)中的局部放大图;

87.图4(a)为本实用新型活塞装配机构的一种结构示意图;

88.图4(b)为图4(a)中的局部放大图;

89.图4(c)图4(a)中另一角度的局部放大图;

90.图5为本实用新型活塞检测机构的一种结构示意图;

91.图6(a)为本实用新型扳手组装机构的一种结构示意图;

92.图6(b)为本实用新型扳手供料机构的一种结构示意图;

93.图7(a)为本实用新型喷嘴组装机构的一种结构示意图;

94.图7(b)为图7(a)中的局部放大图;

95.图8为本实用新型喷嘴检测机构的一种结构示意图;

96.图9为本实用新型成品出料机构的一种结构示意图;

97.图10为本实用新型次品出料机构的一种结构示意图。

具体实施方式

98.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示进一步阐述本实用新型。

99.参照图1(a)和图1(b),一种持续喷雾扳手组装机,包括机架,机架上设置有上料机构1、涂油机构2、装塔型弹簧机构3、活塞装配机构4、活塞检测机构5、扳手组装机构6、喷嘴组装机构7、喷嘴检测机构8、成品出料机构91、次品出料机构91和转盘10。

100.转盘10可转动的设置在机架上,转盘10的盘面上沿周向设置有若干安装工装101,安装工装101上设置有上下联通的储液管通槽,该储液管通槽用于在放置产品时将产品的储液管插入于储液管通槽中。上料机构1、涂油机构2、装塔型弹簧机构3、活塞装配机构4、活塞检测机构5、扳手组装机构6、喷嘴组装机构7、喷嘴检测机构8、成品出料机构91、次品出料机构 91分别设置在转盘10周边。如图1(b)中所示,转盘10的盘面上被均匀的分割了12个工位,每个工位上设置有一个安装工装101。该安装工装101优选采用不锈钢工装,且对该安装工装101进行光面抛光处理后设置在转盘10 上,以保证产品不被划伤。

101.参照图2,上料机构1包括可上下和翻转运动的上料夹爪气缸11、主体夹爪12,主体夹爪12设置在上料夹爪气缸11上,由上料夹爪气缸11带动主体夹爪12夹持或松开主体产品13。主体夹爪12优选采用不锈钢材质的夹爪,使用前通过镜面抛光处理,以保证产品不被划伤。

102.机架上还优选设置有主体振动盘或主体输送带,主体振动盘的出料口或主体输送

带的出料口连接一上料通道,主体振动盘或主体输送带位于上料机构1侧边。主体振动盘或主体输送带将主体产品13从前道工序送至上料机构 1侧边的上料通道处,以便于上料机构1的主体夹爪12将主体产品13送至转盘10的安装工装101上。

103.上料机构1还包括上料升降气缸14、上料旋转气缸15。上料升降气缸14设置在机架上,上料升降气缸14的活塞的轴向为竖向。上料旋转气缸15 的旋转轴向为横向,上料旋转气缸15固定在上料升降气缸14的活塞上,由上料升降气缸14带动上料旋转气缸15做升降运动。上料夹爪气缸11固定在上料旋转气缸15的旋转盘10上,由上料旋转气缸15带动上料夹爪气缸11 做转动运动。致使在料升降气缸14和上料旋转气缸15的协同作用下,使得上料夹爪气缸11可做上下运动和/或翻转运动。

104.涂油机构2位于上料机构1侧边,涂油机构2包括涂油升降气缸和涂油定量阀,涂油升降气缸设置在机架上,涂油升降气缸的活塞的轴向为竖向。涂油定量阀固定在所涂油升降气缸的活塞上,由涂油升降气缸带动做升降运动,涂油定量阀的进液口经管路连接外部储油罐,涂油定量阀的出液口朝下。转盘10将上料工位处上料机构1送到安装工装101上的主体产品13送至涂油工位后,由涂油升降气缸到位,涂油定量阀定量对主体产品13进行涂油,涂油量可控,涂油稳定均匀。

105.参照图3(a)和图3(b),装塔型弹簧机构3包括可横移和上下运动的弹簧夹爪气缸31、弹簧夹爪32,弹簧夹爪32设置在弹簧夹爪气缸31上,由弹簧夹爪气缸31带动弹簧夹爪32夹持或松开弹簧。弹簧夹爪32优选采用不锈钢材质的夹爪,使用前通过镜面抛光处理,以保证产品不被划伤。

106.弹簧夹爪气缸31的可横移和上下运动由如下结构实现:

107.装塔型弹簧机构3还包括横移气缸33和竖移气缸34,横移气缸33设置在机架上,横移气缸33的活塞的轴向为横向。竖移气缸34的活塞的轴向为竖向,竖移气缸34固定在横移气缸33的活塞上,由横移气缸33带动竖移气缸34做横移运动,弹簧夹爪气缸31固定在竖移气缸34的活塞上,由竖移气缸34带动弹簧夹爪气缸31做竖向运动。致使在横移气缸33和竖移气缸34 的协同作用下,使得弹簧夹爪气缸31可做横移运动和/或上下运动。

108.装塔型弹簧机构3还包括塔型弹簧振动盘35、塔型弹簧装配座36、塔型弹簧料道37、弹簧容纳槽38。塔型弹簧振动盘35的中部设置有分离器,塔型弹簧振动盘35的端部设置有出料口。塔型弹簧装配座36位于弹簧夹爪32 下方,塔型弹簧装配座36上设置有容纳塔型弹簧的弹簧容纳槽38,弹簧容纳槽38至少一侧面为敞开结构。塔型弹簧料道37的一端连通塔型弹簧振动盘35的出料口,塔型弹簧料道37的另一端连通弹簧容纳槽38。装塔型弹簧机构3使用时,人工将弹簧导入弹簧振动盘35,由通过弹簧振动盘35和弹簧分离器共同作用,使用离心力将弹簧打散,再把弹簧排列出弹簧振动盘35,经塔型弹簧料道37送至塔型弹簧装配座36上的弹簧容纳槽38。弹簧夹爪气缸31带动弹簧夹爪32夹持弹簧容纳槽38内的弹簧,送至装塔型弹簧工位处的安装工装101上的主体产品13的弹簧容纳腔内,完成塔型弹簧的装配。

109.参照图4(a)、图4(b)和图4(c),活塞装配机构4具有可横移和上下运动的活塞夹爪气缸41、活塞夹爪42,活塞夹爪42设置在活塞夹爪气缸41上,由活塞夹爪气缸41带动活塞夹爪42夹持或松开活塞。活塞夹爪 42优选采用不锈钢材质的夹爪,使用前通过镜面抛光处理,以保证产品不被划伤。

110.活塞夹爪气缸41的可横移和上下运动由如下结构实现:

111.活塞装配机构4还包括横移气缸43和竖移气缸44,横移气缸43设置在机架上,横移气缸43的活塞的轴向为横向。竖移气缸44的活塞的轴向为竖向,竖移气缸44固定在横移气缸43的活塞上,由横移气缸43带动竖移气缸 44做横移运动,活塞夹爪气缸41固定在竖移气缸44的活塞上,由竖移气缸 44带动活塞夹爪气缸41做竖向运动。致使在横移气缸43和竖移气缸44的协同作用下,使得活塞夹爪气缸41可做横移运动和/或上下运动。

112.活塞装配机构4还包括活塞供料机构45,活塞供料机构包括上活塞振动盘451、下活塞振动盘452、上活塞装配座453、下活塞装配座454、上活塞料道455、下活塞料道456、错位气缸457、上顶块458、活塞上顶气缸459。

113.上活塞振动盘451的端部设置有出料口。下活塞振动盘452的端部设置有出料口。上活塞装配座453是固定在机架上不动的,上活塞装配座453上设置有容纳上活塞的上活塞容纳槽,上活塞容纳槽至少一侧面为敞开结构。下活塞装配座454是可横移运动的,下活塞装配座454上设置有容纳下活塞的下活塞容纳槽,下活塞容纳槽的底部和至少一侧面为敞开结构。上活塞料道455的一端连通上活塞振动盘451的出料口,上活塞料道455的另一端连通上活塞容纳槽。下活塞料道456的一端连通下活塞振动盘452的出料口,下活塞料道456的另一端连通下活塞容纳槽。错位气缸457设置在机架上,错位气缸457的活塞的轴向为横向且与下活塞装配座454连接,由错位气缸 457带动下活塞装配座454往复横移运动。上顶块458的顶部活动限制于下活塞容纳槽内。活塞上顶气缸459设置在机架上,活塞上顶气缸459的活塞的轴向为竖向且朝向上顶块458的底部,由活塞上顶气缸459带动上顶块458 做升降运动。上活塞装配座453和下活塞料道456分别在下活塞装配座454 的横移行程两侧。活塞夹爪气缸41为两个,每个活塞夹爪气缸41均设置有对应的活塞夹爪42,两个活塞夹爪气缸41沿上活塞料道455的长度方向并排设置,其中一个活塞夹爪42位于上活塞装配座453上方。

114.如图4(b)所示,上活塞料道455和下活塞料道456前后并排设置,且下活塞料道456的出料口更往右一部分,当下活塞装配座454往前移动后,下活塞容纳槽与下活塞料道456连通并承接来自下活塞料道456送出的下活塞。当下活塞装配座454往后移动后,下活塞容纳槽和上活塞容纳槽左右并排设置,以便于两个活塞夹爪42可同时夹持产品。

115.本实用新型需要装配的活塞包括有上活塞和下活塞,分别由上活塞振动盘451和下活塞振动盘452供料。上活塞送至上活塞装配座453上,下活塞送至下活塞装配座454上后,由错位气缸457将下活塞装配座454横移至上活塞装配座453侧边,由活塞夹爪气缸41将上活塞夹持并送至下活塞装配座 454内,并将上活塞的一部分下压入下活塞内部。底部的活塞上顶气缸459 带动上顶块458上升,将下活塞的一部分顶入上活塞内部,实在上活塞和下活塞的自动装配成活塞。活塞夹爪气缸41放开上活塞并复位,下活塞装配座 454复位继续承接下一个下活塞。在新一轮装配活塞时,即活塞夹爪气缸41 将上活塞夹持并送至下活塞装配座454过程中,由另一个活塞夹爪气缸41 将活塞装入到主体产品13的活塞腔体内。

116.参照图5,活塞检测机构5位于活塞装配机构4侧边,活塞检测机构5 包括活塞检测气缸51、活塞检测用光电开关52。活塞检测气缸51设置在机架上,活塞检测气缸51的活塞的轴向为竖向。活塞检测用光电开关52固定在活塞检测气缸51的活塞上,活塞检测用光电开关52的检测端朝下。当转盘10将装配好活塞的主体产品13送至活塞检测工位后,通过活塞

检测气缸 51的往复升降运动,按压活塞多次后,通过活塞检测用光电开关52检查活塞弹起的高度,检测不到活塞则说明弹簧或者活塞未装配到位,或者油量不对。此时可以通过报警、停机或将该主体产品13定义为不合格的次品,通过次品出料机构92送出。

117.参照图6(a),扳手组装机构6包括可横移和上下运动的扳手夹爪气缸 61、扳手夹爪62,扳手夹爪62设置在扳手夹爪气缸61上,由扳手夹爪气缸 61带动扳手夹爪62夹持或松开扳手。扳手夹爪62优选采用不锈钢材质的夹爪,使用前通过镜面抛光处理,以保证产品不被划伤。

118.扳手夹爪气缸61的可横移和上下运动由如下结构实现:

119.扳手组装机构6还包括横移气缸63和竖移气缸64,横移气缸63设置在机架上,横移气缸63的活塞的轴向为横向。竖移气缸64的活塞的轴向为竖向,竖移气缸64固定在横移气缸63的活塞上,由横移气缸63带动竖移气缸64做横移运动,扳手夹爪气缸61固定在竖移气缸64的活塞上,由竖移气缸 64带动扳手夹爪气缸61做竖向运动。致使在横移气缸63和竖移气缸64的协同作用下,使得扳手夹爪气缸61可做横移运动和/或上下运动。

120.扳手组装机构6还包括扳手装配组件65,扳手装配组件65包括扳手前定位气缸651、扳手后定位气缸652、扳手旋转气缸653、扳手支撑板654、两个扳手装配座655。

121.扳手前定位气缸651和扳手后定位气缸652均设置在机架上,扳手前定位气缸651和扳手后定位气缸652的活塞的轴向均为横向,扳手前定位气缸 651和扳手后定位气缸652相对设置在安装工装101上方两侧,用于固定安装工装101上的主体产品13。扳手旋转气缸653设置在机架上,扳手旋转气缸653的旋转轴向为竖向。扳手支撑板654固定在扳手旋转气缸653的旋转盘10上,由扳手旋转气缸653带动扳手支撑板654做旋转运动。两个扳手装配座655分别设置在扳手支撑板654上两侧,其中一个扳手装配座655位于扳手夹爪62下方。

122.使用时将扳手放在远离扳手夹爪62的扳手装配座655上,由扳手旋转气缸653的旋转,将装有扳手的扳手装配座655旋转至扳手夹爪62下方,扳手夹爪62夹取扳手。此时可将另一个扳手放入远离扳手夹爪62的扳手装配座 655上。通过扳手前定位气缸651和扳手后定位气缸652将装配扳手工位上的主体产品13进行定位,在可横移和上下运动的扳手夹爪气缸61的带动下,模拟人工倾斜角度,将扳手插入到主体产品13的扳手卡槽内部。

123.参照图6(b),扳手组装机构6还包括扳手供料机构66,由扳手供料机构66将扳手放入远离扳手夹爪62的扳手装配座655上。扳手供料机构66 包括料盘满盘存储区、输送带暂存区、定位工作区、空盘区,这四个区围成一个相互连通的直角u字型结构的扳手供料区域。

124.料盘满盘存储区设置有用于存放扳手料盘6611的堆栈存储框6612,堆栈存储框6612的左右侧分别设有一个用于将相邻两个扳手料盘6611分离的料盘分离机构6613。堆栈存储框6612和料盘分离机构6613可采用现有技术中用于将料盘堆栈存储和分离的结构,因此,在此不在赘述。

125.堆栈存储框6612的下方设置有第一推盘横移模组6621,第一推盘横移模组6621的移动方向为前后方向,第一推盘横移模组6621的移动端设置有第一推板6622,第一推板6622设置在堆栈存储框6612的后侧,第一推板6622 用于将被分离的扳手料盘6611推向前方。从堆栈存储框6612内分离的扳手料盘6611可通过第一推盘横移模组6621实现从料盘满盘存储区送至输送带暂存区。

126.输送带暂存区设置有料盘输送带6631,料盘输送带6631的端部位于堆栈存储框

6612的前侧,料盘输送带6631承接来自第一推板6622推出的扳手料盘6611。

127.料盘输送带6631的前侧设置有第二推盘横移模组6641,第二推盘横移模组6641的移动方向为左右方向,第二推盘横移模组6641的移动端设置有第二推板6642,第二推板6642设置在料盘输送带6631前右侧,第二推板6642 用于将料盘输送带6631输送至前侧的扳手料盘6611推向左侧。

128.定位工作区设置有定位支撑板6651,定位支撑板6651位于料盘输送带 6631前左侧,定位支撑板6651上设置有两个定位支撑槽6652,定位支撑槽 6652的长度方向为前后方向,两个定位支撑槽6652沿左右方向并排设置,在两个定位支撑槽6652之间后方设置有辅助支撑槽6653。

129.定位支撑板6651下方设置有第三推盘横移模组6661,第三推盘横移模组6661的移动方向为前后方向,第三推盘横移模组6661的移动端设置有两个第三推板6662,两个第三推板6662分别伸出于对应的定位支撑槽6652,第三推板6662用于将定位支撑板6651上空的扳手料盘6611推向后方。

130.定位支撑板6651下方固定有推盘辅助气缸,推盘辅助气缸的活塞的轴向为前后方向,推盘辅助气缸的活塞连接直齿条,直齿条啮合齿轮,齿轮连接转轴,转轴上包覆固定有辅助导向块6663,辅助导向块6663的上表面为圆弧面且位于辅助支撑槽6653内,辅助导向块6663的顶面与定位支撑板6651 板面齐平或不高于定位支撑板6651板面。

131.空盘区设置有空盘支撑板6671,空盘支撑板6671位于定位支撑板6651 后方,空盘支撑板6671承接来自定位支撑板6651推出的空的扳手料盘6611。

132.xy移动模组6681的其移动方向为左右方向和前后方向,xy移动模组 6681的移动行程范围位于定位工作区。xy移动模组6681的移动端设置有取料夹爪气缸6682,取料夹爪气缸6682上设置有取料夹爪6683,由xy移动模组6681带动取料夹爪气缸6682移动至定位工作区内的扳手料盘6611上方,由取料夹爪气缸6682带动取料夹爪6683夹持或松开扳手料盘6611内的扳手,由xy移动模组6681将扳手送至远离扳手夹爪62的扳手装配座655上,实现扳手的自动供料。

133.参照图7(a)和图7(b),喷嘴组装机构7包括可横移和上下运动的喷嘴旋转气缸71、喷嘴夹爪气缸72、喷嘴夹爪73,喷嘴夹爪气缸72设置在喷嘴旋转气缸71的旋转盘10上,由喷嘴旋转气缸71带动喷嘴夹爪气缸72做旋转,喷嘴夹爪73设置在喷嘴夹爪气缸72上,由喷嘴夹爪气缸72带动喷嘴夹爪73夹持或松开喷嘴。喷嘴夹爪73优选采用不锈钢材质的夹爪,使用前通过镜面抛光处理,以保证产品不被划伤。

134.喷嘴旋转气缸71的可横移和上下运动由如下结构实现:

135.喷嘴组装机构7还包括横移气缸74和竖移气缸75,横移气缸74设置在机架上,横移气缸74的活塞的轴向为横向。竖移气缸75的活塞的轴向为竖向,竖移气缸75固定在横移气缸74的活塞上,由横移气缸74带动竖移气缸 75做横移运动,喷嘴旋转气缸71固定在竖移气缸75的活塞上,由竖移气缸 75带动喷嘴旋转气缸71做竖向运动。致使在横移气缸74和竖移气缸75的协同作用下,使得喷嘴旋转气缸71可做横移运动和/或上下运动。

136.喷嘴组装机构7包括喷嘴装配组件76,喷嘴装配组件76包括喷嘴振动盘761、喷嘴装配座762、喷嘴料道763、装配座上顶气缸764。

137.喷嘴振动盘761的端部设置有出料口。喷嘴装配座762是可升降的,喷嘴装配座762

设置有容纳喷嘴的喷嘴容纳槽,喷嘴容纳槽至少一侧面为敞开结构。喷嘴料道763的一端连通喷嘴振动盘761的出料口,喷嘴料道763的另一端连通喷嘴容纳槽。装配座上顶气缸764设置在机架上,装配座上顶气缸764的活塞的轴向为竖向且与喷嘴装配座762的底部固定,由装配座上顶气缸764带动喷嘴装配座762做升降运动。

138.使用时,人工将喷嘴放入喷嘴振动盘761内,由喷嘴振动盘761依次将喷嘴排列向喷嘴料道763供料,可在喷嘴容纳槽处设置接近开关等传感器,当单个喷嘴位于喷嘴容纳槽内时,装配座上顶气缸764带动喷嘴装配座762 做上升运动,可横移和上下运动的喷嘴旋转气缸71带动喷嘴夹爪气缸72和喷嘴夹爪73到喷嘴装配座762上方,由喷嘴夹爪气缸72带动喷嘴夹爪73 夹持喷嘴容纳槽内的喷嘴后,由喷嘴旋转气缸71带动喷嘴夹爪气缸72和喷嘴夹爪73旋转90

°

,并带至喷嘴装配工位处的安装工装101上的主体产品 13上方,喷嘴夹爪73将喷嘴装到主体产品13的喷嘴孔位中。

139.喷嘴组装机构7包括压紧组件,压紧组件包括下压气缸771、下压板772。下压气缸771设置在机架上,下压气缸771位于喷嘴夹爪73侧边,下压气缸771的活塞的轴向为竖向。下压板772固定在下压气缸771的活塞上,由下压气缸771带动下压板772做升降运动。在装配喷嘴时,由于已经装配了扳手,为了更稳定的装配喷嘴,在装配喷嘴之前,通过下压气缸771带动下压板772将扳手下压,可较好的避开喷嘴装配孔位,然后喷嘴夹爪73将喷嘴装到主体产品13的喷嘴孔位中。

140.参照图8,喷嘴检测机构8位于喷嘴组装机构7侧边,喷嘴检测机构8 包括喷嘴检测气缸81、喷嘴检测用光电开关82。喷嘴检测气缸81设置在机架上,喷嘴检测气缸81的活塞的轴向为竖向。喷嘴检测用光电开关82固定在喷嘴检测气缸81的活塞上,喷嘴检测用光电开关82的检测端朝下。当转盘10将装配好喷嘴的主体产品13送至喷嘴检测工位后,通过喷嘴检测气缸 81带动喷嘴检测用光电开关82下降至预设位置,通过喷嘴检测用光电开关 82检测喷嘴装配的高度是否在设定的高度区间内,如在设定的高度区间内则合格,否则判定为不合格的次品,此时可以通过报警、停机或将该主体产品 13通过次品出料机构92送出。

141.参照图9,成品出料机构91具有可横移和上下运动的成品出料夹爪气缸 911、产品夹爪912和成品出料料道,产品夹爪912设置在成品出料夹爪气缸 911上,由成品出料夹爪气缸911带动产品夹爪912夹持或松开已装配完成的成品。

142.成品出料夹爪气缸911的可横移和上下运动由如下结构实现:

143.成品出料机构91还包括横移气缸913和竖移气缸914,横移气缸913设置在机架上,横移气缸913的活塞的轴向为横向。竖移气缸914的活塞的轴向为竖向,竖移气缸914固定在横移气缸913的活塞上,由横移气缸913带动竖移气缸914做横移运动,成品出料夹爪气缸911固定在竖移气缸914的活塞上,由竖移气缸914带动成品出料夹爪气缸911做竖向运动。致使在横移气缸913和竖移气缸914的协同作用下,使得成品出料夹爪气缸911可做横移运动和/或上下运动。

144.如图9中所示,成品出料夹爪气缸911可并排设置有两个,每个成品出料夹爪气缸911均固定有一个产品夹爪912。两个成品出料夹爪气缸911分别固定在竖移气缸914上,以实现同时夹持两个产品的目的。

145.参照图10,次品出料机构92位于成品出料机构91侧边,次品出料机构 92具有可横移和上下运动的次品出料夹爪气缸921、次品夹爪922和次品出料料道923,次品夹爪922设

置在次品出料夹爪气缸921上,由次品出料夹爪气缸921带动次品夹爪922夹持或松开不合格的次品926。

146.次品出料夹爪气缸921的可横移和上下运动由如下结构实现:

147.次品出料机构92还包括横移气缸924和竖移气缸925,横移气缸924设置在机架上,横移气缸924的活塞的轴向为横向。竖移气缸925的活塞的轴向为竖向,竖移气缸925固定在横移气缸924的活塞上,由横移气缸924带动竖移气缸925做横移运动,次品出料夹爪气缸921固定在竖移气缸925的活塞上,由竖移气缸925带动次品出料夹爪气缸921做竖向运动。致使在横移气缸924和竖移气缸925的协同作用下,使得次品出料夹爪气缸921可做横移运动和/或上下运动。

148.本实用新型使用时,通过上料机构1将待组装塔型弹簧、活塞、扳手和喷嘴的主体产品13送至转盘10上的一个安装工装101上,由转盘10带动主体产品13依次经涂油机构2定量涂油、装塔型弹簧机构3自动装配塔型弹簧、活塞装配机构4自动装配活塞、活塞检测机构5自动检测活塞是否装配到位、扳手组装机构6自动装配扳手、喷嘴组装机构7自动装配喷嘴、喷嘴检测机构8自动检测喷嘴是否装配到位,若装配的产品不是次品,则由成品出料机构91将已装配完成的成品出料,对接后面工序。若装配的产品是不合格的次品926,则由次品出料机构92将不合格的次品926放入次品出料料道923进行出料。

149.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1