一种H型钢自动点固系统的制作方法

一种h型钢自动点固系统

技术领域

1.本技术涉及机械加工技术领域,更具体地说,涉及一种h型钢自动点固系统。

背景技术:

2.目前,市面上的h型钢组队点固生产过程是工人先把翼板和腹板组成t型结构点焊好后,再将另一翼板与组队好的t型结构组成h型钢。在组队过程中,由于是工人手动操作吊装翼板组队,需要多次调整才能达到尺寸要求,操作繁琐且耗时。h型钢组队点固生产全程需要工人手动组队和点焊,耗费人工和时间。

技术实现要素:

3.本技术提供一种h型钢自动点固系统,实现了h型钢组队点固过程中支撑、夹紧、压紧、传输、点焊等高精准、自动化操作。

4.本实用新型能解决h型钢组队点固过程中耗时长的问题。

5.本技术提供一种h型钢自动点固系统,包括:

6.底架组件;

7.传输辊道组件,安装于所述底架组件,与传输辊道装置相承接,用以传输组队的h型钢;

8.两个侧向顶紧传输装置,具有安装于所述底架组件上的两个第一直线滑轨和侧向顶紧驱动装置,以及滑动安装于所述第一直线滑轨上的两个侧向顶竖装置本体,所述侧向顶竖装置本体包括第一直线模组和滑动安装于所述第一直线模组的两个顶紧传输组件;

9.h型钢上点焊装置,安装于侧向顶紧传输装置的龙门架上,具有上点焊浮动组件、上点焊枪和用以驱动上点焊枪的焊枪升降机构驱动装置;

10.h型钢下点固装置,安装于所述底架组件,具有h型钢下点固组件和驱动所述h型钢下点固组件横移及升降的横移驱动组件和升降驱动组件;

11.翼板压紧装置,安装在侧向顶紧传输装置的龙门架上,具有翼板压紧驱动装置和用以压紧翼板的翼板压紧轮组件;

12.腹板压紧装置,安装在侧向顶紧传输装置的龙门架上,具有腹板压紧驱动装置和用以压紧腹板的腹板压紧轮组件。

13.在一些实施例中,所述传输辊道组件包括安装在所述底架组件上的两个传输辊道支撑架、安装于两个所述传输辊道支撑架上的若干个传输辊道,同侧的各所述传输辊道安装有第一传动链轮,各所述第一传动链轮上安装传动链条;还包括传输驱动安装架,所述传输驱动安装架固定在地基上,所述传输驱动安装架上固定安装有传输驱动,第二传动链轮安装于所述传输驱动的驱动端,所述第二传动链轮与所述第一传动链轮之间通过链轮链条传动连接。

14.在一些实施例中,所述顶紧传输组件包括滑动安装在第一直线滑轨上的移动第二底架、安装在第一直线模组上的移动板、安装在移动第二底架上的龙门架、安装于所述移动

板的第二丝杆螺母组件和驱动第二丝杆螺母组件运行的顶紧传输驱动器。

15.在一些实施例中,所述横移驱动组件包括调整底板、安装在调整底板上的第一底架、安装在所述第一底架上的横移驱动、连接所述横移驱动的第三丝杆螺母组件、第三直线模组、安装于所述第三直线模组的横移过渡板、安装于所述横移过渡板上的横移架和安装于所述横移架上的腹板支撑组件。

16.在一些实施例中,所述焊枪升降机构驱动装置包括上点焊枪驱动、第二底座、第二直线模组、第一升降架、第一压紧轮组件和第一焊枪升降机构,上点焊枪通过第一焊枪抱夹组件安装在第一焊枪升降机构上,上点焊枪驱动和第二直线模组安装在第二底座上,第一升降架固定到第二直线模组上,再与上点焊枪驱动连接,第一焊枪升降机构与上点焊浮动组件连接,上点焊浮动组件与第一压紧轮组件安装到第一升降架上。

17.在一些实施例中,所述上点焊浮动组件包括:上点焊浮动板、垂直固设于所述上点焊浮动板两侧的上点焊滑动导向板、安装于所述上点焊浮动板的若干上点焊蝶形弹簧和套装于各所述上点焊蝶形弹簧内部的上点焊固定轴,以及安装于所述上点焊浮动板的若干个上点焊万向球。

18.在一些实施例中,所述h型钢下点固组件包括第四底座、第五直线模组、安装于所述第四底座上的第二升降驱动和连接所述第二升降驱动的第五丝杆螺母组件、连接所述第五丝杆螺母组件的第三升降架、安装于所述第三升降架的第二焊枪升降机构和连接所述第二焊枪升降机构的下点焊浮动组件、下点焊焊枪和固定所述下点焊焊枪的第二焊枪抱夹组件、安装于所述第三升降架下端部的第二支撑轮组件。

19.在一些实施例中,下点焊浮动组件包括下点焊浮动板和两个下点焊滑动导向板、安装于所述下点焊浮动板的若干个下点焊蝶形弹簧及套装于各所述下点焊蝶形弹簧内部的下点焊固定轴以及若干个下点焊万向球。

20.在一些实施例中,所述翼板压紧装置包括第五底座、安装于所述第五底座上的翼板压紧驱动器及连接所述翼板压紧驱动器的第六直线模组、安装于所述第六直线模组的第四升降架,第二压紧轮组件安装在所述第四升降架上。

21.在一些实施例中,所述腹板压紧装置包括第六底座、安装于所述第六底座上的腹板压紧驱动器和第七直线模组、安装于所述第七直线模组上的第五升降架和安装于所述第五升降架上的第三压紧轮组件,所述腹板压紧驱动器连接所述第七直线模组。

22.本技术所提供的h型钢自动点固系统,与传输辊道装置相承接,能够自动调整位置,焊枪自动升降调整位置,实现自动夹紧、压紧、传输、点焊h型钢,换型后工装快速调整位置适应新的工件,在生产过程中只需一到两个人参与,无需工人手动繁琐操作,减少人工参与,节约工时,实现h型钢点固生产的自动化。

附图说明

23.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

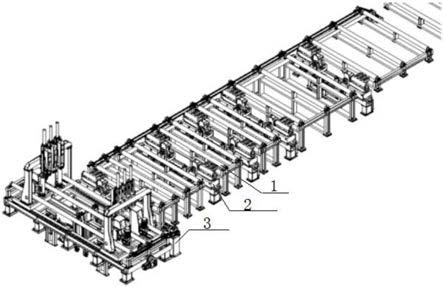

24.图1为本技术所提供的h型钢自动点固系统的结构示意图;

25.图2为本技术所提供的h型钢自动点固系统与传输辊道装置及h型钢翼板翻转组队装置的结构示意图;

26.图3为本技术中经组队后的h型钢的结构示意图;

27.图4至图10为应用本技术所提供的h型钢自动点固系统的加工过程的示意图;

28.图11为图1中传输辊道组件的结构示意图;

29.图12为图1中侧向顶紧传输装置的结构示意图;

30.图13为图12的侧视图;

31.图14图12中侧向顶紧装置本体的结构示意图;

32.图15为图14中顶紧传输件的结构示意图;

33.图16为图1中h型钢上点焊装置的结构示意图;

34.图17为图16中上点焊浮动组件的结构示意图;

35.图18为图1中h型钢下点固装置的结构示意图;

36.图19为图18的俯视图;

37.图20为图1中升降驱动组件的结构示意图;

38.图21为图18中h型钢下点固组件的结构示意图;

39.图22为图21中下点焊浮动组件的结构示意图;

40.图23为图1中翼板压紧装置的结构示意图;

41.图24为图1中腹板压紧装置的结构示意图;

42.图25为图1中底架组件的结构示意图。

具体实施方式

43.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

44.请参考图1,图1为本技术所提供的h型钢自动点固系统的结构示意图。

45.本技术提供一种h型钢自动点固系统,该h型钢自动点固系统3主要包括传输辊道组件31、两个侧向顶紧传输装置32、h型钢上点固装置33、h型钢下点固装置34、翼板压紧装置35、腹板压紧装置36和底架组件37。传输辊道组件31、两个侧向顶紧传输装置32、h型钢上点固装置33、h型钢下点固装置34、翼板压紧装置35和腹板压紧装置36设置在底架组件37上。传输辊道组件31承接于传输辊道装置1,设置于传输辊道装置1的输出端,传输辊道组件31通过螺栓等连接件安装在底架组件37上,对传输辊道装置1上经h型钢翼板翻转组队装置2对腹板和翼板所组队形成的h型钢进行输送。底架组件37上固定安装有两个平行分布的第一直线滑轨3201以及侧向顶紧驱动装置3202,通过侧向顶紧驱动装置3202控制侧向顶紧传输装置32运动,实现箱型柱的对中夹紧。

46.第一直线滑轨3201上滑动安装有两个侧向顶紧装置本体,侧向顶紧装置本体包括第一直线模组3203和滑动安装在第一直线模组3203上的两个顶紧传输组件,顶紧传输组件经驱动沿第一直线模组3203滑动。h型钢上点固装置33安装在侧向顶紧传输装置32的龙门架上,其具有上点焊浮动组件3301、上点焊枪3302和焊枪升降机构驱动装置,h型钢上点固

装置33通过焊枪升降机构驱动装置实现上点焊枪3302和上点焊浮动组件3301的升降运动,由此适应各种规格的工件的点固。

47.h型钢下点固装置34具有h型钢下点固组件343、横移驱动组件341和升降驱动组件342,h型钢下点固组件343通过横移驱动组件341实现焊枪的左右运动,通过升降驱动组件342实现焊枪的升降运动,以此适应各种规格工件的点固。各侧向顶紧传输装置32的龙门架上安装有翼板压紧装置35和腹板压紧装置36,翼板压紧装置35具有翼板压紧驱动装置和翼板压紧轮组件,通过翼板压紧轮组件对翼板施加压紧力,腹板压紧装置36具有腹板压紧驱动装置和腹板压紧轮组件,通过腹板压紧轮组件压紧腹板。传输辊道组件31、侧向顶紧传输装置32、h型钢上点固装置33、h型钢下点固装置34、翼板压紧装置35和腹板压紧装置36通讯连接外部的控制系统。

48.请参考图2至图10,其中,图2为本技术所提供的h型钢自动点固系统与传输辊道装置及h型钢翼板翻转组队装置的结构示意图;图3为本技术中经组队后的h型钢的结构示意图;图4至图10为应用本技术所提供的h型钢自动点固系统的加工过程的示意图。

49.应用本技术所提供的h型钢自动点固系统,其加工步骤如下:

50.步骤一、工人输入需要生产的h型钢参数,将对应的腹板和翼板吊装到传输辊道装置1上,传输到指定位置,通过h型钢翼板翻转组队装置2(如图2所示)将腹板和翼板组队成h型钢,传输辊道装置将组队好的h型钢(如图3所示)传输到h型钢自动点固系统内;

51.步骤二、组队好的h型钢传输到h型钢自动点固系统内,控制系统通过控制程序控制侧向顶紧传输装置32工作,将h型钢夹紧;

52.步骤三、控制程序根据工件的不同,控制h型钢上点固装置、翼板压紧装置35和腹板压紧装置36的驱动装置工作,将焊枪送到指定位置进行点固,将翼板压紧轮组件和腹板压紧轮组件送到对应位置,压紧翼板和腹板,控制程序根据工件的不同,控制h型钢下点固装置34中的横移驱动组件341和升降驱动组件342工作,将焊枪送到指定位置进行点固,将腹板支撑装置送到对应位置,支撑腹板;

53.步骤四、点固完成后,控制程序控制传输辊道组件31和侧向顶紧传输装置32工作,将工件往前传输,送到下一个需要点固的位置停止进行点固,直至h型钢点固完成;

54.步骤五、控制程序控制传输辊道组件31工作,将工件传输出箱型柱自动点固专机。

55.如图11所示,图11为图1中传输辊道组件的结构示意图。

56.在一种具体实施例中,传输辊道组件31包括两个传输辊道支撑架311、若干个传输辊道312、第一传动链轮313、第一传动链条314、传输驱动安装架315、传输驱动316、第二传动链轮317和链轮链条318。其中,两个传输辊道支撑架311安装在底架组件37上,各传输辊道312均横向安装在两个传输辊道支撑架311上,同侧的各传输辊道312安装有第一传动链轮313,第一传动链条314连接各第一传动链轮313。传输驱动安装架315通过螺栓或者地脚螺栓等连接件固定在地基上,传输驱动316通过连接件固定安装在传输驱动安装架315上,第二传动链轮317安装于传输驱动316的驱动端,第二传动链轮317与第一传动链轮313之间通过链轮链条318传动连接。

57.传输驱动安装架315调平后固定在地基上,第二传动链轮317固定在传输驱动316上,然后安装在传输驱动安装架315上,通过第二传动链轮317与传输辊道312连接起来。传输驱动316工作时,通过链轮链条318传动带动传输辊道312滚动,从而传输工件。

58.此外,可以在传输辊道312上设有第一传动链轮313的端部安装传输辊道轴承座,传输辊道轴承座内设有轴承,传输辊道轴通过轴承和轴承座,保证其回转精度。

59.参考图12和图13,图12为图1中侧向顶紧传输装置的结构示意图;图13为图12的侧视图。

60.两个侧向顶紧装置本体分别由两个侧向顶紧驱动装置3202驱动,一处侧向顶紧驱动装置3202为油缸,一侧的侧向顶紧装置本体通过油缸的伸缩,实现移动,另一处侧向顶紧驱动装置为第一丝杆螺母组件3203和电机3204,另一侧的侧向顶紧装置本体与第一丝杆螺母组件3203连接,第一丝杆螺母组件3203与电机3204相连,电机3204工作带动第一丝杆螺母组件3203运动,实现侧向顶紧装置本体的移动。连接电机3204的侧向顶紧装置本体用于精确行走定位箱型梁尺寸,连接油缸的侧向顶紧装置本体用于夹紧箱型梁,两侧的侧向顶紧传输装置32同步作用,保证箱型梁尺寸精确,避免焊接变形。

61.参考图14,图14图12中侧向顶紧装置本体的结构示意图。

62.具体地,顶紧传输组件包括移动第二底架3205、两个龙门架立柱3206、龙门架横梁3207、顶紧传输件3208、顶紧传输驱动器3209、第二丝杆螺母组件3210和移动板3211。移动第二底架3205滑动安装在第一直线滑轨3201上,龙门架横梁3207横向安装在两个龙门架立柱3206上,形成龙门架结构。移动板3211安装在第一直线模组3203上,两个顶紧传输件3208安装在移动板3211上,移动板3211与第二丝杆螺母组件3210相连。顶紧传输驱动器3209与第二丝杆螺母组件3210相连并安装在移动第二底架3205上。顶紧传输驱动器3209启动,带动第二丝杆螺母组件3210转动,从而带动移动板3211和移动板3211上的顶紧传输件3208移动。

63.参考图15,图15为图14中顶紧传输件的结构示意图。

64.顶紧传输件3208包括第一底座3212、顶紧传输辊道3213、顶紧辊道轴承座3214、第三传动链轮3215、第二传动链条3216、第四传动链轮3217、第一传动驱动3218。第一传动驱动3218与第四传动链轮3217相连后安装到第一底座3212上,顶紧传输辊道3213安装在顶紧辊道轴承座3214,与第三传动链轮3215相连后安装到第一底座3212上,第二传动链条3216连接第三传动链轮3215和第四传动链轮3217。第一传动驱动3218工作,带动第四传动链轮3217旋转,通过第二传动链条3216带动第三传动链轮3215旋转,实现顶紧传输辊道3213旋转,从而实现工件的传输。

65.参考图16,图16为图1中h型钢上点焊装置的结构示意图。

66.焊枪升降机构驱动装置包括上点焊枪驱动3303、第二底座3304、第二直线模组3305、第一升降架3306、第一压紧轮组件3307、第一焊枪升降机构3308和第一焊枪抱夹组件3309,上点焊枪3302通过第一焊枪抱夹组件3309安装在第一焊枪升降机构3308上,上点焊枪驱动3303和第二直线模组3305安装在第二底座3304上,第一升降架3306固定到第二直线模组3305上,再与上点焊枪驱动3303连接。第一焊枪升降机构3308与上点焊浮动组件3301连接,上点焊浮动组件3301与第一压紧轮组件3307安装到第一升降架3306上。通过上点焊枪驱动3303伸缩,带动第一升降架3306移动,从而使第一焊枪焊接不同规格的工件,上点焊浮动组件3301通过蝶形弹簧的压缩来适应不同厚度的工件,第一焊枪升降机构3308升降从而带动第一焊枪抱夹组件3309和上点焊枪3302升降,实现上点焊枪3302的微调。

67.参考图17,图17为图16中上点焊浮动组件的结构示意图。

68.上点焊浮动组件3301包括:上点焊浮动板3310、上点焊滑动导向板3311、上点焊蝶形弹簧3312、上点焊固定轴3313、上点焊万向球3314。上点焊蝶形弹簧3312安装在上点焊固定轴3313上,通过上点焊固定轴3313固定到上点焊浮动板3310上,上点焊滑动导向板3311和上点焊万向球3314同样安装到上点焊浮动板3310上。

69.如图18和图19所示,图18为图1中h型钢下点固装置的结构示意图;图19为图18的俯视图。

70.h型钢下点固装置34的横移驱动组件341包括调整底板3411、安装在调整底板3411上的第一底架3412、安装在所述第一底架3412上的横移驱动3413、连接所述横移驱动3413的第三丝杆螺母组件3414、第三直线模组3415、安装于所述第三直线模组3415的横移过渡板3416和安装于所述横移过渡板3416上的横移架3417,升降驱动组件342安装于横移架3417上。

71.调整底板3411和第一底架3412相连后固定在安装地面上,第三丝杆螺母组件3414和第三直线模组3415安装在调整底板3411上,横移驱动3413与第三丝杆螺母组件3414相连后安装在第一底架3412上,横移过渡板3416与第三丝杆螺母组件3414相连后安装在第三直线模组3415上,第三直线模组3415安装固定在第一底架3412上,横移架3417与横移过渡板3416相连后安装在第三直线模组3415上,升降驱动组件342与h型钢下点固组件343安装在横移架3417上。通过横移驱动3413的转动带动第三丝杆螺母组件3414转动,从而实现横移过渡板3416、横移架3417、腹板支撑组件和h型钢下点固组件343的横移动作,从而适应不同规格工件的点固。

72.参考图20,图20为图1中升降驱动组件的结构示意图。

73.升降驱动组件342包括第一升降驱动3421、第三底座3422、第四直线模组3423、第二升降架3424、第一支撑轮组件3425和第四丝杆螺母组件3426。第四丝杆螺母组件3426和第四直线模组3423安装在第三底座3422上,第二升降架3424与第四丝杆螺母组件3426相连后固定到第四直线模组3423上,第一升降驱动3421与第四丝杆螺母组件3426连接后安装在第三底座3422上,第一支撑轮组件3425安装到第二升降架3424上。通过第一升降驱动3421运动,带动第四丝杆螺母组件3426转动,从而实现第二升降架3424和第一支撑轮组件3425的升降动作来支撑不同规格h型钢的腹板。

74.参考图21,图21为图18中h型钢下点固组件的结构示意图。

75.h型钢下点固组件343包括第二升降驱动3431、第四底座3432、第五直线模组3433、第三升降架3434、第二焊枪升降机构3435、下点焊浮动组件3436、第二焊枪抱夹组件3437、下点焊焊枪3438、第二支撑轮组件3439、第五丝杆螺母组件3440。第五丝杆螺母组件3440和第五直线模组3433安装在第四底座3432上,第三升降架3434与第五丝杆螺母组件3440相连后固定到第五直线模组3433上。第二焊枪升降机构3435与下点焊浮动组件3436连接,下点焊浮动组件3436与第二支撑轮组件3439安装到第三升降架3434上,第二焊枪抱夹组件3437与下点焊焊枪3438连接,最后安装在第二焊枪升降机构3435上。通过第二升降驱动3431运动,带动第五丝杆螺母组件3440转动,从而实现第三升降架3434的升降动作,从而使下点焊焊枪3438焊接不同规格的工件。下点焊浮动组件3436通过下点焊蝶形弹簧3443的压缩来适应不同厚度的工件,第二焊枪升降机构3435升降从而带动第二焊枪抱夹组件3437和下点焊焊枪3438升降,实现下点焊焊枪3438的微调。

76.参考图22,图22为图21中下点焊浮动组件的结构示意图。

77.下点焊浮动组件3436包括下点焊浮动板3441、下点焊滑动导向板3442、下点焊蝶形弹簧3443、下点焊固定轴3444、下点焊万向球3445。下点焊蝶形弹簧3443安装在下点焊固定轴3444上,通过下点焊固定轴3444固定到下点焊浮动板3441上,下点焊滑动导向板3442和下点焊万向球3445安装到下点焊浮动板3441上。

78.参考图23,图23为图1中翼板压紧装置的结构示意图。

79.翼板压紧装置35包括:翼板压紧驱动器3501、第五底座3502、第六直线模组3503、第四升降架3504和第二压紧轮组件3505。翼板压紧驱动器3501和第六直线模组3503安装在第五底座3502上,第四升降架3504固定到第六直线模组3503上,再与翼板压紧驱动器3501的活塞杆连接,第二压紧轮组件3505安装到浮动座上。通过翼板压紧驱动器3501伸缩,带动第四升降架3504移动,第二压紧轮组件3505压紧不同规格h型钢的翼板。

80.如图24所示,图24为图1中腹板压紧装置的结构示意图。

81.腹板压紧装置36包括:腹板压紧驱动器3601、第六底座3602、第七直线模组3603、第五升降架3604和第三压紧轮组件3605。腹板压紧驱动器3601和第七直线模组3603安装在第六底座3602上,第五升降架3604固定到第七直线模组3603上,再与腹板压紧驱动器3601的活塞杆连接。第三压紧轮组件3605安装到第五升降架3604上。通过腹板压紧驱动器3601伸缩,带动第五升降架3604移动,从而使第三压紧轮组件3605升降来压紧不同规格h型钢的腹板。

82.如图25所示,图25为图1中底架组件的结构示意图。

83.底架组件37包括调平垫板3701和支撑柱3702、第二直线滑轨3703、第三底架3704。调平垫板3701固定在地基预埋件上,支撑柱3702安装到调平垫板3701上,第三底架3704再与支撑柱3702相连,第二直线滑轨3703安装固定在第三底架3704上。

84.上述翼板压紧驱动器3501和腹板压紧驱动器3601可以为电机。

85.本技术的核心在于,设计一种可对传输组队的h型钢进行自动侧向顶紧传输、翼板及腹板、点焊的自动化工装,应用本技术进行作业时,工作人员仅需在操作界面输入h型钢产品参数信息,设备自动到对应工件位置,支撑和压紧h型钢,保证h型钢尺寸准确,无需工人手动反复调整位置,取代繁琐的人工操作。h型钢上点固装置和h型钢下点固装置34共设置有四把焊枪,四把焊枪同时工作点焊,提高加工效率,极大地节约人工和时间成本。

86.需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

87.以上对本技术所提供的h型钢自动点固系统进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1