一种正时旋压皮带轮的冲正时孔辅助工装的制作方法

1.本实用新型属于汽车发动机正时旋压皮带轮加工技术领域,涉及一种正时旋压皮带轮的冲正时孔辅助工装。

背景技术:

2.旋压成型技术可制成正时旋压皮带轮,正时旋压皮带轮非常广泛应用在汽车电喷发动机中,正时旋压皮带轮作为曲轴皮带轮,装配在曲轴顶端,为整个发动机作动力输出,正时旋压皮带轮的正时孔与传感器作用,产生信号,控制发动机的燃油喷射,正时旋压皮带轮要求精度较高。

3.正时旋压皮带轮在生产加工正时孔时,传统工艺是在加工中心上实现的。采用传统工艺加工正时孔,在装夹前需要进行校正后,再用刀具逐个加工孔,因为要加工的孔的数量较多,不但使效率低下,而且在装夹和加工过程中,稍有不慎,就是出现孔位置度偏差现象,导致采用该方法加工的正时旋压皮带轮装配在曲轴顶端在使用,常出现发动机运行不平稳,抖动大,造成异常磨损的缺陷,从而导致零件未达到设计使用寿命时失效。

技术实现要素:

4.本实用新型为了克服现有技术的上述不足,而提供一种正时旋压皮带轮的冲正时孔辅助工装,一次性冲裁出待加工正时旋压皮带轮上全部的正时信号孔,效率高、精度高。

5.本实用新型的技术方案为:包括相互配合的上模和下模;所述上模设有上模板、装于上模板下面的冲头固定板、冲头组件;所述冲头组件包括多个呈圆周阵列于冲头固定板下面的正时孔冲头,每一个正时孔冲头与凹模上每个正时孔对应;所述下模包括下模板、凹模、定位装置,定位装置包括装配在凹模上定位销固定板、中心定位销和腰形定位销,凹模上有多个与各正时孔冲头相对应的正时孔b2,凹模装于下模板上,定位销固定板装配于凹模上端,定位销固定板外侧的凹模上表面形成用于定位待加工正时旋压皮带轮外幅板的定位面,定位销固定板侧面形成用于定位待加工正时旋压皮带轮皮带运行齿圆周内壁的定位圆周面,中心定位销和腰形定位销固定在定位销固定板中,中心定位销和腰形定位销分别与待加工正时旋压皮带轮的中心孔和腰形孔相适配,待加工正时旋压皮带轮经中心定位销和腰形定位销固定在冲正时孔模具中。

6.所述上模还设有退料机构,所述退料机构包括退料板、聚氨酯橡胶套、退料螺钉;退料螺钉上端自由插装于上模板上的上螺钉孔处,退料螺钉下端固定于退料板外圈上的螺纹孔处;聚氨酯橡胶套套于退料螺钉中部;退料板中部有用于和正时孔冲头相适配的孔;上模的正时孔冲头、退料板的下端面与待加工正时旋压皮带轮外幅板上面相对应;聚氨酯橡胶套处在自然状态下:聚氨酯橡胶套上端面与上模板接触,聚氨酯橡胶套下端面与退料板接触;聚氨酯橡胶套处于自由状态下,退料板下表面高出冲头3-5mm。当正时孔冲裁时,聚氨酯橡胶套为压紧状态,当上模回移时,被压缩的力释放,将包裹在冲头上的加工正时旋压皮带轮退下。

7.还包括用于导向上模位移方向的导向组件,导向组件包括装于上模板上的导套、装于下模板上的导柱。

8.所述冲头固定板经上垫板装于上模板下面,凹模经下垫板、装配螺钉二和装配定位销二装于下模板的中心位置,下垫板上有与正时孔冲头相适配的排废料孔。排废料孔比凹模上的正时孔大一下,目的是方便排料。

9.根据工件所需要的冲裁力合理选择冲压设备,待加工正时旋压皮带轮所需要的冲裁力,根据加工正时旋压皮带轮的厚度和需要冲裁的孔的数量决定,计算公式为:t

冲

=所有待加工孔的周长x材料厚度x40,t

冲

为所需要的冲裁力,单位为kg;所有待加工孔的周长单位为mm,材料厚度单位为mm;x表示乘号, 40为系数。聚氨酯橡胶套在装配后,聚氨酯橡胶套处于自由状态下,退料板高出冲头3-5mm,其中退料力t

退

=kt

冲

,其中k=0.05。正时孔冲头与凹模间隙配合,双边间隙配合的间隙为材料厚度的10

±

2%。

10.所述冲头为正时孔冲头,正时孔冲头共计60个,每两个之间为6度,呈圆周阵列,固定在冲头固定板上,每一个正时孔冲头与凹模上每个正时孔对应,两者之间有一定间隙;所述凹模上有所需冲的正时孔,共计60个,每两个之间为6度,呈圆周阵列,每一个孔与正时孔冲头相对应。每个正时孔与中心定位销和腰形定位销有精确的位置关系,正时孔与正时孔之间有隔筋,隔筋的宽度与所加工正时皮带轮上正时孔隔筋一致;所述凹模为圆柱环,凹模上有与装配螺钉三和装配销钉三相对应的销孔;定位销固定板为台阶形圆柱体,包括位于上部的大圆柱部、位于下部的小圆柱部,小圆柱部手装于凹模的内腔中,用于将定位销固定板装配在凹模上的装配螺钉三和装配销钉三装于大圆柱部外圈处,大圆柱部中部有与中心定位销和腰形定位销相对应的安装孔。

11.所述正时孔冲头的分度圆轴线与凹模正时孔的分度圆轴线重合;所述正时孔冲头的分度圆圆心与凹模正时孔b2的分度圆b1圆心重合;多个正时孔b2的分度圆b1的圆心与中心定位销轴线重合,腰形定位销与凹模正时孔呈固定角度。

12.一种正时旋压皮带轮的冲正时孔辅助工装,带导套的上模板、用于紧配在上模板中的上垫板、固定板、正时孔冲头、退料板、用于退料的聚氨酯橡胶套、退料螺钉、装配螺钉一、装配销钉一装配在一起组成了冲正时孔工装的上模;正时孔冲头过盈配合装配在固定板中,装配螺钉一和装配销钉一将上垫板和固定板装配在上模板的中心位置,退料板中间有用于和正时孔冲头相适配的孔,退料螺钉穿过聚氨酯橡胶套将退料板装配在上模板上,在退料板的外圈均匀分布一组与退料螺钉配合装配的螺栓孔。当正时孔冲裁时,聚氨酯橡胶套为压紧状态,当上模回移时,被压缩的力释放,将包裹在冲头上的加工正时旋压皮带轮退下;带导柱的下模板、下垫板、凹模、定位销固定板、中心定位销、腰形定位销、装配螺钉二、装配定位销二、装配螺钉三、装配销钉三组成下模;其中装配螺钉三和装配销钉三将定位销固定板装配在凹模上,定位销固定板和凹模装配为一体后一起加工凹模上的正时孔和定位销固定板上与两个定位销配合的两个孔,所述两个定位销为中心定位销和腰形定位销,另一组装配螺钉二和装配定位销二将凹模和下垫板装配在下模板的中心位置;导套与导柱配合形成导向组件,导套在上模板前后方向的中间位置,导柱在下模板前后方向的中间位置。

13.工作时,先以旋压时的内壁定位,冲压出包含中心孔和腰形孔孔内的所有安装孔,这样可以保证皮带轮的齿槽和中心孔同心,然后再用中心孔和腰孔定位,放在所述的工装

中,一次冲裁出所有的正时信号孔,这样出来的每个正时信号孔与中心孔、腰形孔有精确的位置关系,同时保证了中心孔、正时孔分度圆、皮带运行齿槽圆周中心三者一致。

14.本实用新型冲正时孔辅助工装的高度设计与所选用的冲压设备相匹配,以保证冲正时孔工装能够正常装配在冲压设备上,设备的吨位能够满足所需要的冲裁力。

15.聚氨酯橡胶的高度根据冲头的高度来决定,聚氨酯橡胶在装配后,聚氨酯橡胶处于自由状态下,退料板高出冲头3-5mm, 以达到退料的目的,聚氨酯一般选取8根或者12根均布在冲头周围,以保证退料力的均衡。其中退料力t

退

=kt

冲

,其中k=0.05。

16.正时孔冲头与凹模间隙配合,间隙配合的间隙为材料厚度的(10

±

2%)。它们之间的间隙根据所冲裁工件的厚度决定,间隙一般为材料厚度的10%左右。

17.采用本实用新型冲正时孔辅助工装,在模具加工时,将定位销和凹模先装配后,再加工定位孔和正时孔,保证了模具的精度。在生产时先以旋压后齿槽内壁(即皮带运行齿圆周内壁)定位,冲压出包含中心孔和腰形孔孔内的所有安装孔,然后再用中心孔和腰孔定位,放在冲正时孔工装中。其中中心定位销和凹模上所分布的正时孔分度圆的圆心一致;腰形定位销与凹模正时孔呈固定角度,这样以正时旋压皮带轮的中心孔定位,保证了正时孔以中心孔为基准,均布呈圆周阵列;以腰孔定位为辅,保证了正时孔和皮带轮的腰孔保持固定的角度关系,以保证在发动机在运转时提供精准的正时信号。一次冲裁出所有的正时信号孔,不但加工效率高,而且这样生产出来的每个正时信号孔与中心孔、腰形孔有精确的位置关系,同时保证了中心孔、正时孔分度圆、皮带运行齿槽圆周中心三者一致。

附图说明

18.图1是待加工正时孔的旋压皮带轮的剖视图;

19.图2是待加工正时孔的旋压皮带轮的俯视图;

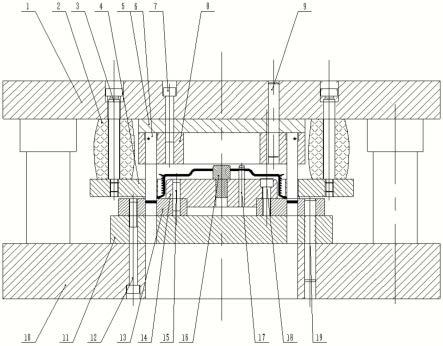

20.图3是本实用新型冲正时孔工装的使用状态图;

21.图4是凹模和定位销固定板装配后一起加工孔的结构示意图;

22.图5是图4的俯视图;

23.图6是已加工正时孔的旋压皮带轮的剖视图;

24.图7是已加工正时孔的旋压皮带轮的结构示意图;

25.图中,1、上模板;2、聚氨酯橡胶套;3、退料螺钉;4、退料板;5、上垫板;6、正时孔冲头;7、装配螺钉一;8、冲头固定板;9、装配定位销一;10、下模板;11、下垫板;12、装配螺钉二;13、凹模;14、定位销固定板;15、装配定位销三;16、中心定位销;17、腰形定位销;18、装配螺钉三;19、装配定位销二。

具体实施方式

26.在加工时先以旋压后齿槽内壁定位,冲压出包含中心孔和腰形孔孔在内的所有安装孔,这样皮带轮的齿槽与皮带轮的中心孔同心,皮带在运行中比较平稳,跳动较小,同时也为后面冲正时孔停供了装夹基准。

27.图1、2中,a’是待加工正时孔的旋压皮带轮,旋压皮带轮安装幅板上有中心孔、腰孔。

28.图3、4、5中,本实用新型包括上模和下模;上模设有上垫板5、冲头固定板8、正时孔

冲头6、退料机构,退料机构包含数个聚氨酯橡胶套2和退料螺钉3及退料板4,上模的正时孔冲头6、退料板4的下端面与待加工正时旋压皮带轮外幅板上面相对应。所述下模包括下模板10、装于下模板10的中心位置处的下垫板11和凹模13、定位装置,定位装置包括装配在凹模上定位销固定板14、中心定位销16、腰形定位销17,其中中心定位销16和凹模13上所分布的正时孔b2分度圆的圆心一致。b1为凹模上的正时分度圆。凹模13为圆柱体,上端的与定位销固定板14装配、中心定位销16和腰形定位销17固定在定位销固定板14中,这两个定位销分别与待加工正时旋压皮带轮的中心孔和腰形孔相适配,将待加工正时旋压皮带轮固定在冲正时孔模具中。凹模13和定位销固定板14是在装配螺钉和装配销钉装配后,一起加工凹模13上的正时孔和定位销固定板14上与定位销配合的两个孔,这样可以保证,正时孔的分度圆的圆心和中心定位销16同心,腰形定位销17与凹模正时孔呈固定角度,装配一起能够加工保证模具制作和零件加工的精度,下端与下垫板11装配,下垫板11主要对凹模13起保护作用。

29.冲头为正时孔冲头6,正时孔冲头6共计60个,每两个之间为6度,呈圆周阵列,固定在冲头固定板8上,每一个正时孔冲头6与凹模13上每个孔对应,两者之间有一定间隙。凹模13上有所需冲的正时孔b2,共计60个,每两个之间为6度,呈圆周阵列,每一个孔与正时孔冲头6相对应。每个正时孔与中心定位销16和腰形定位销17有精确的位置关系,正时孔与正时孔之间有隔筋,隔筋的宽度与所加工正时皮带轮上正时孔隔筋一致。

30.正时孔冲头6的分度圆轴线与凹模13正时孔的分度圆轴线重合;所述正时孔冲头6的分度圆圆心与凹模13正时孔b2的分度圆b1圆心重合;多个正时孔b2的分度圆b1的圆心与中心定位销16轴线重合,腰形定位销与凹模正时孔呈固定角度。

31.中侧带导套的上模板1、用于紧配在上模板1中的上垫板5、固定板8、正时孔冲头6、退料板4、用于退料的聚氨酯橡胶套2、退料螺钉3、装配螺钉一7、装配销钉一9装配在一起组成了冲正时孔工装的上模;正时孔冲头6过盈配合装配在固定板8中,装配螺钉一7和装配销钉一9将上垫板5和固定板8装配在上模板1的中心位置,装配销钉一9主要用于防止装配后固定板8在工作状态时发生转动,导致模具间隙产生偏差。退料板4中间有用于和正时孔冲头6相适配的孔,退料螺钉3穿过聚氨酯橡胶套2将退料板4装配在上垫板5上,在退料板的外圈均匀分布一组与装配螺钉一7配合装配的螺栓孔,当冲裁正时孔时,聚氨酯橡胶套2为压紧状态,当上模回移时,被压缩的力释放,将包裹在正时孔冲头6上的加工正时旋压皮带轮退下。

32.中侧带导柱的下模板10、下垫板11、凹模13、定位销固定板14、中心定位销16、腰形定位销17、装配螺钉二12、装配定位销二19、装配螺钉三18、装配销钉三15组成下模。其中装配螺钉三18和装配销钉三15将定位销固定板14装配在凹模13上,定位销固定板14是和凹模13装配在一起后,在线切割设备上,一次装夹,采用线切割方式一起加工凹模13上的正时孔b2和定位销固定板14上与两个定位销配合的两个孔b3、b4,两个定位销为中心定位销16和腰形定位销17。这样可以保证,正时孔的分度圆的圆心和中心定位销16同心,腰形定位销17与正时孔呈固定角度,装配一起加工能够保证模具制作和零件加工的精度。腰形定位销17与凹模13正时孔b2呈固定角度,这样以正时旋压皮带轮的中心孔定位,保证了正时孔b2以中心孔为基准,均布呈圆周阵列;以腰孔b4定位为辅,保证了正时孔b2和皮带轮的腰孔保持固定的角度关系,以保证在发动机在运转时提供精准的正时信号。另一组装配螺钉二12和

装配定位销二19将凹模13装配在下模板10的中心位置,装配定位销二19主要用于防止装配后凹模13在工作状态时发生转动,导致模具间隙产生偏差。

33.图6、7 为已加工正时孔的旋压皮带轮。a是已加工正时孔的旋压皮带轮的旋压后齿槽, a1是旋压后齿槽,a2是正时孔分度圆,a3是旋压皮带轮的中心孔,a4是旋压皮带轮的腰形孔。

34.正时旋压皮带轮的正时孔通过中心定位销16和腰形定位销17精准定位,通过本实用新型冲正时孔辅助工装,在压力机上将正时信号孔一次性冲压成型,每个正时信号孔与中心孔、腰形孔保持精确的位置关系。

35.本实用新型解决了现有正时旋压皮带轮冲正时孔精度差的弊端,采用旋压后齿槽内壁(即皮带运行齿圆周内壁)定位,冲压出包含中心孔、腰形孔在内的安装孔,然后再采用中心孔和腰形孔定位,一次性冲裁出正时信号孔,不但效率高,而且加工出来的零件,可以保证中心孔、正时孔分度圆、皮带运行齿槽圆周中心三者一致。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1