缩径压铆夹具的制作方法

1.本实用新型涉及汽车橡胶金属零件技术领域,尤其是一种缩径压铆夹具。

背景技术:

2.汽车上的顶端连接板是保证车辆在乘坐舒适性、操纵稳定性以及行驶平顺性等方面的重要部件,而其结构相比其他橡胶金属件也更复杂,其所需要的加工工序也更多。

3.其中涉及的橡胶金属件产品,有金属部分以及包覆在金属部分之外的橡胶皮,一般按以下步骤完成相应工序:先将一侧的橡胶金属件缩径,再将垫片放入内套凹槽中,放入压铆夹具里,然后将凹槽边上的突起往中间挤压,以将橡胶金属件和垫片卡在一起。

4.上述工序所需工装包括缩径夹具和垫片压铆夹具;分别起到缩径和固定作用;两个工装分别只完成一个动作,相应的需要两个工人和两台液压机,还需要将缩径工序完成的产品转移到压铆工序,还存在将未缩径的产品直接在压铆工序装垫片的可能,造成产品瑕疵率高的问题。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的缩径压铆夹具,新增定位导向和压铆结构,从而一次性完成缩径压铆工序。

6.本实用新型所采用的技术方案如下:

7.一种缩径压铆夹具,包括底座,底座上安装有定位导向组件,底座上方配有动力罩,动力罩内安装有压铆组件和缩径哈夫,

8.所述定位导向组件包括:

9.定位块,安装在底座上,

10.定位销,连接在定位块上,

11.所述压铆组件包括:

12.压铆头,穿设在动力罩轴心,且为中空结构,

13.弹簧,穿设在压铆头内,

14.垫片压紧导套,与弹簧相连,垫片压紧导套的底部与定位销配合。

15.作为上述技术方案的进一步改进:

16.所述定位导向组件的定位块内凹设置,定位销的底部落在凹陷位置。

17.所述定位销对应在内凹处的外径小于内凹位置的内径。

18.所述定位销的底部膨胀形成轴肩,轴肩高度高于定位块的高度。

19.所述压铆头朝向底座6的一端设置为锥形。

20.所述缩径哈夫包括若干个环形阵列的哈夫块,相邻哈夫块之间弹性连接;缩径哈夫处于初始状态时,相邻哈夫块之间预留推挤间隙。

21.所述底座6上安装有导柱,动力罩穿设在导柱上往复移动。

22.所述动力罩内部设有复位压簧,所述复位压簧底部圆周承托有顶块;缩径哈夫的

顶端端面与顶块底面相接。

23.所述缩径哈夫处于初始状态时,复位压簧处于初始状态;缩径哈夫合拢时,复位压簧处于压缩状态。

24.所述动力罩靠近底座的内壁设置为斜楔面;缩径哈夫的外圆表面为锥面,与动力罩内壁的斜楔面相契合。

25.本实用新型的有益效果如下:

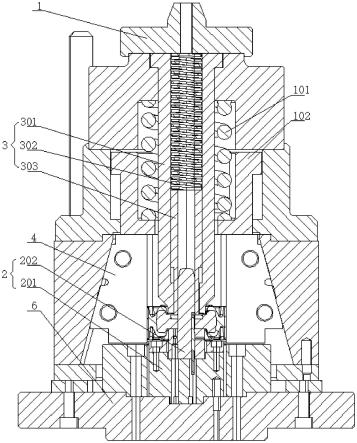

26.本实用新型结构紧凑、合理,操作方便,通过增设定位导向组件,能够对圆形的橡胶金属件进行一次性压铆成型,同时对橡胶金属件端面各处施加均匀的成型力;

27.本实用新型中采用的压铆部件,将圆环形的橡胶金属件定位准确,产品与压铆头能够对中,保证橡胶金属件的内套圈位置能够压铆均匀;

28.本实用新型将常规操作的两道工序合并为一道工序,降低生产成本,提高生产效率;同时,能够降低混料风险,减少工装维护的工作量。

附图说明

29.图1为本实用新型的整体结构示意图。

30.图2为本实用新型的另一视角的整体结构示意图。

31.图3为本实用新型的剖视图。

32.其中:1、动力罩;2、定位导向组件;3、压铆组件;4、缩径哈夫;5、导柱;6、底座;

33.101、复位压簧;102、顶块;

34.201、定位块;202、定位销;

35.301、压铆头;302、弹簧;303、垫片压紧导套。

具体实施方式

36.下面结合附图,说明本实用新型的具体实施方式。

37.如图1-图3所示,本实施例的缩径压铆夹具,包括底座6,底座6上安装有定位导向组件2,底座6上方配有动力罩1,动力罩1使用时下压到底座6 上;动力罩1内安装有压铆组件3和缩径哈夫4;其中,动力罩1的口部设有环形的盖板,缩径哈夫4被托在该盖板上。

38.定位导向组件2包括:

39.定位块201,安装在底座上,

40.定位销202,连接在定位块201上,

41.压铆组件3包括:

42.压铆头301,穿设在动力罩1轴心,且为中空结构,

43.弹簧302,穿设在压铆头301内,

44.垫片压紧导套303,与弹簧302相连,垫片压紧导套303的内孔与定位销 202配合。

45.定位导向组件2的定位块201内凹设置,定位销202底部落在内凹位置。

46.定位销202对应在内凹处的外径小于内凹凹槽的内径。

47.定位销202的底部膨胀形成轴肩,轴肩高度高于定位块201高度。

48.压铆头301朝向底座的一端设置为锥形。

49.缩径哈夫4包括若干个环形阵列的哈夫块,相邻哈夫块之间弹性连接;缩径哈夫4

处于初始状态时,相邻哈夫块之间预留推挤间隙。

50.底座上安装有导柱5,动力罩1穿设在导柱5上往复移动。

51.动力罩1内部设有复位压簧101,复位压簧101底部圆周承托有顶块102;缩径哈夫4的顶端端面与顶块102底面相接。

52.缩径哈夫4处于初始状态时,复位压簧101处于初始状态;缩径哈夫4合拢时,复位压簧101处于压缩状态。

53.动力罩1靠近底座的内壁设置为斜楔面;缩径哈夫4的外圆表面为锥面,与动力罩1内壁的斜楔面相契合。

54.本实用新型的具体结构及工作过程如下:

55.如图1和图2所示,为整体结构示意图,包括底座6、与底座6配合使用的动力罩1。在底座6上安装有至少一根导柱5,导柱5穿设在动力罩1上,动力罩1安装在外界驱动机构,例如机床上,外界动力带动动力罩1沿着导柱5 往复运动。

56.底座6上安装有定位导向组件2,动力罩1内壁设置为斜楔面,斜楔面与缩径哈夫4的圆锥面贴合。

57.在动力罩1内部的上半部分安装有顶块102,顶块102和动力罩1顶壁之间安装复位压簧101。

58.在动力罩1的轴心位置安装定位压铆组件3组件,压铆组件3的压铆头301 下压至靠近定位销202处,在定位组件的定位块201、缩径哈夫4的内壁、压铆头301之间,即为待压铆零件的位置。

59.进行压铆工序时,动力罩1安装在外界动力源,例如液压机等设备上;将待压铆零件,即橡胶金属件套在定位销202上,并在橡胶金属件上加装垫片;

60.液压机带动动力罩1下压,压铆组件3先接触到定位销202,定位销202 伸入垫片压紧导套303中,垫片压紧导套303压在垫片上,此时橡胶金属件和压铆组件3的中心线完全对齐;

61.液压机继续下压,缩径哈夫4的底面与底座6接触;液压机持续下压,底座6将缩径哈夫4挤压上抬,并且相邻哈夫块之间的间隙缩小;本实施例中,相邻的哈夫块之间通过弹性件连接,如压簧;缩径哈夫4缩拢的过程中,橡胶金属件的外径被挤压缩小,同时,压铆组件3的压铆头301轴向加压,挤压橡胶金属件中间位置的凸台等结构,使凸台内翻,将垫片扣住。

62.液压机带动动力罩1完全压在底座6上后,压铆工序完成,液压机带动动力罩1提起,复位压簧101推动顶块102、顶块102推动哈夫块复位,准备下一个橡胶金属件的压铆动作。

63.本实用新型将缩径和压装垫片集中在一个工装中,只需一次加压即可完成一个零件的加工,工作效率高,因两道工序之间偏差而造成的空压率也有所降低。

64.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1