一种汽车高压油泵组装机的制作方法

1.本实用新型涉及汽车高压油泵组装技术领域,具体为一种汽车高压油泵组装机。

背景技术:

2.汽车高压油泵是一种既轻便又紧凑的泵,油泵的泵体加工完成后,需要在泵体上组装上各个可运动的模制件。

3.如申请号为cn201921327298.1的实用新型公开了一种汽车高压油泵泵体组装台,包括:控制开关,所述控制开关设于底板的上表面,所述控制开关的输入端与外部电源的输出端电连接。该实用新型解决了目前在泵体组装时,由于没有专门的组装台,需要多名工人围绕着泵体依次装上各个零件,整个组装过程耗费大量的人力与时间的技术问题。

4.类似于上述申请的汽车高压油泵泵体组装台目前还存在以下不足:油泵的泵体加工完成后,需要进行各可运动模制件位于泵体的组装,缺乏相应的组装工作台使得安装人员无序围绕泵体站立,极易导致工序混乱及安装出错。

5.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提出一种汽车高压油泵组装机,以期达到更具有更加实用价值性的目的。

技术实现要素:

6.本实用新型的目的在于提供一种汽车高压油泵组装机,以解决上述背景技术中提出的问题。

7.为实现上述目的,本实用新型提供如下技术方案:包括工作台和定位组件,所述工作台顶部中端固定安装有用于多工位滑动切换的定位组件,所述定位组件包括轨道、柱凸、组装台、滑柱、压柄、弹簧和l形限位件,所述轨道两侧端面横向等间距分布有柱凸,且轨道顶部滑动安装有组装台,所述组装台“凸”字形结构两侧纵向滑动安装有滑柱,且滑柱顶部一体式固定安装有压柄,所述滑柱中部套装有弹簧,且弹簧直径大于组装台两侧开孔宽度,所述滑柱底部面向轨道一侧一体式固定安装有l形限位件,且l形限位件外形与柱凸间隔相契合。

8.进一步的,所述工作台底部四周焊接固定有支脚,且工作台底部端面贴合安装有工具盒,所述工作台顶部正反两侧等间距设有工位隔板。

9.进一步的,所述工作台顶部左侧固定安装有转盘座,且转盘座顶部转动安装有小型悬臂。

10.进一步的,所述小型悬臂中部固定安装有卷扬机,且卷扬机输出端连接有绳索。

11.进一步的,所述工作台顶部正反两侧分布有用于汽车高压油泵固定夹持的夹持组件,所述夹持组件包括气缸座和边沿,所述气缸座顶部边缘处固定安装有边沿,且气缸座底部与工作台相固定。

12.进一步的,所述夹持组件还包括伸缩杆、夹臂和曲柄,所述气缸座顶部输出端固定安装有伸缩杆,且伸缩杆顶部转动连接有夹臂,所述夹臂中部转动连接有曲柄,且曲柄远离

夹臂一侧与边沿转动连接。

13.进一步的,所述夹持组件还包括拆装螺栓和替换夹头,所述夹臂远离伸缩杆一端设有拆装螺栓,且夹臂通过拆装螺栓与替换夹头固定连接。

14.与现有技术相比,本实用新型的有益效果是:本技术提供一种汽车高压油泵组装机,通过工位隔板将加工完成的泵体后续的可运动模制件组装环节分为多个连续工位,操作人员按组装次序依次站立于对应的工位上,严格按照组装的流程与次序进行泵体的组装,有效规避因人员无序围绕泵体组装极易导致工序混乱及安装出错的问题。

15.1.本实用新型通过定位组件的设置,通过按压压柄使得l形限位件脱离与柱凸间隔的卡合,即可实现组装台位于轨道表面的滑动,将置于组装台之上的泵体自由于各工位间切换,反之松开压柄即可实现组装台位置的固定;

16.2.本实用新型通过夹持组件的设置,通过拆装螺栓实现对替换夹头的快捷替换,以适应不同异形工件的夹持需求,本案的夹持组件结构简单,以高压气体作为动力,夹持快速稳定,适用性更强;

17.3.本实用新型通过工位隔板的设置,通过工位隔板将加工完成的泵体后续的可运动模制件组装环节分为多个连续工位,操作人员按组装次序依次站立于对应的工位上,严格按照组装的流程与次序进行泵体的组装。

附图说明

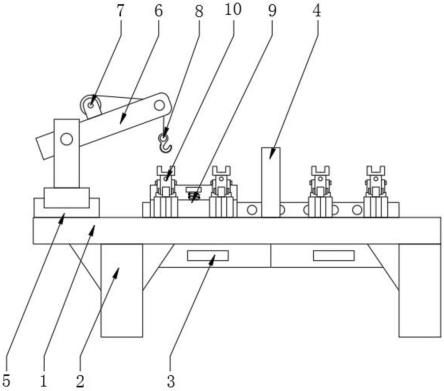

18.图1为本实用新型整体正视结构示意图;

19.图2为本实用新型定位组件立体结构示意图;

20.图3为本实用新型夹持组件侧视结构示意图。

21.图中:1、工作台;2、支脚;3、工具盒;4、工位隔板;5、转盘座;6、小型悬臂;7、卷扬机;8、绳索;9、定位组件;901、轨道;902、柱凸;903、组装台;904、滑柱;905、压柄;906、弹簧;907、l形限位件;10、夹持组件;1001、气缸座;1002、边沿;1003、伸缩杆;1004、夹臂;1005、曲柄;1006、拆装螺栓;1007、替换夹头。

具体实施方式

22.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

23.如图1-2所示,工作台1底部四周焊接固定有支脚2,且工作台1底部端面贴合安装有工具盒3,工作台1顶部正反两侧等间距设有工位隔板4,通过工位隔板4将加工完成的泵体后续的可运动模制件组装环节分为多个连续工位,操作人员按组装次序依次站立于对应的工位上,严格按照组装的流程与次序进行泵体的组装,工作台1顶部左侧固定安装有转盘座5,且转盘座5顶部转动安装有小型悬臂6,小型悬臂6中部固定安装有卷扬机7,且卷扬机7输出端连接有绳索8,操控小型悬臂6位于转盘座5旋转,通过卷扬机7输出端绳索8抓取汽车高压油泵的泵体并将其放置于组装台903上,工作台1顶部中端固定安装有用于多工位滑动切换的定位组件9,定位组件9包括轨道901、柱凸902、组装台903、滑柱904、压柄905、弹簧906和l形限位件907,轨道901两侧端面横向等间距分布有柱凸902,且轨道901顶部滑动安装有组装台903,组装台903“凸”字形结构两侧纵向滑动安装有滑柱904,且滑柱904顶部一

体式固定安装有压柄905,滑柱904中部套装有弹簧906,且弹簧906直径大于组装台903两侧开孔宽度,滑柱904底部面向轨道901一侧一体式固定安装有l形限位件907,且l形限位件907外形与柱凸902间隔相契合,当前工位的组装工序完毕后,使用人员通过按压压柄905使得l形限位件907脱离与柱凸902间隔的卡合,即可实现组装台903位于轨道901表面的滑动,将置于组装台903之上的泵体自由于各工位间切换,反之松开压柄905即可实现组装台903位置的固定,将泵体停滞于下一个工位前等待可运动模制件的组装直至泵体组装完成;

24.如图3所示,工作台1顶部正反两侧分布有用于汽车高压油泵固定夹持的夹持组件10,夹持组件10包括气缸座1001和边沿1002,气缸座1001顶部边缘处固定安装有边沿1002,且气缸座1001底部与工作台1相固定,夹持组件10还包括伸缩杆1003、夹臂1004和曲柄1005,气缸座1001顶部输出端固定安装有伸缩杆1003,且伸缩杆1003顶部转动连接有夹臂1004,夹臂1004中部转动连接有曲柄1005,且曲柄1005远离夹臂1004一侧与边沿1002转动连接,夹持组件10还包括拆装螺栓1006和替换夹头1007,夹臂1004远离伸缩杆1003一端设有拆装螺栓1006,且夹臂1004通过拆装螺栓1006与替换夹头1007固定连接,启用气缸座1001并使其输出端伸缩杆1003伸长,伸缩杆1003带动顶部夹臂1004转动的同时,夹臂1004通过中部曲柄1005位于边沿1002顶部同步转动,实现夹臂1004输出端替换夹头1007对泵体的夹持,通过拆装螺栓1006可以实现对替换夹头1007的快捷替换。

25.工作原理:在使用该一种汽车高压油泵组装机时,通过工位隔板4将加工完成的泵体后续的可运动模制件组装环节分为多个连续工位,操作人员按组装次序依次站立于对应的工位上,严格按照组装的流程与次序进行泵体的组装,首先操控小型悬臂6位于转盘座5旋转,通过卷扬机7输出端绳索8抓取汽车高压油泵的泵体并将其放置于组装台903上,启用气缸座1001并使其输出端伸缩杆1003伸长,伸缩杆1003带动顶部夹臂1004转动的同时,夹臂1004通过中部曲柄1005位于边沿1002顶部同步转动,实现夹臂1004输出端替换夹头1007对泵体的夹持,通过拆装螺栓1006可以实现对替换夹头1007的快捷替换,以适应不同异形工件的夹持需求,当前工位的组装工序完毕后,使用人员通过按压压柄905使得l形限位件907脱离与柱凸902间隔的卡合,即可实现组装台903位于轨道901表面的滑动,将置于组装台903之上的泵体自由于各工位间切换,反之松开压柄905即可实现组装台903位置的固定,将泵体停滞于下一个工位前等待可运动模制件的组装直至泵体组装完成。

26.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1