一种塔机板材的等离子切割机的承载架的制作方法

1.本实用新型涉及塔机零部件加工设备领域,具体涉及一种塔机板材的等离子切割机的承载架。

背景技术:

2.现在采用等离子对板材进行切割,这样切割出来的板材精度比较好且切割的效率也比较高,但是等离子切割机在切割板材的时候,板材融化产生的熔渣会滴落在支撑板材的承载架上,当熔渣冷却后,承载架上的熔渣会粘附在承载架上无法清除下来,这样长期使用的话,当承载架上熔渣比较多的时候,这样需要更换承载架,这样成本比较大;同时当承载架上熔渣比较多的时候,当熔渣突出承载架并壁承载高的时候,这样下次板材放置在承载架上的时候,会导致板材放置不平整,这样需要人工对不平整的地方进行打磨,这样耽误板材切割的效率。

3.专利号:202122412299 .x,专利名称为一种可收集熔渣环保型等离子切割机中提到等离子切割机切割板材的时候,等离子切割机在对板材等切割加工时,由于高温将材料切除部位融化使材料完成切割,切割过程中等离子切割产生的熔渣会在冷却过程中凝固在设备内腔上的支架上,凝固后的熔渣难以清理回收,污染环境;上述专利通过利用打磨辊将熔渣从放置板上打磨下来,打磨掉落的碎渣通过毛刷清理掉,最后再利用第一喷头将水喷洒在放置板上将细小的碎渣冲走,通过打磨的方式承载板上的熔渣,这样在打磨的时候无法进行板材切割,这样效率降低。

技术实现要素:

4.针对上述现有技术的不足,本实用新型提出了一种塔机板材的等离子切割机的承载架,本技术通过打磨的方式实现对承载架上的熔渣进行打磨,这样保证承载架表面上的平整,这样不会影响板材的切割的效率。

5.为实现上述目的,本实用新型的方案:一种塔机板材的等离子切割机的承载架,包括支撑板、旋转机构与打磨机构,多块支撑板并排设置,通过多块支撑板的顶部对板材进行支撑,多块支撑板设置在箱体内,在每块支撑板的两侧设置有旋转机构且旋转机构设置在箱体内壁上,通过旋转机构实现支撑板的旋转,在多块支撑板的底部设置有打磨机构,在打磨机构与箱体内壁之间设置有移动组件,通过移动组件实现打磨机组件的移动,这样可以实现打磨机构对支撑板的底部进行打磨,这样可以避免在放置板材前熔渣突出支撑板而导致板材放置不平整;打磨机构包括打磨轮、升降组件与驱动组件,在打磨轮位于支撑板的底部且打磨轮与支撑板的底部接触,在打磨轮的两端设置有轴承轴承座,在轴承座底部设置有升降组件,升降组件与移动组件进行连接,通过移动组件带动打磨轮进行移动,在箱体内壁上固定有多根支撑立柱,支撑立柱顶部与支撑板顶部平齐,当支撑板摆动的时候,支撑立柱对板材进行支撑。

6.优选地,旋转机构包括曲柄轴、滑瓦、连接杆与旋转组件,其中每块支撑板的两端

固定有曲柄轴且曲柄轴的另外一端通过轴承安装在箱体内壁上,在曲柄轴的曲柄处套有滑瓦且相邻滑瓦之间通过连接杆进行连接,这样实现多个曲柄轴同步转动,位于两侧支撑板上的曲柄轴上设置有旋转组件,通过旋转组件带动曲柄轴进行旋转,曲柄轴之间通过连接杆进行旋转,这样实现支撑板的顶部与底部进行切换,这样便于打磨轮进行打磨,这样不会影响支撑板顶部板材的切割。

7.优选地,移动组件包括移动轨道、牵引链条、旋转轮与滑动座,移动轨道为两道且两道移动轨道横向设置在箱体两侧内部上,在每道移动轨道上设置有在移动轨道上进行滑动的滑动座,在箱体内壁上设置有多个通过电机驱动的旋转轮,旋转轮为齿轮,齿轮上套有牵引链条,牵引链条与滑动座进行连接,滑动座通过牵引链条进行移动;在滑动座顶部固定有升降组件,升降组件包括竖向导轨、升降座与升降液压缸,在滑动座顶面上固定有两根相对设置的竖向导轨,在两根竖向导轨之间设置有与竖向导轨滑动配合的升降座,在升降座与滑动座之间设置有升降液压缸,通过升降液压缸实现升降座的升降,在升降座上设置有驱动打磨轮进行转动的驱动组件。

8.与现有技术相比,本实用新型的优点在于:本技术通过打磨的方式实现对承载架上的熔渣进行打磨,这样保证承载架表面上的平整,这样不会影响板材的切割的效率。

附图说明

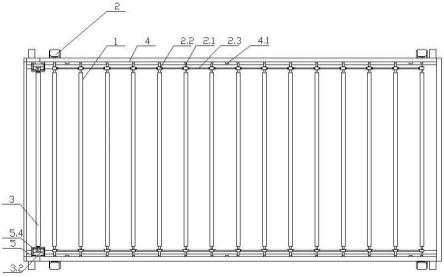

9.图1为本实用新型的俯视图。

10.图2为本实用新型的剖视图。

11.图3为本实用新型旋转机构的示意图。

12.图4为本实用新型升降组件的示意图。

13.其中,1、支撑板,2、旋转机构,2.1、曲柄轴,2.2、滑瓦,2.3、连接杆,2.4、旋转组件,3、打磨机构,3.1、打磨轮,3.2、升降组件,3.3、竖向导轨,3.4、升降座,3.5、升降液压缸,3.6、驱动组件,4、箱体,4.1、支撑立柱,5、移动组件,5.1、移动轨道,5.2、牵引链条,5.3、旋转轮,5.4、滑动座。

具体实施方式

14.现结合附图,对本实用新型进一步的阐述。

15.如图1-4所示,一种塔机板材的等离子切割机的承载架,包括支撑板1、旋转机构2与打磨机构3,多块支撑板1横向并排设置,通过多块支撑板1的顶部对板材进行支撑(即为待切割的板材放置在多块支撑板1上),多块支撑板1设置在箱体4内(箱体4为顶部开口的箱体4,支撑板1设置在箱体4内),在每块支撑板1的两侧设置有旋转机构2且旋转机构2设置在箱体4内壁上,通过旋转机构2实现支撑板1的旋转,通过旋转机构2带动支撑板1进行旋转,这样可以实现支撑板1顶部与底部切换位置,当支撑板1的顶部对板材进行支撑并切割完毕后,支撑板1的顶部淤积有熔渣,这样会影响下次板材放置是否水平,当支撑板1上的熔渣突出支持板的时候,板材放置在支撑板1上的时候会发生倾斜,这样影响切割的精度,当板材发生倾斜的时候,板材的切割会发生偏差,本技术通过旋转机构2带动支撑板1进行旋转,这样支撑板1进行打磨平整的底部旋转到上方对板材进行支撑,这样可以避免放置不平整的情况;在多块支撑板1的底部设置有打磨机构3,在打磨机构3与箱体4内壁之间设置有移动

组件5,通过移动组件5实现打磨机组件的左右移动,这样打磨组件在左右移动的时候,对支撑板1的底部进行打磨使其底部平整,这样可以避免熔渣对板材放置的影响,打磨机构3对支撑板1的底部进行打磨,这样可以避免在放置板材前熔渣突出支撑板1而导致板材放置不平整,这样不会影响板材切割的精度,同时当板材放置在支撑板1的顶部时,打磨机构3可以对支撑板1的底部进行底部,同时通过支撑板1的旋转可以实现将支撑板1的底部旋转到顶部对板材进行支撑;打磨机构3包括打磨轮3.1、升降组件3.2与驱动组件3.6,在打磨轮3.1位于支撑板1的底部且打磨轮3.1与支撑板1的底部接触(打磨轮3.1通过移动组件5实现依次对每块支撑板1底部进行打磨,这样将支撑板1底部的熔渣打磨平整,这样保证多块支撑板1底部的品质),在打磨轮3.1的两端设置有轴承轴承座(打磨轮3.1的两端通过焊接的方式固定有转轴且转轴伸入到轴承内,轴承座将轴承装夹起来,这样打磨轮3.1进行旋转),在轴承座底部通过螺栓紧固的方式固定有升降组件3.2,通过伸缩组件实现打磨轮3.1的升降,这样实现对支撑板1的打磨与让位,当伸缩组件顶升的时候,打磨轮3.1与支撑板1的底部接触进行打磨,当伸缩组件回缩的时候,打磨轮3.1下降离开支撑板1,升降组件3.2与移动组件5进行连接,通过移动组件5带动打磨轮3.1进行左右移动(这样通过移动组件5实现打磨轮3.1的打磨与回位),在箱体4内壁上通过螺栓紧固的方式固定有多根支撑立柱4.1,支撑立柱4.1顶部与支撑板1顶部平齐,当支撑板1旋转摆动的时候,支撑立柱4.1对板材进行支撑。

16.旋转机构2包括曲柄轴2.1、滑瓦2.2、连接杆2.3与旋转组件2.4,其中每块支撑板1的两端通过焊接的方式固定有曲柄轴2.1且曲柄轴2.1的另外一端通过轴承安装在箱体4内壁上,这样曲柄轴2.1可以进行转动,在曲柄轴2.1的曲柄处套有滑瓦2.2且相邻滑瓦2.2之间通过连接杆2.3进行焊接连接(这样通过连接杆2.3以及滑瓦2.2进行相邻曲柄轴2.1之间的旋转联动),这样实现多个曲柄轴2.1同步转动,多个曲柄轴2.1联动的话,这样可以实现多块支撑板1进行旋转实现位置的切换,位于左右两侧支撑板1上的曲柄轴2.1上通过焊接的方式固定有旋转组件2.4(旋转组件2.4即为步进电机,电机的外壳通过螺栓固定在箱体4外壁上,步进电机的输出轴伸入箱体4内与曲柄轴2.1进行连接并传动),通过旋转组件2.4带动曲柄轴2.1进行旋转,曲柄轴2.1之间通过连接杆2.3进行旋转,这样实现支撑板1的顶部与底部进行切换,这样便于打磨轮3.1进行打磨,这样不会影响支撑板1顶部板材的切割(支撑板1顶部在进行切割的时候,支撑板1的底部在进行打磨)。

17.移动组件5包括移动轨道5.1、牵引链条5.2、旋转轮5.3与滑动座5.4,移动轨道5.1为两道且两道移动轨道5.1横向设置在箱体4两侧内壁上(移动轨道5.1为横向设置的轨道且移动轨道5.1通过螺栓固定在箱体4内壁上),在每道移动轨道5.1上卡设有在移动轨道5.1上进行滑动的滑动座5.4,在箱体4内壁上通过轴承固定有多个通过电机驱动的旋转轮5.3,旋转轮5.3为齿轮,齿轮上套有牵引链条5.2,牵引链条5.2与滑动座5.4通过焊接的方式进行连接,滑动座5.4通过牵引链条5.2进行移动,齿轮上通过焊接方式固定有电机输出轴且电机外壳通过螺栓固定在箱体4外壁上,通过电机带动旋转轮5.3进行转动,这样旋转轮5.3带动链条左右移动,这样实现滑动座5.4的左右移动;在滑动座5.4顶部通过螺栓紧固的方式固定有升降组件3.2,升降组件3.2包括竖向导轨3.3、升降座3.4与升降液压缸3.5,在滑动座5.4顶面上通过焊接的方式固定有两根相对设置的竖向导轨3.3,在两根竖向导轨3.3之间卡设有与竖向导轨3.3滑动配合的升降座3.4,这样升降座3.4沿着竖向轨道进行竖

向升降,在升降座3.4与滑动座5.4之间通过焊接的方式固定有升降液压缸3.5,升降液压缸3.5的缸体通过螺栓固定在滑动座5.4上,升降液压缸3.5的活塞杆通过焊接的方式固定在升降座3.4的底部,通过升降液压缸3.5的伸缩实现升降座3.4的升降,通过升降液压缸3.5实现升降座3.4的升降,在升降座3.4上设置有驱动打磨轮3.1进行转动的驱动组件3.6(驱动组件3.6同样为电机,电机的输出轴与打磨轮3.1的两端均通过焊接的有齿轮,两个齿轮通过与链条啮合进行传动,这样实现驱动组件3.6驱动打磨轮3.1进行旋转)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1