一种高精准度弹簧钢丝生产切割装置的制作方法

1.本实用新型涉及弹簧钢丝技术领域,更具体的说,本实用新型涉及一种高精准度弹簧钢丝生产切割装置。

背景技术:

2.弹簧钢丝是用于做弹簧或钢丝型件的一种钢丝。弹簧钢丝的强度按品种、标准和规格的不同,抗拉强度等级可在1000-3000兆帕范围,弹簧钢丝具有一定的强度、高韧性和良好的卷簧性能。弹簧钢丝在成型加工时,需要切割成一定长度,用作不同用途。

3.而现有的弹簧钢丝生产切割装置,通常需要通过人工来控制弹簧钢丝的切割长度及切割精度,自动化程度较低,并且在切割时,弹簧钢丝会大幅度回弹,导致弹簧钢丝发生偏移,从而影响弹簧钢丝的切割精度。因此,有必要提供一种高精准度弹簧钢丝生产切割装置,以克服上述缺陷。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种高精准度弹簧钢丝生产切割装置,以解决上述背景技术中描述问题。

5.本实用新型一种高精准度弹簧钢丝生产切割装置的目的与功效,由以下具体技术手段达成:一种高精准度弹簧钢丝生产切割装置,包括装置主体和右端固定安装集料箱,装置主体右端上表面两侧安装有安装架,安装架的顶部安装有顶板,顶板的两侧均安装有防护板;装置主体的上表面中部安装有传送组件,传送组件与控制系统连接,传送组件的两侧均匀设置有若干个限位块,限位块一端一体化设置有呈锥形的触板;传送组件靠近安装架的两侧设有红外光接收器与红外光发射器,红外光接收器与红外光发射器均与控制系统连接;顶板上与防护板内包括有滑槽、定位凸块、活动板、切割刀以及刮刀的切割组件。

6.优选的,传送组件的上表面略高于装置主体的上表面。

7.优选的,触板抵接于弹簧钢丝一侧,两侧的限位块相互呈反向设置,若干个限位块底部安装有转盘,转盘底部安装有电机。

8.优选的,顶板中开设有滑槽,滑槽内壁均匀卡接有若干个定位凸块。

9.优选的,滑槽中竖直贯穿连接有活动板,活动板整体呈“t”字状结构。

10.优选的,活动板底部安装有液压杆,液压杆底部安装有切割刀,切割刀的侧边以其中部为轴心活动设置有刮刀。

11.优选的,红外光接收器与红外光发射器为对称设置。

12.优选的,装置主体的右侧顶部安装有导料板,导料板呈左上右下倾斜设置,导料板位于集料箱的正上方。

13.本实用新型提供的高精准度弹簧钢丝生产切割装置具备以下有益效果:

14.1、该高精准度弹簧钢丝生产切割装置,通过红外光发射器发出红外光线被红外光接收器接收时,控制系统将控制传送组件对弹簧钢丝进行运输,保障弹簧钢丝运输的持续

性,且通过控制系统设定送料时间,保证弹簧钢丝每次运输的时间一致,从而保证其切割长度一致。

15.2、该高精准度弹簧钢丝生产切割装置,通过转盘推动触板转动抵接于弹簧钢丝,且利用锥形的触板,使得触板能够根据不同规格弹簧钢丝进行抵接,可以调整触板与弹簧钢丝之间的间距,避免在切割时弹簧钢丝与限位块之间距离过长造成不稳定的情况,降低弹簧钢丝的切割精准度,适用于不同直径的弹簧钢丝。

16.3、该高精准度弹簧钢丝生产切割装置,通过活动板在滑槽中移动,便于调整切割刀的位置,避免切割刀位置偏移不利于切割,且通过定位凸块实现对活动板进行限位的作用,避免活动板在滑槽中随意移动,进一步提高弹簧钢丝的加工精度。

附图说明

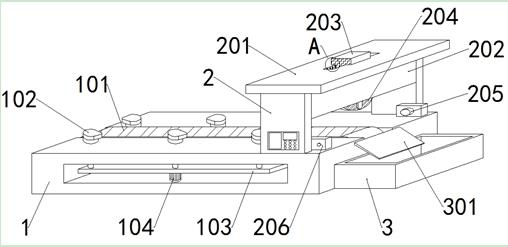

17.图1为本实用新型整体示意图;

18.图2为本实用新型整体俯视示意图;

19.图3为本实用新型限位块结构示意图;

20.图4为本实用新型a的放大结构示意图;

21.图5为本实用新型切割刀结构示意图;

22.图1-5中,部件名称与附图编号的对应关系为:

23.1-装置主体、101-传送组件、102-限位块、1021-触板、103-转盘、104-电机、2-安装架、201-顶板、2011-滑槽、2012-定位凸块、202-防护板、203-活动板、204-切割刀、2041-刮刀、205-红外光接收器、206-红外光发射器、207-液压杆、3-集料箱、301-导料板。

具体实施方式

24.实施例一:

25.如图1-5所示,一种高精准度弹簧钢丝生产切割装置,包括装置主体1和右端固定安装集料箱3,装置主体1右端上表面两侧安装有安装架2,安装架2的顶部安装有顶板201,顶板201的两侧均安装有防护板202,顶板201上与防护板202内包括有滑槽2011、定位凸块2012、活动板203、切割刀204以及刀片刮刀2041的切割组件。

26.其中,装置主体1的上表面中部安装有传送组件101,传送组件101的上表面略高于装置主体1的上表面,通过传送组件101与控制系统电性连接,设定传送组件101的送料时间,保证弹簧钢丝每次运输的时间一致,从而保证其切割长度一致。

27.其中,传送组件101的两侧均匀设置有若干个限位块102,限位块102一端一体化设置有呈锥形的触板1021,触板1021抵接于弹簧钢丝一侧,两侧的限位块102相互呈反向设置,若干个限位块102底部安装有转盘103,转盘103底部安装有电机104,当传送组件101运输停止后,通过转盘103推动触板1021转动抵接于弹簧钢丝,且利用锥形的触板1021,使得触板1021能够根据不同规格弹簧钢丝进行抵接,可以调整触板1021与弹簧钢丝之间的间距,适用于不同直径的弹簧钢丝,避免在切割时弹簧钢丝与限位块102之间距离过长造成不稳定的情况,降低弹簧钢丝的切割精准度。

28.其中,顶板201中开设有滑槽2011,滑槽2011中竖直贯穿连接有活动板203,活动板203整体呈“t”字状结构,活动板203底部安装有液压杆207,液压杆207设置于两个防护板

202之间,液压杆207底部安装有切割刀204,通过活动板203在滑槽2011中移动,便于调整液压杆207与切割刀204的位置,避免切割刀204位置偏移不利于切割,并利用液压杆207带动切割刀204向下移动对弹簧钢丝进行切割。

29.其中,滑槽2011内壁均匀卡接有若干个定位凸块2012,通过定位凸块2012实现对活动板203进行限位的作用,避免活动板203在滑槽2011中随意移动,进一步提高弹簧钢丝的加工精度。

30.其中,切割刀204的两侧均活动连接有刮刀2041,刮刀2041以切割刀204中部为轴心设置,通过刮刀2041便于对切割刀204两侧粘附的废屑进行刮除,避免切割刀204上粘附的废屑影响后续的切割效果。

31.其中,装置主体1的右侧顶部安装有导料板301,导料板301呈左上右下倾斜设置,导料板301位于集料箱3的正上方,通过倾斜导料板301便于将切割后的弹簧钢丝快速下料,落至集料箱3内进行收集。

32.其中,在两个安装架2的内侧端分别安装有红外光接收器205与红外光发射器206,红外光接收器205与红外光发射器206为对称设置,红外光接收器205与红外光发射器206均与控制系统连接,当切割刀204切割完成后,红外光接收器205与红外光发射器206之间没有阻挡物,通过红外光发射器206发出红外光线被红外光接收器205接收,控制系统将控制传送组件101对弹簧钢丝进行运输,保障弹簧钢丝运输的持续性。

33.实施例2,实施例2与实施例1不同在于,装置主体1前端开设有开口,传送组件101的长度略长于转盘103的长度,传送组件101底部与转盘103之间留有间隙,通过传送组件101上的废屑通过不断运输,使得废屑掉落至装置主体1内部和转盘103上,并通过装置主体1前端的开口,便于对废屑进行清理。

34.以上的仅是本实用新型的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新型构思的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1