一种高效加工的缸孔粗镗刀的制作方法

1.本实用新型涉及发动机缸孔加工技术领域,具体涉及一种高效加工的缸孔粗镗刀。

背景技术:

2.发动机是一种能够把其它形式的能转化为机械能的机器,包括如内燃机(往复活塞式发动机)、外燃机(斯特林发动机、蒸汽机等)、喷气发动机、电动机等,发动机缸体在加工过程中,往往需要使用粗镗刀对缸孔进行加工。

3.在粗加工缸体缸孔的时候,由于缸孔的深度深,孔数多,普通的粗镗刀刃口数少,加工时间长,效率低,同时粗加工结束后,缸孔还有上下倒角需要加工,而现有技术中需要先将粗镗刀从缸孔内取出,然后更换专用的倒角刀进入缸孔内进行加工,导致整个加工流程时间变长,导致加工效率低。

技术实现要素:

4.本实用新型的目的是提供一种高效加工的缸孔粗镗刀,以解决现有技术中的上述不足之处。

5.为了实现上述目的,本实用新型提供如下技术方案:一种高效加工的缸孔粗镗刀,包括刀体,还包括:若干第一加工组件,若干所述第一加工组件设置在刀体的最前端,所述第一加工组件包括通过第一连接结构安装在刀体上的第一加工刀片;第二加工组件,所述第二加工组件设置在刀体的中段,所述第二加工组件包括通过第二连接结构安装在刀体上的第二加工刀片。

6.作为优选,所述第一加工组件为五组,五组所述第一加工组件圆周阵列设在刀体上。

7.作为优选,所述第一连接结构包括第一刀卡,所述第一刀卡上开设有第一安装孔,所述刀体上开设有第一安装槽,所述刀体上开设有与第一安装槽相连通的第一螺纹槽,所述第一安装孔内插设有与第一螺纹槽螺纹连接的第一螺丝,所述第一加工刀片通过第一连接螺丝安装在第一刀卡上。

8.作为优选,所述第二连接结构包括第二刀卡,所述第二刀卡上开设有第二安装孔,所述刀体上开设有第二安装槽,所述刀体上开设有与第二安装槽相连通的第二螺纹槽,所述第二安装孔内插设有与第二螺纹槽螺纹连接的第二螺丝,所述第二加工刀片通过第二连接螺丝安装在第二刀卡上。

9.作为优选,所述第一刀卡上开设有与第一加工刀片相适配的第一刀片槽,所述第二刀卡上开设有与第二加工刀片相适配的第二刀片槽。

10.作为优选,所述第二加工刀片从刀体表面伸出的长度大于第一加工刀片从刀体表面伸出的长度。

11.作为优选,所述第一刀卡和第二刀卡上均设置有斜边。

12.在上述技术方案中,本实用新型提供一种高效加工的缸孔粗镗刀,具备以下有益效果:若干第一加工刀片通过第一连接结构安装在刀体的最前端,当对发动机缸体缸孔进行加工时,若干第一加工刀片将同时对缸孔进行加工,切割效率更高,同时第一加工刀片的刀尖部分用来进行对缸孔内壁进行加工,而第一加工刀片靠近第二加工刀片且远离刀体中轴的一侧可以对下缸孔进行倒角,同时当第一加工刀片伸入缸孔内后,第二加工刀片可对上缸孔进行倒角,从而避免换刀而进行倒角。

附图说明

13.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

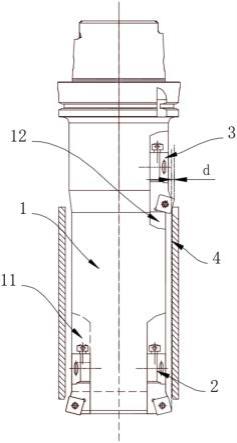

14.图1为本实用新型实施例提供的第二加工刀片和上缸孔接触的状态结构示意图;

15.图2为本实用新型实施例提供的第一加工刀片和下缸孔接触的状态结构示意图;

16.图3和图4均为本实用新型实施例提供的第一刀卡的部分结构示意图;

17.图5和图6均为本实用新型实施例提供的第一加工刀片的部分结构示意图;

18.图7为本实用新型实施例提供的第二刀卡的部分结构示意图;

19.图8为本实用新型实施例提供的刀体伸入发动机缸体内的状态结构示意图。

20.附图标记说明:

21.1、刀体;11、第一安装槽;12、第二安装槽;2、第一加工组件;21、第一刀卡;211、第一刀片槽;212、第一安装孔;22、第一加工刀片;3、第二加工组件;31、第二刀卡;311、第二刀片槽;312、第二安装孔;32、第二加工刀片;4、发动机缸体;5、第一连接螺丝;6、斜边;7、第二连接螺丝。

具体实施方式

22.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

23.请参阅图1-8,一种高效加工的缸孔粗镗刀,作为本实用新型进一步提出的技术方案中,包括刀体1,还包括:若干第一加工组件2,若干第一加工组件2设置在刀体1的最前端,第一加工组件2包括通过第一连接结构安装在刀体1上的第一加工刀片22;第二加工组件3,第二加工组件3设置在刀体1的中段,第二加工组件3包括通过第二连接结构安装在刀体1上的第二加工刀片32;若干第一加工刀片22通过第一连接结构安装在刀体1的最前端,当对发动机缸体4缸孔进行加工时,若干第一加工刀片22将同时对缸孔进行加工,切割效率更高,同时第一加工刀片22的刀尖部分用来进行对缸孔内壁进行加工,而第一加工刀片22靠近第二加工刀片32且远离刀体1中轴的一侧可以对下缸孔进行倒角,同时当第一加工刀片22伸入缸孔内后,第二加工刀片32可对上缸孔进行倒角,从而避免换刀而进行倒角。

24.具体的,第一加工组件2为五组,五组第一加工组件2圆周阵列设在刀体1上。

25.具体的,第一连接结构包括第一刀卡21,第一刀卡21上开设有第一安装孔212,刀体1上开设有第一安装槽11,刀体1上开设有与第一安装槽11相连通的第一螺纹槽,第一安装孔212内插设有与第一螺纹槽螺纹连接的第一螺丝,第一加工刀片22通过第一连接螺丝5

安装在第一刀卡21上;将第一刀卡21放置在第一安装槽11上,并使第一加工刀片22从刀体1表面伸出,接着使得第一刀卡21的长臂端紧贴在第一安装槽11的内壁上,然后将第一螺丝从第一安装孔212内插到第一螺纹槽内并拧紧,此时第一刀卡21将被安装在刀体1上。

26.具体的,第二连接结构包括第二刀卡31,第二刀卡31上开设有第二安装孔312,刀体1上开设有第二安装槽12,刀体1上开设有与第二安装槽12相连通的第二螺纹槽,第二安装孔312内插设有与第二螺纹槽螺纹连接的第二螺丝,第二加工刀片32通过第二连接螺丝7安装在第二刀卡31上;将第二刀卡31通过第二螺丝安装在刀体1的第二安装槽12上,此时第二加工刀片32将从刀体1的表面伸出。

27.具体的,第一刀卡21上开设有与第一加工刀片22相适配的第一刀片槽211,第二刀卡31上开设有与第二加工刀片32相适配的第二刀片槽311;第一刀片槽211和第二刀片槽311分别用来安装第一加工刀片22和第二加工刀片32,从而限制第一加工刀片22和第二加工刀片32的放置角度。

28.具体的,第二加工刀片32从刀体1表面伸出的长度大于第一加工刀片22从刀体1表面伸出的长度;第一加工刀片22和第二加工刀片32伸出的距离为d,当利用第一加工刀片22对发动机缸体4上的缸孔进行加工时,随着第一加工刀片22伸入缸孔内,直至第二加工刀片32的加工面和发动机缸体4接触,如图8和图1所示,此时第二加工刀片32将对发动机缸体4的上缸孔位置进行倒角加工,而当对发动机缸体4的下缸孔(如图8所示,下缸孔即开设的倒角方向朝下)进行倒角时,将刀体1朝缸孔外移出一段距离,使得第二加工刀片32离开发动机缸体4,同时使得刀体1朝着远离缸孔中心的位置偏移,直至第一加工刀片22与下缸孔内壁接触,接着通过螺旋插补铣(即刀体1在自身转动加工的同时,还受一个外力驱使进行偏心转动从而对下缸孔进行倒角)加工方式对下缸孔进行倒角。

29.具体的,第一刀卡21和第二刀卡31上均设置有斜边6;第一刀卡21和第二刀卡31上的斜边6避免加工时第一刀卡21和第二刀卡31与缸孔内壁发生碰撞。

30.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1