一种具有在线加热功能的斜轧穿孔机轧辊装置的制作方法

1.本实用新型属于无缝钢管轧制技术领域,具体涉及一种具有在线加热功能的斜轧穿孔机轧辊装置。

背景技术:

2.现有钢管斜轧穿孔机,在穿孔时虽然坯料是预先经过加热的,但轧辊是冷的,由于轧辊和轧件存在1000度以上的巨大温差,导致轧件冷却速度太快,塑性明显增加,变形抗力激剧增大,随后在轧制过程中出现裂纹等缺陷,导致报废。此外,由于轧辊和轧件之间的巨大温差造成轧件表面氧化速度的差异悬殊,导致轧件表面产生螺旋环形斑纹,影响了热轧成品管的外观。为解决这些问题,需要对轧辊进行在线加热到250~300℃,以减少轧辊与轧件之间的温度差。

技术实现要素:

3.本实用新型的目的在于克服现有技术中穿孔机穿孔时轧辊与轧件存在巨大温差而影响产品品质的缺点,从而提供一种具有在线加热功能的斜轧穿孔机轧辊装置。

4.为了解决上述问题,本实用新型提供了一种具有在线加热功能的斜轧穿孔机轧辊装置,包括轧辊和芯轴,轧辊内开设轴孔,芯轴固定穿设过轴孔,芯轴的一端通过第一轴承转动安装在第一轴承座上,芯轴的另一端通过第二轴承转动安装在第二轴承座上,第一轴承座上的轴承盖上固定设置固定座,固定座内转动设置旋转轴,旋转轴的一端伸入第一轴承座内与芯轴的一端连接实现同步旋转;固定座的外周壁上开设贯穿的进油孔和出油孔,固定座的内周壁上开设进油环槽和出油环槽,进油孔与进油环槽连通,出油孔与出油环槽连通;

5.旋转轴内开设第一进油通道和第一出油通道,第一进油通道的进油口与进油环槽连通,第一出油通道的出油口与出油环槽连通;芯轴内开设第二进油通道和第二出油通道,第二进油通道的进油口与第一进油通道的出油口连通,第二出油通道的出油口与第一出油通道的进油口连通;轧辊的一端固定设置第一导流板,轧辊的另一端固定设置第二导流板,第一导流板内开设第三进油通道和第三出油通道,第二导流板上开设换向槽;轧辊内开设贯穿其两端的第四进油通道和第四出油通道;第二进油通道通过第三进油通道与第四进油通道连通,第二出油通道通过第三出油通道与第四出油通道连通;第四进油通道与第四出油通道通过换向槽连通。

6.可选地,第一进油通道、第一出油通道、第二进油通道、第二出油通道、第三进油通道、第三出油通道、第四进油通道、第四出油通道和换向槽形成的导热通道至少设置两组。

7.可选地,至少两组导热通道中的第四进油通道和第四出油通道周向均匀分布在轧辊内。

8.可选地,第一进油通道与进油环槽的连接处、第一出油通道与出油环槽的连接处、第二进油通道与第三进油通道的连接处,第二出油通道与第三出油通道的连接处均设置o

型密封圈。

9.可选地,固定座内进油环槽的相对两侧以及出油环槽的相对两侧均设置唇形密封件。

10.可选地,旋转轴与芯轴的连接端面之间设置弹性密封件。

11.可选地,第一导流板与轧辊的结合端面以及第二导流板与轧辊的结合端面上均涂有耐热密封胶。

12.可选地,芯轴上位于第一轴承座内的一端固定设置轴端挡板,轴端挡板与第一轴承的内圈一端抵触定位;芯轴上套设轴套,轴套的轴向一端穿入第一轴承座与第一轴承的内圈另一端抵触定位,轴套的轴向另一端与第一导流板抵触定位。

13.可选地,芯轴上套设距离套,距离套的一端穿入第二轴承座与第二轴承内圈一端抵触,第二轴承内圈的另一端与芯轴的阶梯端面抵触定位。

14.可选地,第一进油通道和第一出油通道为l形通道;第二进油通道和第二出油通道为l形通道;第三进油通道为l形通道,第三出油通道为w形通道,第四进油通道和第四出油通道为沿芯轴轴线方向的轴向通道。

15.与现有技术相比,本实用新型的有益效果为:

16.1、本实用新型的斜轧穿孔机轧辊装置,通过设置多组导热通道将加热油流经轧辊内,适当减小了轧辊与轧件之间的温差,使轧件降温幅度减小,轧制过程中轧件的塑形变好,阻抗变小,使轧制效果变好,不仅改善了成品管的内部组织、成材率和机械性能,而且提高了外观质量,使得色泽更趋均匀。

17.2、本实用新型的斜轧穿孔机轧辊装置,在进油通道的连接处通过若干个o型密封圈和弹性密封件进行密封,保证了加热油沿着固定方向流动,不乱流,不泄露。

附图说明

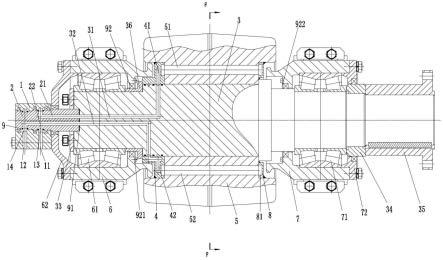

18.图1为实施例中斜轧穿孔机轧辊装置的结构原理图;

19.图2为实施例中导流板的结构原理图;

20.图3为图1的f-f剖视图。

21.附图标记:1、固定座;11、进油孔;12、出油孔;13、进油环槽;14、出油环槽;2、旋转轴;21、第一进油通道;22、第一出油通道;3、芯轴;31、第二进油通道;32、第二出油通道;33、轴端挡板;34、距离套;35、半联轴器;36、轴套;4、第一导流板;41、第三进油通道;42、第三出油通道;5、轧辊;51、第四进油通道;52、第四出油通道;6、第一轴承座;61、第一轴承;62、轴承盖;7、第二轴承座;71、第二轴承;72、透盖;8、第二导流板;81、换向槽;9、o型密封圈;91、弹性密封件;92、唇形密封件;921、第一挡圈;922、第二挡圈。

具体实施方式

22.下面结合附图和实施例对本实用新型作进一步的详细描述。

23.实施例

24.如图1-图3所示,本实施例提供了一种具有在线加热功能的斜轧穿孔机轧辊装置,包括轧辊5和芯轴3,轧辊5内开设轴孔,芯轴3固定穿设过轴孔,芯轴3的一端通过第一轴承61转动安装在第一轴承座6上,芯轴3的另一端通过第二轴承71转动安装在第二轴承座7上,

第一轴承座6上的轴承盖62上固定设置固定座1,固定座1内转动设置旋转轴2,旋转轴2的一端伸入第一轴承座6内与芯轴3的一端连接实现同步旋转;固定座1的外周壁上开设贯穿的进油孔11和出油孔12,固定座1的内周壁上开设进油环槽13和出油环槽14,进油孔11与进油环槽13连通,出油孔12与出油环槽14连通;旋转轴2内开设第一进油通道21和第一出油通道22,第一进油通道21的进油口与进油环槽13连通,第一出油通道22的出油口与出油环槽14连通;芯轴3内开设第二进油通道31和第二出油通道32,第二进油通道31的进油口与第一进油通道21的出油口连通,第二出油通道32的出油口与第一出油通道22的进油口连通;轧辊5的一端固定设置第一导流板4,轧辊5的另一端固定设置第二导流板8,第一导流板4内开设第三进油通道41和第三出油通道42,第二导流板8上开设换向槽81;轧辊5内开设贯穿其两端的第四进油通道51和第四出油通道52;第二进油通道31通过第三进油通道41与第四进油通道51连通,第二出油通道32通过第三出油通道42与第四出油通道52连通;第四进油通道51与第四出油通道52通过换向槽81连通。

25.通过上述设置,从加热装置泵出的加热油经过固定座1的进油孔11流入,依次经过第一进油通道21、第二进油通道31、第三进油通道41、第四进油通道51进入换向槽81,然后依次经过第四出油通道52、第三出油通道42、第二出油通道32和第一出油通道22后经过固定座1的出油孔12回流到加热装置中,经过加热后重新被泵出进入固定座1的进油孔11,连续循环,保证轧辊5处于稳定的温度范围内。

26.具体的,第一导流板4与轧辊5密封焊接,第一导流板4与芯轴3相对静止;第二导流板8与轧辊5密封焊接,保证不泄露。轧辊5通过过盈连接安装在芯轴3的中部,不能相对转动,并且通过轴肩实现轴向定位。

27.第一进油通道21和第一出油通道22为l形通道;第二进油通道31和第二出油通道32为l形通道;第三进油通道41为l形通道,第三出油通道42为w形通道,第四进油通道51和第四出油通道52为沿芯轴3轴线方向的轴向通道,结构简单,布局规整,制造方便。

28.本实施例的斜轧穿孔机轧辊装置中,旋转轴2与芯轴3通过芯轴3的轴孔过盈配合连接为一体,旋转轴2随着芯轴3一起转动。

29.本实施例的斜轧穿孔机轧辊装置中,第一进油通道21、第一出油通道22、第二进油通道31、第二出油通道32、第三进油通道41、第三出油通道42、第四进油通道51、第四出油通道52和换向槽81形成的导热通道至少设置两组,本实施例的附图中为三组导热通道,保证加热均匀和提高效率。具体的,第二导流板8上设置三组圆弧形的换向槽81,分别与轧辊5上的三组进油口和出油口对应,使得加热油由轧辊5的出油口经过圆弧形的换向槽81换向后进入轧辊5的进油口中。

30.本实施例的斜轧穿孔机轧辊装置中,至少两组导热通道中的第四进油通道51和第四出油通道52周向均匀分布在轧辊5内,使得轧辊5加热更加均匀,从而提高产品品质。

31.本实施例的斜轧穿孔机轧辊装置中,第一进油通道21与进油环槽13的连接处、第一出油通道22与出油环槽14的连接处、第二进油通道31与第三进油通道41的连接处,第二出油通道32与第三出油通道42的连接处均设置o型密封圈9,以保证加热油沿固定方向流动且不泄露。第一导流板4与芯轴3的环形空隙处安装有三个o型密封圈9,该o型密封圈9相对第一导流板4和芯轴3静止,为静密封。

32.本实施例的斜轧穿孔机轧辊装置中,固定座1内进油环槽13的相对两侧以及出油

环槽14的相对两侧均设置唇形密封件92。通过上述设置,保证加热油沿着固定的方向流动,不泄露,不乱流,具体的,唇形密封件92相对固定座1静止,相对旋转轴2可转动。

33.本实施例的斜轧穿孔机轧辊装置中,旋转轴2与芯轴3的连接端面之间设置弹性密封件91。通过上述设置,弹性密封件91的设置,提高了旋转轴2与芯轴3的连接密封性,保证旋转轴2和芯轴3内部的加热油沿着固定方向流动而不乱流。

34.本实施例的斜轧穿孔机轧辊装置中,第一导流板4与轧辊5的结合端面以及第二导流板8与轧辊5的结合端面上均涂有耐热密封胶,保证加热油沿着固定的方向流动而不乱流。

35.本实施例的斜轧穿孔机轧辊装置中,芯轴3上位于第一轴承座6内的一端固定设置轴端挡板33,轴端挡板33与第一轴承61的内圈一端抵触定位;芯轴3上套设轴套36,轴套36的轴向一端穿入第一轴承座6与第一轴承61的内圈另一端抵触定位,轴套36的轴向另一端与第一导流板4抵触定位。

36.具体的,轴套36通过紧配合套设在芯轴3上,轴套36相对于芯轴3固定,轴端挡板33通过螺栓固定在芯轴3的左端。第一轴承座6与轴套36的环形空隙中安装唇形密封件92,该唇形密封件92与第一轴承座6相对静止,与轴套36可相对转动,第一轴承座6上通过螺钉固定设置定位该唇形密封件92的第一挡圈921。

37.本实施例的斜轧穿孔机轧辊装置中,芯轴3上套设距离套34,距离套34的一端穿入第二轴承座7与第二轴承71内圈一端抵触,第二轴承71内圈的另一端与芯轴3的阶梯端面抵触定位。第二轴承座7的右端面通过螺栓固定安装透盖72,透盖72通过止口定位,保证与第二轴承座7的轴承孔同心,透盖72通过止口对第二轴承71的外圈定位,距离套34与透盖72之间的环形空隙中安装唇形密封件92,该唇形密封件92与透盖72相对静止,与距离套34可相对转动。

38.具体的,距离套34通过紧配合套设在芯轴3的右端,距离套34的左端与第二轴承71的内圈接触并压紧,距离套34的右端与半联轴器35的左端面接触并压紧,半联轴器35通过键和紧配合固定在芯轴3上。

39.本实施例的斜轧穿孔机轧辊装置中,第二轴承座7与芯轴3的环形空隙中安装唇形密封件92,第二轴承座7上通过螺钉固定设置定位该唇形密封件92的第二挡圈922。

40.本实施例的斜轧穿孔机轧辊装置中,轴承盖62通过螺栓固定在第一轴承座6的左端面上,并有止口定位,保证轴承盖62的轴孔与第一轴承座6的轴承孔同心,轴承盖62与第一轴承61不接触,留有间隙。旋转轴2与轴承盖62之间的环形空隙中安装唇形密封件92,该唇形密封件92与轴承盖62相对静止,与旋转轴2相对转动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1