一种汽车底盘轴类零件的焊接装置的制作方法

1.本实用新型涉及机械加工技术领域,尤其涉及一种汽车底盘轴类零件的焊接装置。

背景技术:

2.目前,越来越多的汽车底盘零部件平台化,产品的产能问题也就凸显出来,摆臂轴属于汽车底盘的关键零部件,此件关系汽车底盘摆臂是否运作顺畅,因此对产品尺寸的一致性,焊接强度,要求都非常高,但是现有对产品轴固定,是通过手柄旋转夹紧的方式,操作不仅费时,也很费力。

3.现有技术中cn214602662u公开了汽车底盘轴类零件的焊接装置,包括机架、定位块、滑块压紧块、气缸、第一压紧块座、第一滑块底座、气缸支撑块、第二压紧块座和第二滑块底座,通过气缸驱动滑块压紧块将产品轴夹紧,并采用机器人旋转焊接,减轻了人工锁紧的负担,使得产品装夹过程简单快捷,提升了上料的效率,进而提升产品加工效率。

4.但是在上述方式中,对不同规格尺寸的产品轴进行加工时,需要选用不同的滑块压紧块,操作过程麻烦。

技术实现要素:

5.本实用新型的目的在于提供一种汽车底盘轴类零件的焊接装置,解决了对不同规格尺寸的产品轴进行加工时,需要选用不同的滑块压紧块,操作过程麻烦的问题。

6.为实现上述目的,本实用新型采用的一种汽车底盘轴类零件的焊接装置,包括机架、定位块和两组限位组件,所述定位块与所述机架固定连接,并位于所述机架的上方,所述限位组件包括驱动电机、圆盘、限位杆、限位弹簧和限位套,所述驱动电机与所述机架固定连接,并位于所述机架的上方,所述圆盘与所述驱动电机的输出端固定连接,并与所述驱动电机的输出端呈偏心设置,所述机架具有限位槽,所述限位杆与所述机架滑动连接,并位于所述限位槽内,所述限位弹簧的两端分别与所述机架和所述限位杆固定连接,所述限位套与所述限位杆固定连接,并位于所述限位杆的外侧壁。

7.其中,所述限位组件还包括伸缩杆,所述伸缩杆的两端分别与所述机架和所述限位杆固定连接,并位于所述限位弹簧的内部。

8.其中,所述限位组件还包括挤压海绵,所述挤压海绵与所述限位套固定连接,并位于所述限位套的内侧壁。

9.其中,所述限位组件还包括滑动框和橡胶圈,所述橡胶圈与所述圆盘固定连接,并位于所述圆盘的外壁,所述限位杆具有安装槽,所述滑动框与所述限位杆固定连接,并位于所述安装槽内,且所述圆盘与所述滑动框滑动连接。

10.其中,所述限位组件还包括挡板,所述挡板与所述机架固定连接,并位于所述机架的上方。

11.本实用新型的一种汽车底盘轴类零件的焊接装置,对产品轴进行焊接加工时,先

在所述机架上拉动所述限位杆,所述限位杆会在所述限位槽内滑动,并对所述限位弹簧挤压,然后将产品轴先放置在所述定位块上,然后松开所述限位杆,通过所述限位弹簧的作用力推动所述限位杆在所述限位槽内复位,两个所述限位杆上的所述限位套分别将产品轴进行夹持,然后分别启动所述驱动电机,所述驱动电机带动所述圆盘转动,由于所述圆盘与所述驱动电机呈偏心设置,所述圆盘会挤压所述限位杆,使得将产品轴进行固定,最后通过机器人旋转焊接,实现了能够对不同规格尺寸的产品轴进行固定,适用范围广,操作简便。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

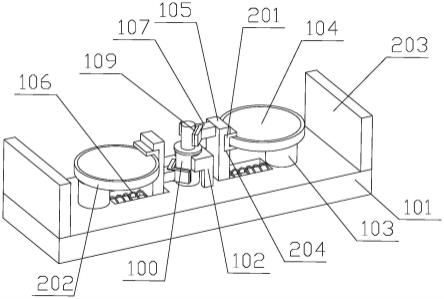

13.图1是本实用新型第一实施例的整体的结构示意图。

14.图2是本实用新型第一实施例的整体的结构正视图。

15.图3是本实用新型的图1的a处局部结构放大图。

16.图4是本实用新型第二实施例的整体的结构示意图。

17.100-产品轴、101-机架、102-定位块、103-驱动电机、104-圆盘、105-限位杆、106-限位弹簧、107-限位套、108-伸缩杆、109-挤压海绵、110-限位槽、201-滑动框、202-橡胶圈、203-挡板、204-安装槽。

具体实施方式

18.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

19.第一实施例

20.请参阅图1~图3,其中图1是第一实施例的整体的结构示意图,图2是第一实施例的整体的结构正视图,图3是图1的a处局部结构放大图。

21.本实用新型提供一种汽车底盘轴类零件的焊接装置:包括机架101、定位块102和两组限位组件,所述限位组件包括驱动电机103、圆盘104、限位杆105、限位弹簧106、限位套107、伸缩杆108和挤压海绵109。通过前述方案解决了对不同规格尺寸的产品轴进行加工时,需要选用不同的滑块压紧块,操作过程麻烦的问题,可以理解的是,前述方案可以在对产品轴焊接加工的场景,还可以用于提高了产品轴上料速度问题的解决上。

22.针对本具体实施方式,所述驱动电机103与所述机架101固定连接,并位于所述机架101的上方,所述圆盘104与所述驱动电机103的输出端固定连接,并与所述驱动电机103的输出端呈偏心设置,所述机架101具有限位槽110,所述限位杆105与所述机架101滑动连接,并位于所述限位槽110内,所述限位弹簧106的两端分别与所述机架101和所述限位杆105固定连接,所述限位套107与所述限位杆105固定连接,并位于所述限位杆105的外侧壁,对所述产品轴100进行焊接加工时,先在所述机架101上拉动所述限位杆105,所述限位杆

105会在所述限位槽110内滑动,并对所述限位弹簧106挤压,然后将所述产品轴100先放置在所述定位块102上,然后松开所述限位杆105,通过所述限位弹簧106的作用力推动所述限位杆105在所述限位槽110内复位,两个所述限位杆105上的所述限位套107分别将所述产品轴100进行夹持,然后分别启动所述驱动电机103,所述驱动电机103带动所述圆盘104转动,由于所述圆盘104与所述驱动电机103呈偏心设置,所述圆盘104会挤压所述限位杆105,使得将所述产品轴100进行固定,最后通过机器人旋转焊接,实现了能够对不同规格尺寸的所述产品轴100进行固定,适用范围广,操作简便。

23.其中,所述伸缩杆108的两端分别与所述机架101和所述限位杆105固定连接,并位于所述限位弹簧106的内部,避免所述限位弹簧106单独与所述限位杆105连接,所述伸缩杆108随着所述限位杆105在所述限位槽110内移动而伸缩,能够使所述限位杆105在所述限位槽110内移动更稳定。

24.其次,所述挤压海绵109与所述限位套107固定连接,并位于所述限位套107的内侧壁,所述挤压海绵109能够增加所述限位套107的防滑效果,使得将所述产品轴100固定更稳。

25.在使用本实用新型对所述产品轴100进行焊接加工时,先在所述机架101上拉动所述限位杆105,所述限位杆105会在所述限位槽110内滑动,并对所述限位弹簧106和所述伸缩杆108挤压,所述限位弹簧106和所述伸缩杆108压缩,然后将所述产品轴100先放置在所述定位块102上,然后松开所述限位杆105,通过所述限位弹簧106的作用力推动所述限位杆105在所述限位槽110内复位,两个所述限位杆105上的所述限位套107分别将所述产品轴100进行夹持,所述挤压海绵109能够增加所述限位套107的防滑效果,避免所述产品轴100滑动,然后分别启动所述驱动电机103,所述驱动电机103带动所述圆盘104转动,由于所述圆盘104与所述驱动电机103呈偏心设置,所述圆盘104会挤压所述限位杆105,使得将所述产品轴100进行固定,最后通过机器人旋转焊接,实现了能够对不同规格尺寸的所述产品轴100进行固定,适用范围广,操作简便。

26.第二实施例

27.请参阅图4,其中图4是本实用新型第二实施例的整体的结构示意图。

28.在第一实施例的基础上,本实用新型提供了一种汽车底盘轴类零件的焊接装置包括限位组件,所述限位组件还包括滑动框201、橡胶圈202和挡板203。

29.所述橡胶圈202与所述圆盘104固定连接,并位于所述圆盘104的外壁,所述限位杆105具有安装槽204,所述滑动框201与所述限位杆105固定连接,并位于所述安装槽204内,且所述圆盘104与所述滑动框201滑动连接,所述滑动框201安装在所述限位杆105的所述安装槽204内,将所述产品轴100固定时,所述驱动电机103带动所述圆盘104转动,所述圆盘104会在所述限位杆105上的所述滑动框201内滑动,并挤压所述限位杆105,使得将所述产品轴100进行固定。

30.所述挡板203与所述机架101固定连接,并位于所述机架101的上方,所述挡板203能够对所述圆盘104遮挡,所述驱动电机103带动所述圆盘104转动时,避免与其接触。

31.所述滑动框201安装在所述限位杆105的所述安装槽204内,将所述产品轴100固定时,所述驱动电机103带动所述圆盘104转动,所述挡板203能够对所述圆盘104遮挡,所述驱动电机103带动所述圆盘104转动时,避免与其接触,所述圆盘104会在所述限位杆105上的

所述滑动框201内滑动,并挤压所述限位杆105,使得将所述产品轴100进行固定。

32.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1