一种焊料可调型剪切机的制作方法

1.本实用新型涉及剪切机技术领域,尤其涉及一种焊料可调型剪切机。

背景技术:

2.剪切机是机床的一种,它采用液压驱动,安全性能可靠,操作方便。剪切机工作刀口长度:400mm、600mm、700mm、800mm、1000mm、1200mm;剪切力从63吨至400吨八个等级,适合不同规模不同要求用户。安装不须底脚螺丝,无电源的地方可用柴油机作动力。剪切机适用于金属回收加工厂、报废汽车拆解场、冶炼铸造行业,对各种形状的型钢及各种金属材料进行冷态剪断、压制翻边,以及粉末状制品、塑料、玻璃钢、绝缘材料、橡胶的压制成型。

3.经检索,中国专利申请号为cn201669463u的专利,公开了一种剪切机,包括有座体,所述座体上设有立臂与工作台,立臂端部铰接设有剪切装置,立臂上还铰接有夹持装置,所述剪切装置上设有刀刃,加持装置与立臂端部设有气缸,气缸与加持装置、立臂铰接装置。

4.上述专利中的剪切机装置存在以下不足:该装置使用时无法对焊料进行材料形状调整,还需要另外安排人工调整形状,无法有效提高工作量。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种焊料可调型剪切机。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种焊料可调型剪切机,包括剪切结构与调型结构,所述调型结构包括;

8.电机箱,所述电机箱上设置有调型装置;

9.防护板,防护板底部平面通过螺栓固定于电机箱顶侧外壁上;

10.传动轴,传动轴一端转动连接于一侧防护板内壁,另一端通过防护板连接至固定于防护板的plc控制箱内的传动电机内,传动轴共设置有两组,分别上下平行设置;

11.第一塑形轮,第一塑形轮安装于一个传动轴上,运行时通过上侧一组传动轴带动进行逆时针旋转;

12.第二塑形轮,第二塑形轮设置于防护板内壁位于下侧的另一组传动轴,两组塑形轮大小一致,上下平行设置,第一塑形轮下侧与第二塑形轮上侧相交;

13.塑形模具,塑形模具均匀设置于第一塑形轮、第二塑形轮外侧,转动时第一塑形轮、第二塑形轮中间形成多条圆形的塑形槽;

14.固定螺丝,固定螺丝共有两组,第一塑形轮、第二塑形轮分别通过固定螺丝固定于传动轴上,固定螺丝与传动轴相适配。

15.作为本实用新型再进一步的方案:所述防护板一侧外壁焊接有焊料输送带,焊料输送带上平面分别设置有两组支撑板,两组支撑板外壁分别设置有两组输送口支架。

16.作为本实用新型再进一步的方案:所述焊料输送带位于塑形轮一侧的端口设置有

焊料限位卡扣,焊料限位卡扣形状为倒三角形,共设置有两组,两组焊料限位卡扣大小一致,分别平行对称焊接在焊料输送带两侧支撑板内壁。

17.作为本实用新型再进一步的方案:所述防护板一侧内壁设置有调型传输架,调型输送架与第一塑形轮、第二塑形轮塑形槽平行设置。

18.作为本实用新型再进一步的方案:所述调型传输架与防护板连接处设置有分割刀片,分割刀片成圆形,大小与塑形槽大小一致,位置也与每个塑形槽对称。

19.作为本实用新型再进一步的方案:所述剪切结构包括:

20.剪切装置,所述剪切装置内设置有剪切工作台,剪切工作台底部通过螺栓固定于电机箱顶部,剪切工作台上平面高度与贯穿防护板的分割刀片平行;

21.剪切输送口,剪切输送口一端焊接于剪切工作台一侧外壁上,另一端焊接于分割刀片贯穿的防护板上,剪切输送口上平面与分割刀片和剪切工作台高度平行,方便输送通过分割刀片分割完成的焊料,上平面两侧设置有隔板;

22.电动伸缩杆,电动伸缩杆上侧连接于剪切装置上侧内部的电机内;

23.剪切刀片,剪切刀片焊接于电动伸缩杆底部;

24.导杆,导杆一侧焊接于剪切刀片顶部,一侧贯穿剪切装置顶部,滑动于剪切装置顶部;

25.传感器,传感器设置于剪切装置一侧内壁,高度与剪切工作台平行;

26.产品输出口,产品输出口通过焊接设置于剪切工作台一侧外壁。

27.作为本实用新型再进一步的方案:所述调型装置一侧外壁设置有plc控制箱,plc控制箱通过螺栓固定于防护板一侧外壁上;

28.触摸操作屏,触摸操作屏设置于plc控制箱一侧外壁;

29.触摸屏开关,触摸屏开关设置于plc控制箱一侧外壁,位置设置于触摸操作屏下方;

30.触摸屏辅助按钮,触摸屏辅助按钮设置于plc控制箱一侧外壁,位置与触摸屏开关平行设置;

31.线路盒,线路盒设置于plc控制箱底部,通过plc控制箱底部分别连接于电机箱和剪切工作台一侧外壁。

32.作为本实用新型再进一步的方案所述剪切装置内部的剪切刀片正下方设置有橡胶缓冲垫,橡胶缓冲垫通过螺栓固定于剪切工作台顶部。

33.本实用新型的有益效果为:

34.1.焊料进入到第一塑形轮下侧与第二塑形轮中间的塑形槽,进入第一塑形轮、第二塑形轮后,通过设置于防护板上的传感器识别到焊料进入,电机启动带动第一塑形轮、第二塑形轮运行,通过第一塑形轮逆时针旋转,第二塑形轮顺时针旋转带动焊料前进,焊料进入塑形模具形成的塑形槽内,通过第一塑形轮、第二塑形轮旋转将焊料挤压成型,该方式避免了传统剪切机无法主动调整形状的问题。

35.2.焊料通过焊料输送带输送,焊料通过两组倒三角形的焊料限位卡扣缓缓前进,由倒三角的焊料限位卡扣缓缓输送焊料限制了焊料位置,防止了焊料输送时容易滑走的问题

。

36.3.分割完成的焊料通过剪切输送口送至剪切工作台,通过传感器检测焊料长度,

当长度达到设定的距离后,电机启动,电动伸缩杆开始运动,带动剪切刀片工作将焊料切断,通过焊接于剪切刀片顶部的导杆控制运行轨迹,使剪切刀片上升下落时两侧保持平行,切断合适长度的焊料进入产品输出口,由专人收集打包即可进行售卖

。

附图说明

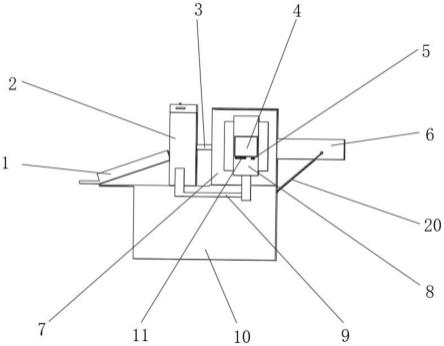

37.图1为本实用新型提出的一种焊料可调型剪切机塑形槽结构的示意图;

38.图2为本实用新型提出的一种焊料可调型剪切机调型装置的侧面结构示意图;

39.图3为本实用新型提出的一种焊料可调型剪切机剪切装置剖面的结构示意图;

40.图4为本实用新型提出的一种焊料可调型剪切机上视的结构示意图;

41.图5为本实用新型提出的一种焊料可调型剪切机调型装置剖面的结构示意图。

42.图中:1-产品输出口、2-剪切装置、3-剪切输送口、4-触摸操作屏、5-触摸屏开关、6-焊料输送带、7-调型装置、8-plc控制箱、9-线路盒、10-电机箱、11-触摸屏辅助按钮、12-第二塑形轮、13-焊料限位卡扣、14-电动伸缩杆、15-传动轴、16-第一塑形轮、17-防护板、18-塑形模具、19-固定螺丝、20-输送口支架、21-传感器、22-剪切刀片、23-导杆、24-剪切工作台、25-分割刀片、26-调型传输架、27-橡胶缓冲垫。

具体实施方式

43.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

44.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

45.实施例1

46.一种焊料可调型剪切机,如图1-5所示,包括剪切结构与调型结构,所述调型结构包括;

47.电机箱10,所述电机箱10上设置有调型装置7;

48.防护板17,防护板17底部平面通过螺栓固定于电机箱10顶侧外壁上;

49.传动轴15,传动轴15一端转动连接于一侧防护板17内壁,另一端通过防护板17连接至固定于防护板17的plc控制箱8内的传动电机内,传动轴15共设置有两组,分别上下平行设置;

50.第一塑形轮16,第一塑形轮16安装于一个传动轴15上,运行时通过上侧一组传动轴15带动进行逆时针旋转;

51.第二塑形轮12,第二塑形轮12设置于防护板17内壁位于下侧的另一组传动轴15,运行时通过另下侧另一组传动轴15带动进行顺时针旋转,两组塑形轮大小一致,上下平行设置,第一塑形轮16下侧与第二塑形轮12上侧相交,两个塑形轮中间留有微小空隙,不会影响塑形轮正常旋转;

52.塑形模具18,塑形模具18均匀设置于第一塑形轮16、第二塑形轮12外侧,转动时第一塑形轮16、第二塑形轮12中间形成多条圆形的塑形槽;

53.固定螺丝19,固定螺丝19共有两组,第一塑形轮16、第二塑形轮12分别通过固定螺丝19固定于传动轴15上,固定螺丝19与传动轴15相适配,不会影响传动轴15正常旋转;

54.在使用时,焊料进入到第一塑形轮16下侧与第二塑形轮12中间的塑形槽,进入第一塑形轮16、第二塑形轮12后,通过设置于防护板17上的传感器识别到焊料进入,电机启动带动第一塑形轮16、第二塑形轮12运行,通过第一塑形轮16逆时针旋转,第二塑形轮12顺时针旋转带动焊料前进,焊料进入塑形模具18形成的塑形槽内,通过第一塑形轮16、第二塑形轮12旋转将焊料挤压成型,该方式避免了传统剪切机无法主动调整形状的问题;

55.为了方便焊料进入塑形轮内;如图1-5所示,所述防护板17一侧外壁焊接有焊料输送带6,焊料输送带6上平面分别设置有两组支撑板,两组支撑板外壁分别设置有两组输送口支架20,通过设置焊料输送带6方便焊料输送,减少了人工输送的工作量;

56.为了解决焊料输送时无法固定容易滑走的问题;如图4所示,所述焊料输送带6位于塑形轮一侧的端口设置有焊料限位卡扣13,焊料限位卡扣13形状为倒三角形,共设置有两组,两组焊料限位卡扣13大小一致,分别平行对称焊接在焊料输送带6两侧支撑板内壁;

57.在使用时焊料通过焊料输送带6输送,焊料通过两组倒三角形的焊料限位卡扣13缓缓前进,由倒三角的焊料限位卡扣13缓缓输送焊料限制了焊料位置,防止了焊料输送时容易滑走的问题;

58.为了方便塑形结束的焊料输送;如图4所示,所述防护板17一侧内壁设置有调型传输架26,调型输送架与第一塑形轮16、第二塑形轮12塑形槽平行设置,焊料由塑形槽输出时进入调型传输架26,以便于焊料进入下一处理环节;

59.为了解决调型完成的焊料分割的问题;如图4所示,所述调型传输架26与防护板17连接处设置有分割刀片25,分割刀片25成圆形,大小与塑形槽大小一致,位置也与每个塑形槽对称,方便塑形完成的焊料通过,分割刀片25贯穿防护板17设置,分割刀片25外侧无刀刃,防止误伤检查时的工人;

60.为了方便对调型结束的焊料进行剪切;如图1、图3所示,所述剪切结构包括:

61.剪切装置2,所述剪切装置2内设置有剪切工作台24,剪切工作台24底部通过螺栓固定于电机箱10顶部,剪切工作台24上平面高度与贯穿防护板17的分割刀片25平行;

62.剪切输送口3,剪切输送口3一端焊接于剪切工作台24一侧外壁上,另一端焊接于分割刀片25贯穿的防护板17上,剪切输送口3上平面与分割刀片25和剪切工作台24高度平行,方便输送通过分割刀片25分割完成的焊料,上平面两侧设置有隔板,起到固定作用;

63.电动伸缩杆14,电动伸缩杆14上侧连接于剪切装置2上侧内部的电机内,

64.剪切刀片22,剪切刀片22焊接于电动伸缩杆14底部;

65.导杆23,导杆23一侧焊接于剪切刀片22顶部,一侧贯穿剪切装置2顶部,滑动于剪切装置2顶部,通过导杆23对剪切刀片22进行导向;

66.传感器21,传感器21设置于剪切装置2一侧内壁,高度与剪切工作台24平行;

67.产品输出口1,产品输出口1通过焊接设置于剪切工作台24一侧外壁;

68.在使用时,分割完成的焊料通过剪切输送口3送至剪切工作台24,通过传感器21检测焊料长度,当长度达到设定的距离后,电机启动,电动伸缩杆14开始运动,带动剪切刀片22工作将焊料切断,通过焊接于剪切刀片22顶部的导杆23控制运行轨迹,使剪切刀片22上升下落时两侧保持平行,切断合适长度的焊料进入产品输出口1,由专人收集打包即可进行售卖;

69.为了方便实现各个装置自动化联合运行;如图1-3所示,所述调型装置7一侧外壁

设置有plc控制箱8,plc控制箱8通过螺栓固定于防护板17一侧外壁上;

70.触摸操作屏4,触摸操作屏4设置于plc控制箱8一侧外壁;

71.触摸屏开关5,触摸屏开关5设置于plc控制箱8一侧外壁,位置设置于触摸操作屏4下方;

72.触摸屏辅助按钮11,触摸屏辅助按钮11设置于plc控制箱8一侧外壁,位置与触摸屏开关5平行设置;

73.线路盒9,线路盒9设置于plc控制箱8底部,通过plc控制箱8底部分别连接于电机箱10和剪切工作台24一侧外壁;

74.在使用时,电机箱10内的线路通过线路盒9连接到plc控制箱8内,剪切工作台24连接有电动伸缩杆电机电源,线路通过线路盒9连接到plc控制箱8内,由设置于plc控制箱8外壁的触摸操作屏4运行提前编译好的程序使整个设备实现自动化联合运行。

75.实施例2

76.为了提高设备使用寿命,参照图3,本实施例相较于实施例1作出以下改进,所述剪切装置2内部的剪切刀片22正下方设置有橡胶缓冲垫27,橡胶缓冲垫27通过螺栓固定于剪切工作台24顶部,橡胶缓冲垫27可以拆卸方便更换;

77.在使用时通过设置橡胶缓冲垫27,对剪切刀片22下落进行缓冲,防止直接落在剪切工作台24上对剪切工作台24和剪切刀片22造成双重的损伤,增加了机器的使用寿命,同时橡胶缓冲垫27可通过螺栓安装和拆除,方便了损坏后的更换。

78.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1