一种蓄电池板栅收卷装置的制作方法

1.本实用新型属于蓄电池加工技术领域,具体的说,涉及一种蓄电池板栅收卷装置。

背景技术:

2.蓄电池板栅采用厚度一定的铅板经板材冲压机进行冲孔加工而成,其加工过程为,通过辊压机将铅坯辊压成型厚度一定的铅板,然后将铅板通过收卷机构缠绕收卷在收卷轴上,收卷轴通过放卷机构向板材冲压机不断送料,经板材冲压机进行冲孔加工后的蓄电池板栅再通过收卷机构缠绕在收卷轴上为后续的加工做好准备。

3.但是,在现有技术中,在收卷轴安装到收卷机构的转轴上后,常采用螺栓将收卷轴和转轴进行锁紧,使两者相对固定,防止在收卷过程中产生相对周向位移,影响收卷,该锁紧和拆卸的过程均需要人工手动操作,费时费力,自动化程度和工作效率较低。

技术实现要素:

4.本实用新型提供一种蓄电池板栅收卷装置,用于解决现有技术中采用人工通过螺栓将收卷轴和收卷机构的转轴进行锁紧固定,费时费力,自动化程度和工作效率较低的问题。

5.为实现上述目的,本实用新型所采用的技术方案如下:

6.一种蓄电池板栅收卷装置,包括支撑座和机箱,所述机箱通过旋转组件安装于支撑座上,机箱上方竖直安装有两旋转轴,机箱内设两组驱动组件,旋转轴的底端与一组驱动组件相连,顶端设有用于收卷轴安装定位用的定位组件。

7.进一步的,所述收卷轴为倒置的t型结构,包括卷筒和环形托板,卷筒的底端与环形托板固定连接,顶端设有吊装板,吊装板上开设有吊装孔,卷筒套装于旋转轴顶端并通过定位组件进行垂直和圆周方向的定位。

8.进一步的,所述定位组件包括垂直定位部和周向定位部,周向定位部设于旋转轴顶端,垂直定位部设于周向定位部下方,两者之间的高度距离与收卷轴的宽度相适配。

9.进一步的,所述周向定位部包括定位销和摆杆,摆杆通过销轴转动安装于旋转轴的顶端,摆杆的首端与定位销垂直固定连接,尾端通过拉簧与旋转轴的轴身相连,卷筒内设有与定位销适配的定位板。

10.进一步的,所述定位板为圆形结构,定位板同轴固设于卷筒内侧,且定位板上开设有与定位销适配的定位孔。

11.进一步的,所述吊装板与卷筒顶部之间设有两组加强筋。

12.进一步的,所述垂直定位部包括环形结构的承托板,承托板套装于旋转轴外侧并与旋转轴同轴固定连接。

13.进一步的,所述驱动组件包括收卷电机和收卷齿轮组,收卷电机经过减速机和收卷齿轮组与旋转轴的底端传动连接。

14.进一步的,所述旋转组件包括旋转电机和旋转齿轮组,旋转电机经减速机和旋转

齿轮组与机箱的底部转动连接。

15.进一步的,所述支撑座上设有两组支撑气缸,支撑气缸的位置与机箱上方的收卷轴位置相对应。

16.本实用新型由于采用了上述的结构,其与现有技术相比,所取得的技术进步在于:机箱上转动安装有旋转轴,旋转轴的顶端设有定位组件,将收卷轴套装于旋转轴顶端,并通过定位组件使两者进行自动定位,不需要人工通过螺栓进行装夹锁紧,简单方便,省时省力,适用于蓄电池加工技术领域。

附图说明

17.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

18.在附图中:

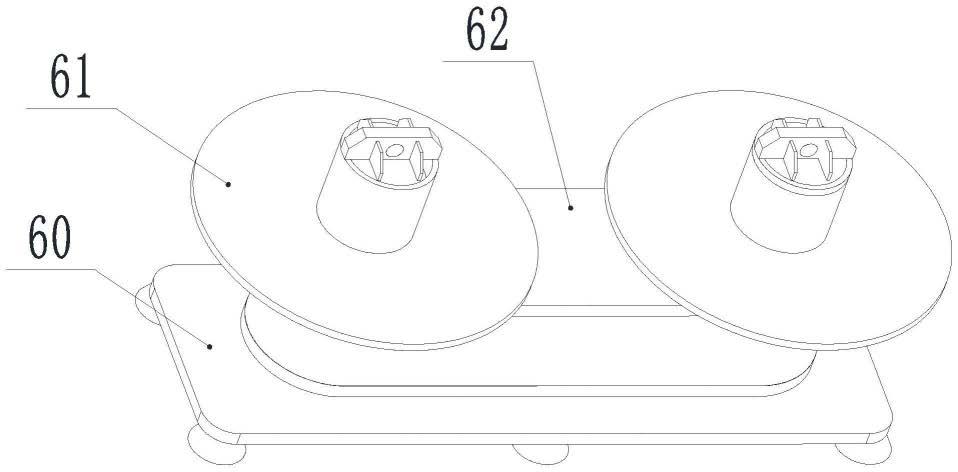

19.图1为本实用新型实施例的结构示意图;

20.图2为本实用新型实施例的主视图;

21.图3为本实用新型实施例的立体图;

22.图4为图3中b处的局部放大图。

23.标注部件:60-支撑座,601-支撑气缸,61-收卷轴,611-环形托板,612-卷筒,6120-定位板,6121-吊装板,62-机箱,620-收卷齿轮组,621-收卷电机,622-旋转轴,623-摆杆,624-定位销,625-拉簧,626-承托板,63-旋转组件,630-旋转齿轮组,631-旋转电机。

具体实施方式

24.以下结合附图对本实用新型的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

25.本实用新型公开了一种蓄电池板栅收卷装置,如图1所示,包括支撑座60和机箱62,所述机箱62通过旋转组件63安装于支撑座60上,机箱62上方竖直安装有两旋转轴622,机箱62内设两组驱动组件,旋转轴622的底端与一组驱动组件相连,顶端设有用于收卷轴61安装定位用的定位组件。机箱62上转动安装有旋转轴622,旋转轴622的顶端设有定位组件,将收卷轴61套装于旋转轴622顶端,并通过定位组件使两者进行自动定位,不需要人工通过螺栓进行装夹锁紧,简单方便,省时省力。

26.作为一个优选的实施例,如图2所示,所述收卷轴61为倒置的t型结构,包括卷筒612和环形托板611,卷筒612的底端与环形托板611固定连接,顶端设有吊装板6121,吊装板6121上开设有吊装孔,卷筒612套装于旋转轴622顶端并通过定位组件进行垂直和圆周方向的定位。所述吊装板6121与卷筒612顶部之间设有两组加强筋。

27.本实施例的工作原理及有益效果在于:收卷轴61为倒置的t型结构,且卷筒612顶部设有吊装板6121和吊装孔,相对于普通的工字型收卷轴61,其吊装更加方便,且旋转轴622竖直布置,由上而下吊装下落对中找正,比普通的水平布置的旋转轴622找正更加方便。

28.作为一个优选的实施例,如图2、图4所示,所述定位组件包括垂直定位部和周向定位部,周向定位部设于旋转轴622顶端,垂直定位部设于周向定位部下方,两者之间的高度距离与收卷轴61的宽度相适配。所述周向定位部包括定位销624和摆杆623,摆杆623通过销

轴转动安装于旋转轴622的顶端,摆杆623的首端与定位销624垂直固定连接,尾端通过拉簧625与旋转轴622的轴身相连,卷筒612内设有与定位销624适配的定位板6120。所述定位板6120为圆形结构,定位板6120同轴固设于卷筒612内侧,且定位板6120上开设有与定位销624适配的定位孔。所述垂直定位部包括环形结构的承托板626,承托板626套装于旋转轴622外侧并与旋转轴622同轴固定连接。

29.本实施例的工作原理及有益效果在于:收卷轴61安装时,通过吊装工具将收卷轴61移动到旋转轴622上方,使收卷轴61逐渐下落,当收卷轴61的定位板6120与定位销624相接触后,定位板6120下压定位下,定位销624以销轴为中心转动一定角度,停止下落,此时,点动驱动旋转轴622,使定位销624以旋转轴622为中心转动,在摆杆623与旋转轴622之间通过拉簧625产生的弹性拉力作用下,定位销624旋转到定位孔的位置后会自动插入其中,完成周向定位,停止点动,此时继续下落收卷轴,直至环形托板611于下方垂直定位部的承托板626相接触,完成垂直方向的定位。该收卷轴61的定位方式采用自动定位,无需人工装夹,简单方便,且更换方便,收卷轴61拆下使,只需要垂直起吊即可,无需人工放松,提高了自动化程度和工作效率。

30.作为一个优选的实施例,如图3所示,所述驱动组件包括收卷电机621和收卷齿轮组620,收卷电机621经过减速机和收卷齿轮组620与旋转轴622的底端传动连接。所述旋转组件63包括旋转电机631和旋转齿轮组630,旋转电机631经减速机和旋转齿轮组630与机箱62的底部转动连接。

31.本实施例的工作原理及有益效果在于:通过收卷电机621带动旋转轴622转动,使收卷轴61转动进行收卷,通过旋转电机631经旋转齿轮带动机箱62转动,方便卷轴的更换,节省更换时间,提高工作效率。

32.作为一个优选的实施例,如图2所示,所述支撑座60上设有两组支撑气缸601,支撑气缸601的位置与机箱62上方的收卷轴61位置相对应。

33.本实施例的工作原理及有益效果在于:通过设置支撑气缸601,可以在收卷过程中,对机箱62底部进行支撑定位作用,同时起到承托作用,防止机箱62在收卷过程中产生周向位移和下垂。

34.综上所述,本实用新型通过定位组件实现了收卷轴61与旋转轴622之间的定位,在保证收卷工作顺利进行的前提下,解决了现有技术中采用人工通过螺栓将收卷轴和收卷机构的转轴进行锁紧固定,费时费力,自动化程度和工作效率较低的问题。

35.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型权利要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1