一种外径同轴度加工工装的制作方法

1.本实用新型涉及加工用工艺装备领域,尤其涉及一种外径同轴度加工工装。

背景技术:

2.国内较多的压缩机企业为了保证产品质量和提高设备的使用寿命,压缩机气缸采用镶嵌缸套的设计方案,在用户运行的压缩机气缸缸套磨损太大时,不但会影响产品性能、产量,更使产品运动精度降低,安全可靠性下降,必须更换旧缸套;新缸套镶嵌入气缸后要求气缸精度保持原来精度不变,就必须保证缸套内径、外径的同轴精度。现在进行精加工新缸套的工艺规程为,先对缸套的内径珩磨,然后再精加工外径,在加工外径时,要求保证外径与内径的同轴度。

技术实现要素:

3.本实用新型的目的就在于提供一种外径同轴度加工工装,以解决缸套外径的加工难题,确保外径与内径的同轴度一致。

4.为了实现上述目的,本实用新型采用的技术方案是:一种外径同轴度加工工装,包括芯轴体和胀套,所述芯轴体分三段,两端为转动连接段,中部为胀套安装段,所述胀套安装段位于待加工工件内,所述胀套安装于胀套安装段上,且位于胀套安装段与待加工工件之间,所述胀套安装段上加工有胀套定位座。

5.作为优选,所述胀套安装段的两端分别设有一个胀套和胀套定位座,且呈左右对称分布。

6.作为优选,所述胀套采用锥环胀套,所述锥环胀套主要由内定位锥套、外定位锥套、胀紧锥环a、胀紧锥环b、胀紧螺钉组成,所述内定位锥套与外定位锥套之间留有双圆锥环腔,所述胀紧锥环a与胀紧锥环b对称设置于双圆锥环腔内,所述胀紧螺钉穿过胀紧锥环a与胀紧锥环b螺纹紧固连接。

7.作为优选,所述内定位锥套套装于胀套安装段上。

8.作为优选,所述内定位锥套的外径上设有一圈环形的凸台,所述外定位锥套由左锥套和右锥套组成,所述左锥套、右锥套位于凸台的左右两侧。

9.作为优选,所述胀紧螺钉有若干个,且沿胀紧锥环a的圆周方向均匀间隔分布,所述胀紧锥环a和凸台上开设有胀紧螺钉相匹配的通孔,所述胀紧锥环b上开设有与胀紧螺钉相匹配的内螺纹孔。

10.作为优选,还包括放松螺钉a和放松螺钉b,所述胀紧锥环a上开设有与放松螺钉a相匹配的内螺纹通孔a,所述胀紧锥环a和凸台上开设有便于放松螺钉b穿过的通孔b。

11.作为优选,所述芯轴体分为整体芯轴体和焊接芯轴体,所述整体芯轴体的芯轴体为实心结构,所述焊接芯轴体为空心结构。

12.与现有技术相比,本实用新型的优点在于:本实用新型为保证缸套内外径加工时的同轴度要求,设计了胀套式的芯轴加工工艺装备,设计巧妙、使用可靠、装卸方便、造价

低,胀套部分还可以标准化生产,从而完全能保产品设计要求。整个产品设计合理、结构简单可靠、制造成本低、产品零件加工精度易保证。

附图说明

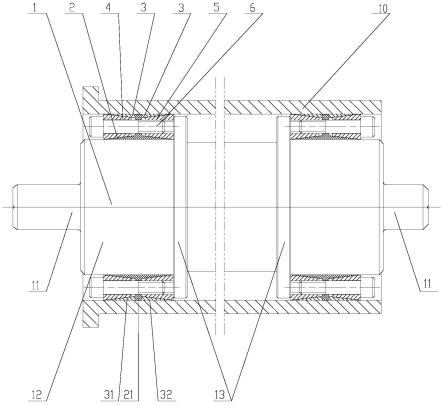

13.图1为本实用新型的结构示意图;

14.图2为本实用新型胀紧锥环a的端面结构示意图;

15.图3为本实用新型内定位锥套的端面结构示意图;

16.图4为本实用新型内定位锥套的剖面结构示意图;

17.图5为本实用新型胀紧锥环b的端面结构示意图;

18.图6为本实用新型各螺钉的装配结构示意图。

19.图中:1-芯轴体,11-转动连接段,12-胀套安装段,13-胀套定位座,2-内定位锥套,21-凸台,3-外定位锥套,31-左锥套,32-右锥套,4-胀紧锥环a,5-胀紧锥环b,6-胀紧螺钉,61-通孔,7-内螺纹通孔a,71-放松螺钉a;8-通孔b,81-放松螺钉b,9-收缩胀紧缝,10-待加工工件。

具体实施方式

20.下面将对本实用新型作进一步说明,参见图1,一种外径同轴度加工工装,包括芯轴体1和胀套,所述芯轴体1分三段,两端为转动连接段11,中部为胀套安装段12,所述胀套安装段12位于待加工工件10内,所述胀套安装于胀套安装段12上,且位于胀套安装段12与待加工工件10之间,胀套安装段12作为胀套的安装部位,实现芯轴体1与缸套之间的连接,所述胀套安装段12上加工有胀套定位座13,胀套定位座13为胀套的安装起定位的作用,在拧胀紧螺钉6时提供支撑力,避免胀套轴向滑动。本实用新型采用胀套方式可使芯轴体1减重,无需其他工装结构,而且装卸操作轻便,通过拧动胀紧螺钉6两个楔子环相向移动产生胀紧力,即可实现缸套的固定,且与内径的同轴度高。

21.工作时:前先对缸套的内径进行珩磨,内径珩磨完成后,将待加工工件10及缸套装在芯轴体1上,然后安装胀套,转动胀套的胀紧螺钉6,将胀套胀紧在缸套与芯轴体1之间,此时芯轴体1与缸套的内径一致,将芯轴体1与连接段与机床的转动轴连接,调整好芯轴体1的轴心与机床转动轴的同轴度,通过机床驱动芯轴体1转动,然后通过机床上的切削刀具对缸套的外径进行加工,加工后的缸套的外径则内径的缸套同轴度一致。

22.所述胀套安装段12的两端分别设有一个胀套和胀套定位座13,且呈左右对称分布,两端对称设置胀套,起到左右平衡对称的作用,确保缸套安装的平稳性,拧胀紧螺钉6时用力均衡,不得过紧或过松。

23.所述胀套采用锥环胀套,参见图2-图6,所述锥环胀套主要由内定位锥套2、外定位锥套3、胀紧锥环a4、胀紧锥环b5、胀紧螺钉6组成,所述内定位锥套2与外定位锥套3之间留有双圆锥环腔,所述胀紧锥环a4与胀紧锥环b5对称设置于双圆锥环腔内,所述胀紧螺钉6穿过胀紧锥环a4与胀紧锥环b5螺纹紧固连接。所述内定位锥套2和外定位锥套3上均开设有收缩胀紧缝9,便于内定位锥套2和外定位锥套3的收缩和胀紧。拧紧胀紧螺钉6时,胀紧锥环a4与胀紧锥环b5向中部靠拢,由于胀紧锥环与双圆锥环腔的锥形结构设计,内定位锥套2收缩与芯轴体1的胀套安装段12胀紧,外定位锥套3胀开与缸套内径胀紧,以此实现芯轴体1与缸

套胀紧固定。拆卸时松掉胀紧螺钉6即可,十分方便快捷。

24.所述内定位锥套2套装于胀套安装段12上,与芯轴体1胀紧外径配合,不需要很高精度,其外径为双锥面,角度准确即可;外定位锥套3与被加工件内径配合,不需要高精度,其内径为锥面,角度准确即可;所述胀紧锥环a4、胀紧锥环b5为楔子环,与内外定位锥套3配合,角度准确即可,不需要高精度;

25.所述胀紧螺钉6有若干个,且沿胀紧锥环a4和胀紧锥环b5的圆周方向均匀间隔分布,使锥环的径向胀紧力均匀,所述胀紧螺钉6为gb70国标螺钉,成本低、耐用,更换方便。整个胀套只要一次装夹便可完成加工,完全能保证同轴度和尺寸要求。

26.所述胀紧螺钉6有若干个,且沿胀紧锥环a4的圆周方向均匀间隔分布,所述胀紧锥环a4和凸台21上开设有胀紧螺钉6相匹配的通孔61,所述胀紧锥环b5上开设有与胀紧螺钉6相匹配的内螺纹孔。通过拧紧胀紧螺钉6实现胀紧锥环a4和胀紧锥环b5向中间靠拢,使外定位锥套5向上膨胀胀紧。胀紧螺钉6采用gb70标准螺钉,成本低、耐用。

27.所述内定位锥套4的外径上设有一圈环形的凸台21,所述外定位锥套5由左锥套31和右锥套32组成,所述左锥套31、右锥套32位于凸台21的左右两侧,凸台21对胀紧螺钉6以及胀套3整体起定位限位作用,在左锥套31、右锥套32胀大过程中可起导向作用,确保左锥套31、右锥套32往径向方向胀大。

28.由于胀套3胀紧后,松掉胀紧螺钉6后,胀套3依然处于胀紧状态,手动拆卸起来比较吃力,因此配置了放松螺钉a71和放松螺钉b81,以及对应的螺孔,所述胀紧锥环a4上开设有与放松螺钉a71相匹配的内螺纹通孔a7,由于凸台21上没有开设与放松螺钉a71匹配的通孔,拧动紧放松螺钉a71时,放松螺钉a71会顶在凸台21上,胀紧锥环a4则被反向推出,实现了胀紧锥环a4的拆卸;所述胀紧锥环a4和凸台21上开设有便于放松螺钉b81穿过的通孔b8,放松螺钉b81可穿过胀紧锥环a4和凸台21抵在胀紧锥环b5的端面上,通过敲击可将胀紧锥环b5反向推出,以此可以实现整个胀套3的拆卸,以便检修和下次安装使用。

29.所述芯轴体1分为整体芯轴体1和焊接芯轴体1,所述整体芯轴体1的芯轴体1为实心结构,适用于内孔直径小于等于60mm的工件外径加工,出于成本以及重量考虑,内孔直径大于60mm采用焊接芯轴体1,所述焊接芯轴体1为空心结构,两头的转动连接段11为整体,可加工内孔以减重,中间胀套安装段12可采用钢管焊接成整体,可减重、省料、降低成本,整体加工简单,无高精度加工要求,制造成本低。

30.整个产品设计合理、结构简单可靠、制造成本低、产品零件加工精度易保证。

31.以上对本实用新型所提供的一种外径同轴度加工工装进行了详尽介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,对本实用新型的变更和改进将是可能的,而不会超出附加权利要求所规定的构思和范围,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1