一种阀片模块化冲裁机构的制作方法

1.本实用新型涉及阀片冲裁技术领域,特别涉及一种阀片模块化冲裁机构。

背景技术:

2.在压缩机结构中,吸排气阀片是极为重要的部件,阀片的乘车过程是通过冲压模具对高碳钢片一侧进行冲裁形成阀片,在冲裁过程中,凸模刀冲压高碳钢片,并在底部的凹模块中形成阀片结构,申请号202111160967.2 公开了排气阀片高速冲裁模具,包括下模组件和上模组件,所述下模组件由下模座、下垫板和下模板由下到上依次固定安装组成,所述上模组件由上模座、上背板、上垫板、上夹板、止挡板和上脱板从上到下依次安装组成,所述上背板和上垫板的两侧通过卡块与上模座卡接固定,所述上夹板上安装多个凸模座,所述凸模座上安装凸模刀,所述上脱板上安装用于凸模刀穿过的限位槽块,所述止挡板上设有凸模刀通过的刀槽,所述下模板上安装凹模块,所述下模板、下垫板和下模座上设有相通的阀片通道,所述上模座上安装有若干弹性柱,所述弹性柱穿过上背板、上垫板和上夹板、止挡板、上脱板固定连接,在该技术方案中,冲裁下的阀片掉落到下模座的底部,而在下阀座、垫板以及凹模块上开设有槽孔均与阀片的尺寸一致,在阀片下料的过程中容易卡住,导致阀片掉落不下来,为了避免这种情况发生,就需要把凸模刀的长度增长,不仅在冲裁时增加了冲裁距离,降低冲裁效率,而且在冲裁过程中还容易影响凸模刀的稳定性,导致阀片冲裁失败,需要经常性的对凸模刀进行维修。

技术实现要素:

3.本实用新型的主要目的在于提供一种阀片模块化冲裁机构,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:一种阀片模块化冲裁机构,包括上模组件和下模组件,上模组件和下模组件相适配,上模组件包括右上到下依次设置的上模座、上模板、弹性板和上脱板,上模板固定在上模座上且上模板的底面固定连接有凸模刀,上脱板通过弹性柱与上模座固定连接,下模组件包括下模座和下模板,下模板嵌入安装在下模座的顶面,下模板上固定安装有凹模块,凸模刀依次穿过弹性板和上脱板与凹模块相适配,下模座内设有底面向下倾斜且延伸到下模座一侧壁的出料腔。

5.优选的,所述下模座的顶面嵌入安装有矩阵分布的定位套管,上模座的底面固定连接有与定位套管一一对应的定位柱。

6.优选的,所述定位柱的底面固定连接有活塞,定位柱插入到定位套管内且活塞与定位套管之间围成气腔。

7.优选的,所述下模板的顶面位于凹模块的两侧设有限位柱。

8.优选的,所述下模板的顶面两侧固定有定位块。

9.优选的,所述下模座的侧壁开设有通风孔,通风孔与出料腔连通。

10.优选的,所述下模板的顶面开设有凹模块相匹配的放置槽,凹模块通过螺栓与放

置槽底部固定连接,所述下模板位于放置槽中部设有与掉料槽。

11.与传统技术相比,本实用新型产生的有益效果是:本实用新型通过上模组件上的凸模刀冲裁,在凹模块内形成阀片,冲裁后的阀片直接掉落到出料腔内,从下模座侧边排出,在下模座底部设置出料腔,降低了冲裁距离,能够提高冲裁效率,且冲裁到仅需要穿过下模板,降低了凸模刀的长度,能够保证冲裁过程中凸模刀的稳定性,确保阀片冲裁成功,降低凸模刀的磨损,减少凸模刀的维修次数,提高凸模刀的使用寿命。

附图说明

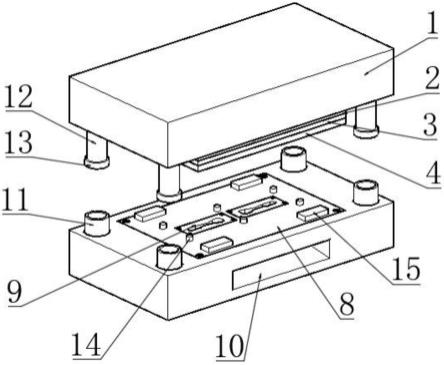

12.图1为本实用新型的整体结构立体示意图;

13.图2为本实用新型的整体结构分开示意图;

14.图3为本实用新型的上模组件爆炸立体示意图;

15.图4为本实用新型的下模组件爆炸立体示意图;

16.图5为本实用新型的下模板结构爆炸立体示意图。

17.图中:1、上模座;2、上模板;3、弹性板;4、上脱板;5、凸模刀;6、弹性柱;7、下模座;8、下模板;9、凹模块;10、出料腔;11、定位套管;12、定位柱;13、活塞;14、限位柱;15、定位块;16、放置槽;17、螺栓;18、掉料槽。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.如图1-5所示,提供了一种阀片模块化冲裁机构,用于对片材进行冲裁制备阀片,其包括上模组件和下模组件,上模组件和下模组件相适配,上模组件包括右上到下依次设置的上模座1、上模板2、弹性板3和上脱板4,上模板2固定在上模座1上且上模板2的底面固定连接有凸模刀5,上脱板4通过弹性柱6与上模座1固定连接,下模组件包括下模座7和下模板8,下模板8嵌入安装在下模座7的顶面,下模板8上固定安装有凹模块9,凸模刀5依次穿过弹性板3和上脱板4与凹模块9相适配,下模座7内设有底面向下倾斜且延伸到下模座7一侧壁的出料腔10。

20.在进行冲裁时,片材在下模板8的顶面滑动,气压之间带动上模组件向下压动,凸模刀5切割片材并经过凹模块9中的凹槽把切割后的阀片推送到出料腔10内,利用出料腔10从下模座7的侧边排出阀片,进行集中收集,同时为了方便快速把阀片排出,下模座7在排出口的对侧侧壁开设有通风孔,通风孔与出料腔10连通,通风孔的外侧与进风设备连通。

21.如图2所示,下模座7的顶面嵌入安装有矩阵分布的定位套管11,上模座1的底面固定连接有与定位套管11一一对应的定位柱12,定位柱12插入到定位套管11内,确保了上模座1与下模座7相对运行稳定,且能够确保凸模刀5与凹模块9相匹配,同时在定位柱12的底面固定连接有活塞13,定位柱12插入到定位套管11内且活塞13与定位套管11之间围成气腔,在下压的过程中,活塞13与定位套管11之间形成的气腔内气压增大,避免定位柱12与定位套管11发生碰撞,降低噪音,同时能够对上模座1起到缓冲作用。

22.如图4、5所示,为了保证片材能够保持在凹模块9上面滑动,在下模板8的顶面位于凹模块9的两侧设有限位柱14,限位柱14设置为六个,每侧设置为三个,片材从两侧的限位

柱14之间通过,同时在下模板8的顶面两侧固定连接定位块15,在冲裁时,定位块15的顶面与上脱板4的底面贴合,能够限制凸模刀5的切割距离。

23.如图5所示,下模板8的顶面开设有凹模块9相匹配的放置槽16,凹模块9通过螺栓17与放置槽16底部固定连接,所述下模板位于放置槽16中部设有与掉料槽18,掉落槽的尺寸小于放置槽16的底面尺寸,且掉落槽与凹模块9上的凹槽相对应,在凸模刀5把阀片切割后通过凹槽经过掉落槽进入到出料腔10内。

24.其工作原理为:在片材通过下模板8后,通过上模组件上的凸模刀5冲裁,在凹模块9内形成阀片,冲裁后的阀片直接掉落到出料腔10内,从下模座7侧边排出,在下模座7底部设置出料腔10,降低了冲裁距离,能够提高冲裁效率,且冲裁到仅需要穿过下模板8,降低了凸模刀5的长度,能够保证冲裁过程中凸模刀5的稳定性,确保阀片冲裁成功,降低凸模刀5的磨损,减少凸模刀5的维修次数,提高凸模刀5的使用寿命。

25.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1