液压折弯机双人操作保护电路的制作方法

1.本实用新型涉及液压折弯机领域,具体涉及一种液压折弯机双人操作保护电路。

背景技术:

2.目前液压折弯机在使用过程中,采用单人操作电路模式。单人操作的电路,如图1所示,包括主开关,主开关包括第一开关k1、第二开关k2,第一开关k1与升电磁阀的交流接触器线圈1连接,第二开关k2与降电磁阀的交流接触器线圈2连接,液压折弯机的交流接触器线圈3还分别与第一开关k1、第二开关k2连接;

3.工作时,单人脚踏第一开关k1,使第一开关k1闭合,升电磁阀通电,液压折弯机的电机通电,液压折弯机的压头升起;脚踏第二开关k2,使第二开关k2闭合,降电磁阀通电,液压折弯机的压头下降,对工件进行压制。其中升电磁阀为控制液压折弯机压头上升的电磁阀,降电磁阀为控制液压折弯机压头下降的电磁阀。

4.但在上述操作过程中,若需要另外操作工件的人员对工件进行操作,而该操作工件的人员未及时退出液压折弯机压头的压制范围,则容易出现安全事故。

技术实现要素:

5.本实用新型的目的是提供一种液压折弯机双人操作保护电路,极大地提高了液压折弯机在使用过程中的安全性。

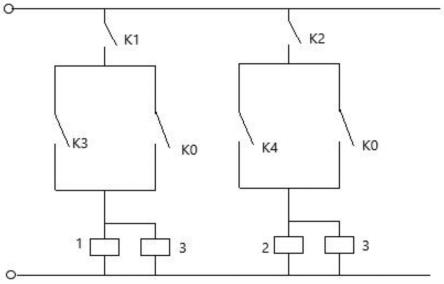

6.本实用新型采取如下技术方案实现上述目的,液压折弯机双人操作保护电路,包括主开关、副开关以及转换开关k0,主开关包括第一开关k1、第二开关k2,副开关包括第三开关k3、第四开关k4,第一开关k1分别通过第三开关k3以及转换开关k0与升电磁阀的交流接触器线圈1及液压折弯机的交流接触器线圈3连接,第二开关k2分别通过第四开关k4以及转换开关k0与降电磁阀的交流接触器线圈2及液压折弯机的交流接触器线圈3连接,单人操作模式下,转换开关k0闭合,双人操作模式下,转换开关k0断开。

7.本实用新型增加了转换开关k0,k0断开时,需要两个人操作电路。即对工件进行压制过程中,第一操作员操作主开关,第二操作员操作副开关,即第一操作员脚踏第二开关k2,使第二开关k2闭合,在压制的过程中,第二操作员需对工件进行操作,例如对工件位置进行移动或对工件进行翻转,若在操作过程中或未操作完毕时,例如操作人员的手未及时离开压头压制范围,这种情况下,如果仅通过主开关就能实现降电磁阀的通电,那么液压折弯机的压头将下降对工件进行压制,会对操作工件人员造成极大损伤。因此,本实用新型只有在第二操作员确认安全后,第二操作员操作第四开关k4闭合,此时降电磁阀才能通电,液压折弯机的压头下降,对工件进行压制。这样通过第一操作员与第二操作员对转换开关、主开关、副开关的配合操作极大地提高了液压折弯机在工件压制过程中的安全性。

8.同时,本实用新型还保留了单人操作电路模式,即k0闭合时,只需要一人操作电路。即第一操作员脚踏第一开关k1,使第一开关k1闭合,升电磁阀通电,液压折弯机的电机通电,液压折弯机的压头升起;脚踏第二开关k2,使第二开关k2闭合,降电磁阀通电,液压折

弯机的压头下降,对工件进行压制。

9.这样既能实现单人操作,又能实现双人操作,提高了液压折弯机操作保护电路的灵活性。

附图说明

10.图1是现有液压折弯机保护电路结构图。

11.图2是本实用新型液压折弯机双人操作保护电路结构图。

12.附图中,k1为第一开关,k2为第二开关,k3为第三开关,k4为第四开关,k0为转换开关,1为升电磁阀的交流接触器线圈,2为降电磁阀的交流接触器线圈,3为液压折弯机的交流接触器线圈。

具体实施方式

13.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

14.本实用新型液压折弯机双人操作保护电路,如图2所示,包括主开关、副开关以及转换开关k0,主开关包括第一开关k1、第二开关k2,副开关包括第三开关k3、第四开关k4,第一开关k1分别通过第三开关k3以及转换开关k0与升电磁阀的交流接触器线圈1及液压折弯机的交流接触器线圈3连接,第二开关k2分别通过第四开关k4以及转换开关k0与降电磁阀的交流接触器线圈2及液压折弯机的交流接触器线圈3连接。

15.本实用新型上述电路通过转换开关k0的断开以及闭合能够提供两种操作模式。

16.转换开关k0断开时,需要两个人配合操作。即第一操作员操作主开关、第二操作员操作副开关。操作主开关,第一操作员脚踏第一开关k1,使第一开关k1闭合,由图2可知,此时升电磁阀并不能通电,液压折弯机的压头也不能升起,第二操作员检测液压折弯机后,操作副开关,使第三开关k3闭合,此时,升电磁阀通电,液压折弯机的电机通电,液压折弯机的压头升起;这样通过第一操作员、第二操作员对转换开关k0、主开关、副开关的配合操作,提高了液压折弯机启动过程的安全性;

17.进一步的对工件进行压制过程中,第一操作员操作主开关,即脚踏第二开关k2,使第二开关k2闭合,由图2可知,此时降电磁阀并不能通电,液压折弯机的压头也不能下降对工件进行压制;在压制的过程中,第二操作员需对工件进行操作,例如对工件位置进行移动或对工件进行翻转,若在操作过程中或未操作完毕时,例如操作人员的手未及时离开压头压制范围,这种情况下,如果仅通过主开关就能实现降电磁阀的通电,那么液压折弯机的压头将下降对工件进行压制,会对操作工件人员造成极大损伤。因此,本技术只有在第二操作员确认安全后,操作第四开关k4闭合,此时降电磁阀才能通电,液压折弯机的压头下降,对工件进行压制。这样通过第一操作员与第二操作员对转换开关k0、主开关、副开关的配合操作极大地提高了液压折弯机在工件压制过程中的安全性。

18.本实用新型上述方案并不通过开关模块来判断没有及时退出液压升降的工作范

围时的人员状况,而是通过操作工件的第二操作员操作工件完毕,确认安全后,第二操作员才通过操作副开关使液压折弯机的压头下降,对工件进行压制。即在双人操作模式下,通过第一操作员与第二操作员对转换开关k0、主开关、副开关的配合操作,极大地提高了液压折弯机使用过程中的安全性。

19.同时,本实用新型还保留了单人操作模式,即转换开关k0闭合,此时只需要一人操作电路,第一操作员脚踏第一开关k1,使第一开关k1闭合,升电磁阀通电,液压折弯机的电机通电,液压折弯机的压头升起;第一操作员脚踏第二开关k2,使第二开关k2闭合,降电磁阀通电,液压折弯机的压头下降,对工件进行压制。

20.在使用时,可根据具体情况切换模式,即不需要操作工件时,可使用单人操作电路的模式;若需要操作工件时,则可采用双人操作电路模式,这样提高了液压折弯机操作保护电路的灵活性。

21.在单人操作电路的模式下,由于不需要对工件进行操作,因此直接闭合k0,开始操作。

22.在双人操作电路模式下,由于需要对工件进行操作,因此转换开关k0由第一操作员进行操作,第一操作员断开k0,第二操作员进行检查确认,确认k0是断开的,然后进行接下来的操作。

23.综上所述,本实用新型液压折弯机双人操作保护电路极大地提高了液压折弯机在使用过程中的安全性,降低了事故发生的概率,同时还提高了液压折弯机双人操作保护电路的灵活性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1