一种插针机构的制作方法

1.本实用新型涉及电子元器件的插针技术领域,尤指一种能够实现针线矫直、压花、剪断、插针的插针机构。

背景技术:

2.传统插针机构的动力部分是通过主轴带动夹紧凸轮、压花凸轮、切断凸轮、插针凸轮旋转,再由这些凸轮分别配合相应的连杆驱动夹紧机构、压花机构、插针切断机构动作实现插针。由于凸轮机构的加工工艺复杂且全部凸轮只有主轴一个动力源,故障排除时费时且不容易维护维修,同时凸轮机构制作后行程的调整相对麻烦。

3.此外,目前电子元器件向着精细化发展,对产品的生产精度越来越高,因此需要插针机构能够提高产品的加工精度,并实时监控设备的运行状态。但传统插针机构的凸轮机构无传感器等反馈单元,无法有效的实现闭环控制。

技术实现要素:

4.本实用新型的目的在于提供一种插针机构,所述插针机构的各单元能够单独动作,同时能够实现电子元器件插针过程的可控闭环操作。

5.一种插针机构,包括底座单元、线盘固定单元、升降单元、插针模具单元和矫直单元,所述升降单元安装在底座单元上,所述线盘固定单元、矫直单元、插针模具单元由上而下依次安装在升降单元上;其特殊之处在于,

6.所述升降单元通过滑块导轨安装于底座单元上,包括固定部分和升降部分,所述固定部分包括上、下底板以及支撑于上、下底板之间的支柱和升降轴;所述升降部分包括安装于下底板底部的升降气缸,由升降气缸输出连接的推动块以及与推动块固连的组合切台;所述组合切台包括上下布设的上切台固定板和下切台固定板,两个切台固定板之间经由连接立板固接为一体,两个切台固定板均通过轴套与升降轴滑动连接;

7.所述插针模具单元包括夹紧机构、压花机构、送线机构、插针机构和剪断机构;所述夹紧机构包括夹紧平台以及安装于夹紧平台上的夹紧气缸,所述夹紧气缸驱动连接夹紧块;所述压花机构包括压花平台以及安装于压花平台上的压花气缸,所述压花气缸驱动连接压花块;所述送线机构包括送线气缸以及送线顶杆,所述送线顶杆的下端连接至夹紧平台,用以驱动夹紧平台升降;所述插针机构包括插针气缸、由插针气缸驱动连接的插针连杆及由插针连杆驱动控制的插针顶杆;所述插针顶杆滑动贯穿夹紧平台后,其下端与压花平台相固接;所述剪断机构包括剪断平台以及安装于剪断平台上的剪断气缸及由剪断气缸驱动控制的切刀。

8.所述底座单元由顶板、底板、一对左右侧板和一对前后侧板构成,顶板上安装有用与底座单元连接的滑块导轨,顶板分别装有死点限位块、限位块和检测光纤;底板前侧和右侧分别装有用于精准定位底座整体位置的定位块。

9.所述的线盘固定单元由单元固定板固定在升降单元上,主支撑结构由支座,连接

于支座上的立柱以及固定于立柱上方的侧板构成;线盘通过线盘轴固定在侧板上,另一端由内固定环、外固定环及二者之间的弹簧构成的卡接组件弹性卡固。

10.所述矫直单元包括背板及安装于背板两侧的侧板,两侧板之间安装有按预定位置排布的若干导线轮轴,导线轮通过固定环安装于导线轮轴上,导线轮的上方设有导线板。

11.所述压花平台和夹紧平台配置在下切台固定板的上方,所述切断平台配置在下切台固定板的下方,下切台固定板上设置有若干导柱,压花平台和夹紧平台分别通过导套滑动安装于导柱上,所述压花平台位于夹紧平台的下方,其底部通过弹簧支撑于下切台固定板上方,其上方与插针机构的插针顶杆固连。

12.所述下底板两侧设有下降支撑块,用以提供下切台固定板的下降限位。

13.本实用新型的插针机构,采用多气缸分别控制不同的动作单元,每个单元的动作都会通过气缸自带的磁性开关检测到对应动作是否动作到位。采用上述方案后,本技术实现了插针单元的动作可分解,根据磁性开关的反馈可实时监控插针单元的运行状态,实现插针机构的闭环控制,提高设备的稳定性,同时机构的位置可移动,不仅使定位更加准确,而且在维护维修时,空间更大,降低了维护维修难度,保证了设备的使用寿命,减少了设备更换成本。

附图说明

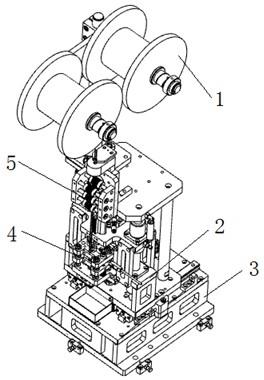

14.图1是插针机构整体结构示意图;

15.图2是线盘固定单元结构示意图;

16.图3是升降单元结构示意图;

17.图4是底座单元结构示意图;

18.图5是插针模具单元结构示意图;

19.图6是图5插针模具单元补充结构示意图;

20.图7是矫直单元结构示意图。

具体实施方式

21.如图1所示,本实施例涉及一种由气缸驱动的反馈闭环插针机构,它包括线盘固定单元1、升降单元2、底座单元3、插针模具单元4、矫直单元5五部分组成,整个机构安装在底座单元3,并以升降单元作2为骨架,将线盘固定单元1、矫直单元5、插针模具单元4安装在升降单元2上。

22.如图2所示,所述的线盘固定单元1由单元固定板105固定在升降单元2上,主支撑结构由支座104,连接于支座104上的立柱103以及固定于立柱103上方的侧板102构成。线盘101通过线盘轴107固定在侧板102上,另一端由内固定环106与外固定环108中间加有弹簧109构成的卡接组件弹性卡固,使其可调缓冲固定,达到尺寸兼容且在工作过程最大程度减少轴向力的作用,同时通过固定环来调整弹簧松紧,达到供料时可根据供料位置实现自动微调的作用。

23.如图3所示,所述升降单元1主要包括固定部分和升降部分。固定部分包括上底板201、下底板207,支撑于上下底板之间的支柱209和升降轴211,安装于下底板207两侧的下降支撑块206和安装于下底板207后端的手动拉伸把手210。升降部分包括安装于下底板207

底部的升降气缸213,由升降气缸输出连接的推动块212以及与推动块212固连的组合切台;所述组合切台包括上下布设的上切台固定板203和下切台固定板205,两个切台固定板之间经由连接立板204固接为一体,两个切台固定板均通过轴套与升降轴211滑动连接。当升降气缸213带动推动块212驱动下切台固定板205升降时,下切台固定板205、连接板204及上切台固定板203构成的组合切台同步升降,下切台固定板205下降时通过与下降支撑块206配合形成下降限位。

24.如图4所示,所述底座单元3的框架由顶板309、底板306、一对左右侧板307和一对前后侧板308构成,顶板309上安装有滑块导轨301,升降单元2的下底板207通过滑块导轨301与底座单元3连接,使升降单元2可以相对于底座单元3纵向移动,顶板309两侧装有死点限位块303用于固定,并且顶板309装有限位块302使升降单元2的移动限制在一定行程范围内,并装有检测光纤304反馈升降单元2的位置,达到闭环控制。底板306前侧和右侧分别装有用于精准定位底座整体位置的定位块305。所述底座单元由上下安装的底板、顶板与左右两侧板构成框架,不仅实现空间的避让,同时达到承重的效果,顶板通过一对直线导轨与升降单元相连,并由两对死点限位块进行轴向定位,同时保证了设备在需要维护时可以进行移动,底板两个方向分别设有定位装置,保证了安装精度。

25.如图5、6所示,所述插针模具单元4包括夹紧机构、压花机构、送线机构、插针机构和剪断机构;所述夹紧机构包括夹紧平台405以及安装于夹紧平台405上的夹紧气缸409,所述夹紧气缸409驱动连接夹紧块,将夹紧平台405上的针线夹紧固定;所述压花机构包括压花平台406以及安装于压花平台406上的压花气缸410,所述压花气缸410驱动连接压花块,将压花平台406上的针对夹紧;所述送线机构包括送线气缸402以及送线顶杆,所述送线顶杆的下端连接至夹紧平台405,用以驱动夹紧平台405升降;所述插针机构包括插针气缸401、由插针气缸401驱动连接的插针连杆403及由插针连杆驱动控制的插针顶杆;所述插针顶杆滑动贯穿夹紧平台405后,其下端与压花平台406相固接;所述剪断机构包括剪断平台411以及安装于剪断平台411上的剪断气缸408及由剪断气缸408驱动控制的切刀412。

26.所述压花平台406和夹紧平台405配置在下切台固定板205的上方,所述切断平台411配置在下切台固定板205的下方,下切台固定板205上设置有若干导柱,压花平台406和夹紧平台405分别通过导套滑动安装于导柱上,所述压花平台406位于夹紧平台405的下方,其底部通过弹簧支撑于下切台固定板205上方,其上方与插针机构的插针顶杆固连,使得插针机构能够驱动压花平台406升降。

27.针线自线盘固定单元1引出向下,首先经由矫直单元5进行矫直,然后依次进入夹紧平台405、压花平台406、下切台固定板205及剪断平台411,当工件到达剪断平台411下方的插针工位后,升降单元2首先下降至预定位置,夹紧气缸409动作带动夹紧块将夹紧平台405上的针线夹紧,随后送线气缸402驱动夹紧平台405向下将针线送达到插针位,接着压花气缸410动作带动压花块将压花平台406上的针线夹紧,与此同时夹紧气缸409回退将针线松开,送线气缸402带动夹紧平台405复位;插针气缸401回缩带动插针连杆403动作,推动压花平台406向下将针线插入工件上;剪断气缸408带动切刀412将针线剪断,接着剪断气缸408带动切刀412回位,然后压花气缸410动作松开压花平台406上的针线;插针气缸401伸出带动压花平台406上升,升降气缸213驱动升降单元2整体抬升,等待下一工件到位,至此插针模具单元4完成一次动作。

28.如图7所示,所述矫直单元5通过角件505固定在升降单元2上,其结构包括与角件505固接的背板506,及安装于背板506两侧的侧板507,两侧板507之间安装有按预定位置排布的若干导线轮轴502,导线轮504通过固定环503安装于导线轮轴502上,导线轮504的上方设有导线板501,针线穿过导线板501后,经由三四层的双排导线轮进行矫直。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1