一种螺母紧固装置的制作方法

1.本实用新型属于连接件固定技术领域,具体地说是一种螺母紧固装置。

背景技术:

2.螺母是将机械设备紧密连接起来的零件,通过螺纹将同等规格的螺栓或螺钉等连接在一起,并与螺栓、螺钉等合作运用,起衔接紧固机件效果。在一些大型装置或零件(例如风力发电机的底座)的加工工程中,需要安装拧紧大量的螺母,因此螺母紧固装置是必不可少的。而上述大型装置或零件(例如风力发电机的底座)上很多时候会设有长度过长(例如长度超过10cm)的螺杆。而现有的螺母紧固装置由于直接连接螺母的套筒一般为一端开口而一端封闭的结构,且该套筒的轴向中心线与螺母紧固装置的驱动件的驱动端的轴线中心线一般共线设置,不便于实现将螺母紧固在长螺杆上的功能。

技术实现要素:

3.针对现有螺母紧固装置不便用于长螺杆的螺母紧固的问题,本实用新型的目的在于提供一种螺母紧固装置。

4.本实用新型的目的是通过以下技术方案来实现的:

5.一种螺母紧固装置,包括基板、空心转轴及传动结构,所述空心转轴及传动结构分别安装于所述基板上,所述空心转轴的内侧沿长度方向开设有中空孔道,所述中空孔道的两端均开口,所述中空孔道的内孔壁形状与待安装螺母的外周面形状相契合,所述传动结构的输出端带动所述空心转轴绕空心转轴的轴向中心线转动,所述传动结构的输入端由外接驱动件a驱动,所述基板由外接驱动件b带动、沿待安装螺母的螺杆的长度方向移动。

6.所述基板上凸设有若干个空心转轴支撑座,所述空心转轴分别与各所述空心转轴支撑座转动连接。

7.所述空心转轴的外周面上安装有锥齿轮d,所述空心转轴的一端向所述基板的一侧延伸;

8.所述传动结构包括主驱动轴、传动轴、锥齿轮a、锥齿轮b及锥齿轮c,所述主驱动轴及传动轴分别转动安装于所述基板上,所述锥齿轮a安装于所述主驱动轴的外周面上,所述锥齿轮b及锥齿轮c分别安装于所述传动轴的两端,所述锥齿轮b与所述锥齿轮a啮合;

9.所述锥齿轮c作为所述传动结构的输出端、与所述锥齿轮d啮合,所述主驱动轴的一端作为所述传动结构的输入端由外接驱动件a驱动、并向所述基板的另一侧延伸。

10.所述主驱动轴的轴向中心线与所述空心转轴的轴向中心线相平行。

11.所述主驱动轴的轴向中心线与所述传动轴的轴向中心线相垂直。

12.所述基板上凸设有若干个主驱动轴支撑座,所述主驱动轴分别与各所述主驱动轴支撑座转动连接。

13.所述基板上凸设有若干个传动轴支撑座,所述传动轴分别与各所述传动轴支撑座转动连接。

14.所述主驱动轴的一端连接有万向节的一端,所述万向节的另一端与外接驱动件a连接。

15.所述锥齿轮d的内侧沿长度方向开设有空心转轴连接孔道,所述空心转轴连接孔道的两端均开口,所述空心转轴连接孔道的内孔壁形状与空心转轴的外周面形状相契合,所述空心转轴穿过所述空心转轴连接孔道。

16.所述锥齿轮d沿长度方向分为连接在一起的锥齿面部及圆柱面部,所述锥齿轮d的锥齿面部与所述锥齿轮c啮合,所述锥齿轮d的圆柱面部上沿周向开设有若干个用于穿过固定螺钉的安装通孔,各所述固定螺钉分别穿过对应的一个所述安装通孔、并与所述空心转轴的外周面通过螺纹连接。

17.本实用新型的优点与积极效果为:

18.1.本实用新型通过主驱动轴、传动轴及各锥齿轮组成的传动结构的设置,可为连接体积较大的外接驱动件a提供空间,而无需使外接驱动件a的驱动端的轴向中心线与空心转轴的轴向中心线共线,实现特殊工况下的拧紧螺母;且空心转轴可套在长螺杆外侧带动螺母拧紧,有效适用于长螺杆的螺母紧固。

19.2.本实用新型通过万向节的设置,便于连接外接驱动件a,使外接驱动件a可稳定带动主驱动轴转动,外接驱动件a的驱动端的轴向中心线不与主驱动轴的轴向中心线共线时也可使用,更适用于复杂的安装场景。

20.3.本实用新型通过设有安装通孔的圆柱面部及固定螺钉的配合设置,便于锥齿轮d与空心转轴之间的拆装连接,可根据待拧紧的螺母的不同型号,更换具有对应的中空孔道的空心转轴,适用性强。

附图说明

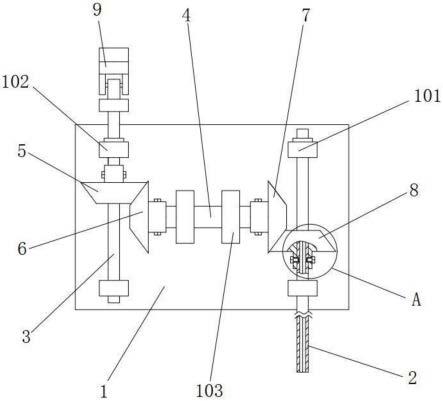

21.图1为本实用新型的整体结构示意图;

22.图2为本实用新型的空心转轴的剖面结构示意图;

23.图3为图1的a处放大图;

24.图4为螺母在长螺杆上拧紧前的空心转轴的位置示意图;

25.图5为螺母在长螺杆上拧紧后的空心转轴的位置示意图。

26.图中:1为基板、101为空心转轴支撑座、102为主驱动轴支撑座、103为传动轴支撑座、2为空心转轴、201为中空孔道、3为主驱动轴、4为传动轴、5为锥齿轮a、6为锥齿轮b、7为锥齿轮c、8为锥齿轮d、801为空心转轴连接孔道、9为万向节、10为固定螺钉;

27.001为待安装螺母的螺杆、002为待安装螺母。

具体实施方式

28.下面结合附图1-5对本实用新型作进一步详述。

29.一种螺母紧固装置,如图1-5所示,本实施例中包括基板1、空心转轴2及传动结构,空心转轴2及传动结构分别安装于基板1上,空心转轴2的内侧沿长度方向开设有中空孔道201,中空孔道201的两端均开口,中空孔道201的内孔壁形状与待安装螺母002的外周面形状相契合,传动结构的输出端带动空心转轴2绕空心转轴2的轴向中心线转动,传动结构的输入端由外接驱动件a驱动,基板1由外接驱动件b带动、沿待安装螺母的螺杆001的长度方

向移动。本实施例中中空孔道201的内孔壁形状采用六边形,可适用于六角螺母的拧紧使用。基板1上可设有便于吊持移动的吊耳,或设有便于固定安装的安装口;基板1的安装设置方式采用现有技术。

30.具体而言,本实施例中空心转轴2的外周面上安装有锥齿轮d 8,空心转轴2的一端向基板1的一侧延伸。本实施例中传动结构包括主驱动轴3、传动轴4、锥齿轮a 5、锥齿轮b 6及锥齿轮c 7,主驱动轴3及传动轴4分别转动安装于基板1上,锥齿轮a 5安装于主驱动轴3的外周面上,锥齿轮b 6及锥齿轮c 7分别安装于传动轴4的两端,锥齿轮b 6与锥齿轮a 5啮合。本实施例中锥齿轮a 5、锥齿轮b 6及锥齿轮c 7分别通过螺钉或销轴固定于对应的主驱动轴3或传动轴4上。

31.锥齿轮c 7作为传动结构的输出端、与锥齿轮d 8啮合,主驱动轴3的一端作为传动结构的输入端由外接驱动件a驱动、并向基板1的另一侧延伸。也即传动结构的输入端与空心转轴2的一端处于相反的两侧。通过主驱动轴3、传动轴4及各锥齿轮组成的传动结构的设置,可为连接体积较大的外接驱动件a提供空间,而无需使外接驱动件a的驱动端的轴向中心线与空心转轴2的轴向中心线共线,实现特殊工况下的拧紧螺母。

32.具体而言,本实施例中主驱动轴3的轴向中心线与空心转轴2的轴向中心线相平行,主驱动轴3的轴向中心线与传动轴4的轴向中心线相垂直,设计安装容易。

33.具体而言,本实施例中基板1上凸设有两个空心转轴支撑座101,空心转轴2分别与各空心转轴支撑座101转动连接;基板1上凸设有两个主驱动轴支撑座102,主驱动轴3分别与各主驱动轴支撑座102转动连接;基板1上凸设有两个传动轴支撑座103,传动轴4分别与各传动轴支撑座103转动连接。各支撑座可分别对各轴起到有效的支撑作用,各支撑座与各轴的转动连接方式均采用现有技术,各轴在各支撑座上的轴向限位方式采用通过轴肩或挡圈等现有技术。

34.具体而言,本实施例中主驱动轴3的一端连接有万向节9的一端,万向节9的另一端与外接驱动件a连接。通过万向节9的设置,便于连接外接驱动件a,使外接驱动件a可稳定带动主驱动轴3转动,外接驱动件a的驱动端的轴向中心线不与主驱动轴3的轴向中心线共线时也可使用,更适用于复杂的安装场景。本实施例中外接驱动件a和外接驱动件b可均采用现有技术的机械手或机械臂,可实现自动化装配,外接驱动件a和外接驱动件b的控制方法采用现有技术。

35.具体而言,本实施例中锥齿轮d 8的内侧沿长度方向开设有空心转轴连接孔道801,空心转轴连接孔道801的两端均开口,空心转轴连接孔道801的内孔壁形状与空心转轴2的外周面形状相契合,空心转轴2穿过空心转轴连接孔道801,锥齿轮d 8沿长度方向分为连接在一起的锥齿面部及圆柱面部,锥齿轮d 8的锥齿面部与锥齿轮c 7啮合,锥齿轮d 8的圆柱面部上沿周向均匀开设有四个用于穿过固定螺钉10的安装通孔,各固定螺钉10分别穿过对应的一个安装通孔、并与空心转轴2的外周面通过螺纹连接。通过设有安装通孔的圆柱面部及固定螺钉10的配合设置,便于锥齿轮d 8与空心转轴2之间的拆装连接,可根据待拧紧的螺母的不同型号,更换具有对应的中空孔道201的空心转轴2,适用性强。

36.工作原理:

37.如图4和图5所示,使用时,将待安装螺母002预拧在待安装螺母的螺杆001的一端,使空心转轴2套在待安装螺母的螺杆001的外侧,并使中空孔道201的内孔壁形状与待安装

螺母002的外周面形状相契合,之后启动外接驱动件a,通过传动结构带动空心转轴2转动,进而带动空心转轴2内侧的待安装螺母转动并沿待安装螺母的螺杆001长度方向移动并拧紧,可同时控制外接驱动件b带动沿待安装螺母的螺杆001的长度方向移动,以适应长螺杆的螺母拧紧;通过主驱动轴3、传动轴4及各锥齿轮组成的传动结构的设置,可为连接体积较大的外接驱动件a提供空间,而无需使外接驱动件a的驱动端的轴向中心线与空心转轴2的轴向中心线共线,实现特殊工况下的拧紧螺母,且空心转轴2可套在长螺杆外侧带动螺母拧紧,长螺杆的一端可从空心转轴2穿出部分,有效适用于长螺杆的螺母紧固;通过万向节9的设置,便于连接外接驱动件a,使外接驱动件a可稳定带动主驱动轴3转动,外接驱动件a的驱动端的轴向中心线不与主驱动轴3的轴向中心线共线时也可使用,更适用于复杂的安装场景;通过设有安装通孔的圆柱面部及固定螺钉10的配合设置,便于锥齿轮d 8与空心转轴2之间的拆装连接,可根据待拧紧的螺母的不同型号,更换具有对应的中空孔道201的空心转轴2,适用性强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1