开槽机的制作方法

1.本实用新型涉及板材加工设备领域,特别涉及了一种开槽机。

背景技术:

2.开槽机一般用于板材开槽加工生产中,但是目前的开槽机在为板材开槽时,往往不能根据板材的宽度来自由调节左右刀具的距离,从而导致在加工过程中,如果面对宽度较小的板材就无法准确对其进行开槽加工,进而显得设备通用性较差。

3.本技术所要解决的技术问题为:旨在设计一款能够解决上述问题的开槽机。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的在于提供一种能够调节左右刀具的距离从而提高设备通用性的开槽机。

5.本实用新型所采用的技术方案为:包括基座,基座上设有用于对板材开槽的加工装置,加工装置包括与基座固定安装的第一加工装置和与基座滑动配合用于调节左右刀距的第二加工装置,第一加工装置包括与基座固定安装的安装座,第二加工装置包括与基座滑动配合的滑动座,安装座上设有与之固定安装的第一伺服马达,第一伺服马达设有一端与之传动连接的第一传动螺杆,滑动座设有与之固定安装的传动座,第一传动螺杆另一端与传动座传动连接,基座两侧设有与之固定安装的支撑架,支撑架设有与之固定安装的连接板,连接板设有与之固定安装的第二伺服马达,第二伺服马达设有一端与之传动连接的第二传动螺杆,第二传动螺杆另一端与第二加工装置传动连接。

6.在一些实施方式中,基座上设有与之固定安装的第一滑轨,滑动座与第一滑轨限位滑动配合。

7.在一些实施方式中,第一加工装置和第二加工装置分别包括用于对板材进行开槽的第一刀具中心和第二刀具中心,第一刀具中心和第二刀具中心镜像设置。

8.在一些实施方式中,第二刀具中心包括与滑动座固定安装的支撑座,支撑座设有与之固定安装的第二滑轨,第二滑轨设有与之限位滑动配合的第一滑动板,第一滑动板设有与之限位固定安装的第三伺服马达,第三伺服马达驱动端设有一端与之传动连接的支撑柱,支撑柱另一端设有若干与之固定安装的刀盘。

9.在一些实施方式中,支撑座设有与之固定安装用于更换刀具的第一调节气缸,第一调节气缸与刀盘对应设置。

10.在一些实施方式中,第二加工装置包括与连接板滑动配合的第二滑动板,第二传动螺杆与第二滑动板传动连接,第二滑动板设有与之固定安装的安装板,安装板设有与之固定安装的第四伺服马达,安装板设有与之滑动配合的第三滑动板,第三滑动板与第四伺服马达传动连接。

11.在一些实施方式中,第三滑动板设有与之固定安装用于控制刀具上下高度的第五伺服马达,第五伺服马达设有与之传动连接的第四滑动板,第四滑动板设有与之固定安装

用于驱动刀具转动的驱动电机。

12.在一些实施方式中,第一加工装置和第二加工装置分别包括第一输送装置和第二输送装置,第一输送装置与安装座固定安装,第二输送装置与滑动座固定安装,第一输送装置与第二输送装置结构相同。

13.在一些实施方式中,基座设有与之固定安装的输送电机,第一输送装置包括拖链和定位压轮,拖链与输送电机传动连接。

14.在一些实施方式中,第一伺服马达和第二伺服马达同步运行。

15.本实用新型的有益效果在于:

16.该开槽机通过在基座上分别设有与之固定安装的第一加工装置和与之滑动配合的第二加工装置,当面对尺寸不一的板材进行加工开槽时,可通过第一伺服马达驱动第一传动螺杆和第二伺服马达驱动第二传动螺杆,并且第一伺服马达和第二伺服马达还为同步运行,同时带动第二加工装置在基座上滑动从而调节第一加工装置和第二加工装置之间的间距,进而能够适应不同宽度的板材开槽加工,提高设备的通用性。

附图说明

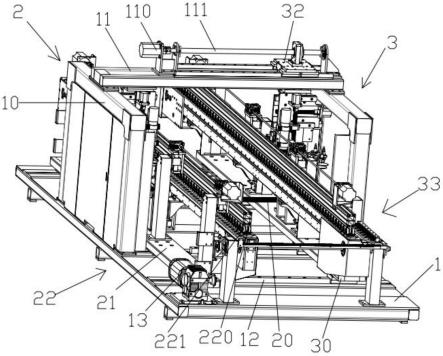

17.图1为本实用新型开槽机的结构示意图;

18.图2为本实用新型开槽机的第二刀具中心结构示意图。

19.图中的标号与名称对应如下:1、基座;2、第一加工装置;3、第二加工装置;21、安装座;20、第一传动螺杆;30、滑动座;10、支撑架;11、连接板;110、第二伺服马达;111、第二传动螺杆;12、第一滑轨;31、第二刀具中心;310、支撑座;311、第二滑轨;312、第一滑动板;313、支撑柱;314、刀盘;315、第一调节气缸;32、第二滑动板;320、安装板;321、第四伺服马达;322、第三滑动板;323、第五伺服马达;324、第四滑动板;325、驱动电机;22、第一输送装置;33、第二输送装置;13、输送电机;220、拖链;221、定位压轮。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-2,本实用新型提供一种技术方案:一种基座1,在基座上1设有用于对板材开槽加工的加工装置,加工装置包括与基座1固定安装的第一加工装置2和与基座1滑动配合用于调节左右刀距的第二加工装置3,第一加工装置2包括与基座1固定安装的安装座21,第二加工装置3包括与基座1滑动配合的滑动座30,在基座1上设有与之固定安装的第一滑轨12,滑动座30与第一滑轨12限位滑动配合,在安装座21上设有与之固定安装的第一伺服马达,并且第一伺服马达设有一端与之传动连接的第一传动螺杆20,在滑动座30上设有与之固定安装的传动座,第一传动螺杆20的另一端与传动座传动连接,当面对板材尺寸不一时,可通过第一伺服马达带动第一传动螺杆20转动,第一传动螺杆20从而带动传动座进而带动滑动座30在第一滑轨12上滑动,从而调节第一加工装置2和第二加工装置3之间的间距,使得能够适应板材的宽度对其进行精准开槽加工的同时还能提高设备的通用性。

22.第一加工装置2和第二加工装置3还分别包括用于对板材进行开槽的第一刀具中心和第二刀具中心31,第一刀具中心和第二刀具中心31结构相同镜像设置,第二刀具中心31包括与滑动座30固定安装的支撑座310,在支撑座310上设有与之固定安装的第二滑轨311,并且在第二滑轨311上设有与之限位滑动配合的第一滑动板312,第一滑动板312设有与之限位固定安装的第三伺服马达,在第三伺服马达的驱动端设有一端与之传动连接的支撑柱313,在支撑柱313的另一端设有若干与之固定安装用于装刀具的刀盘314,在支撑座310上还设有与之固定安装用于更换刀具的第一调节气缸315,并且第一调节气缸315还与刀盘314对应设置,当需要更换刀具时,可通过第一调节气缸315根据系统编程自动更换刀具,而在基座1两侧还设有与之固定安装的支撑架10,在两根支撑架10之间还连接有与之固定安装的连接板11,在连接板11上设有与之固定安装的第二伺服马达110,在第二伺服马达110上还设有一端与之传动连接的第二传动螺杆111,在第二加工装置3中还包括与连接板11滑动配合的第二滑动板32,第二传动螺杆111与第二加工装置3中的第二滑动板32传动连接,而第二滑动板32上设有与之固定安装的安装板320,在安装板320上还设有与之固定安装的第四伺服马达323,安装板320上设有与之滑动配合的第三滑动板322,第三滑动板322与第四伺服马达323的驱动端传动连接主要用于控制刀具进退深度,而在第三滑动板322上设有与之固定安装用于控制刀具上下高度的第五伺服马达323,第五伺服马达323通过螺杆还设有与之传动连接的第四滑动板324,通过第五伺服马达323与第四滑动板324传动连接主要为了能够控制刀具的上下高度,在第四滑动板324设有与之固定安装用于驱动刀具转动从而对板材进行开槽的驱动电机325,在驱动电机325的驱动端用于安装刀具并利用驱动电机325驱动刀具转动对板材进行开槽,当第一伺服马达驱动第一传动螺杆20带动第二加工装置3在基座1上滑动从而调节间距时,第二伺服马达110也会同时转动,从而带动安装板320与滑动座30同步进行滑动,以使位于安装板320上的刀具能够同步移动以便适应不同宽度的板材加工,从而更加提高对板材的加工精准度,因第一刀具中心和第二刀具中心31结构相同,在此对于第一刀具中心得结构不再撰述。

23.在第一加工装置2和第二加工装置3还分别包括第一输送装置22和第二输送装置33,第一输送装置22与安装座21固定安装,第二输送装置33与滑动座30固定安装,第一输送装置22和第二输送装置33结构相同,在基座1上位于第一输送装置22这一侧设有与基座1固定安装的输送电机13,第一输送装置22包括拖链220和定位压轮221,第一输送装置22的拖链220和第二输送装置33的拖链220通过一根同步螺杆同步传动连接,当对板材准备进行压紧定位输送开槽加工时,输送电机13启动,从而带动同步螺杆同时带动两侧的拖链220转动,使板材嵌于拖链220和定位压轮221之间,拖链220转动可带动板材向前输送,定位压轮221可将输送的板材进行压紧定位,防止其在输送开槽时发生偏移从而导致开槽精度错误,

24.最后应说明的是:以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1