一种焊接用自动化夹具装置的制作方法

本技术涉及超声波焊接领域,尤其是涉及一种焊接用自动化夹具装置。

背景技术:

1、电池的开发研究已经成为很多人关注的领域。电池由于能量密度高、使用寿命长、绿色无污染、安全性能高等优势被广泛应用于消费类电子产品和电动汽车领域,与此同时,人们对电池的需求也越来越强烈。如何实现电池的高安全性、高能量密度已经成为目前的研究重点。随着电池行业的不断发展,集流体出现了更佳性能的复合集流体,即,改性高分子与金属复合而成的复合集流体。

2、因为该复合集流体中间层为改性高分子,在电池的应用中焊接工艺主要有两种:激光焊接、超声波焊接,对于传统的铜箔、铝箔来说,两种工艺均可以,但对于改性复合集流体来讲,激光焊接不适用,中间高分子层不耐高温,激光点焊时会灼烧冒烟,目前可行的技术方案是超声波焊接,超声波焊接技术在各行业中都有广泛的应用,最早有超声波塑料焊(点焊),后来有超声波滚动焊,(无纺布,铝塑复合管,太阳能)等方面的,随着新能源行业的发展,超声连续滚动焊接也有了这方面的应用。将箔材和复合集流体焊接在一起,焊接过程中金属箔材与复合集流体侧面的金属层高温熔合,冷却后实现焊接。然后箔材再与极耳进行焊接,进而提高复合集流体的过流能力。

3、改性复合集流体产品尚处于产业化前夕,相关配套自动化焊接方案尚属于空白

4、目前复合集流体的焊接及集成情况如下:

5、传统焊接的超声波设备依旧无法焊接改性集流体产品,传统超声波设备功率大,振幅高,容易形成过焊、焊透等情况。目前市场上已有厂家改善出适合复合集流体的焊接设备,主要的改善点有:低功率、焊齿的独特设计等。但是没有自动化的辅助夹具生产,现在主要还是依靠超声波单机设备进行手工打样,靠人员的手工进行焊接,和张力的控制。

6、常规技术中存在以下不足:

7、1、目前市场上还没有复合集流体焊接用的自动化夹具装置,手工打样效率极低,焊接速度大概在3m/min左右;

8、2、手工打样容易造成焊接不良:焊线打皱,焊线偏斜,进而增加了电池加工的难度,增大电池内阻;

9、3、手工打样主要依靠双手对齐,提供张力,焊接过程易造成人身伤害。

技术实现思路

1、为了克服现有技术中存在的问题,本技术提供一种焊接用自动化夹具装置。

2、本技术提供的一种焊接用自动化夹具装置采用如下的技术方案:

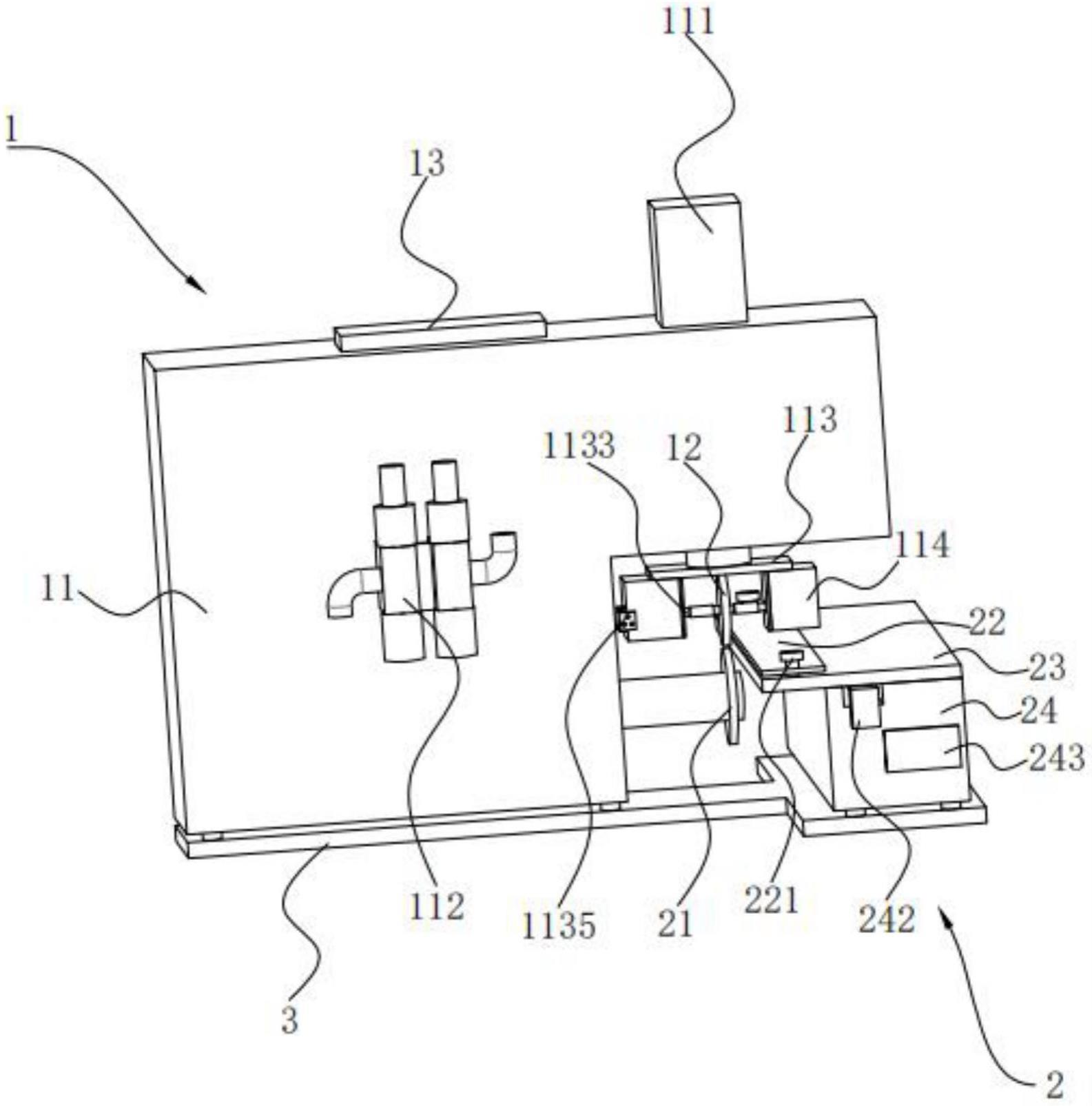

3、一种焊接用自动化夹具装置,包括焊接机主体和夹具装置,其中夹具装置位于焊接机主体底部;焊接机主体包括机箱和安装于所述机箱的焊头;夹具装置包括底模、夹具、移动板,所述底模与焊头上下对应,所述夹具安装在所述移动板上,所述移动板的顶面高度与所述底模的顶部高度齐平,且所述夹具和移动板之间具有用于夹持需焊接箔材的夹持空间,所述夹持空间朝向所述底模开口,所述移动板能够水平滑动从而带动箔材在底模与焊头之间的间隙穿过以进行焊接。

4、通过采用上述技术方案,焊接机主体上通过在机箱设置焊头与夹具装置中的底模配合对需焊接的箔材进行滚动焊接,并配合夹具装置中的夹具和移动板对箔材的夹持,让箔材进行焊接的过程中保持稳定,通过移动板在保护壳上进行移动,同步配合焊头的滚动焊接,有效避免了手工打样中出现的焊线打皱和焊线偏斜的问题。

5、优选的,焊接机主体还包括驱动焊头上下移动的第一驱动元件。

6、优选的,第一驱动元件为安装在机箱顶部的气缸,机箱的侧面安装有与气缸连接的进气阀,进气阀用于与气源连接,其中气缸的底部连接有焊头,且焊头能够随气缸上下移动。

7、通过采用上述技术方案,机箱顶部的第一驱动元件采用气缸,且气缸底部设有焊头,气缸能够调节焊头和底模之间的距离,机箱侧面的进气阀用于与气源连接,从而在焊接的过程中有效保证焊头对需焊接材料的压力。

8、优选的,气缸底部固定有安装底板,其中安装底板底部固定有电机和换能器,且电机和换能器均通过支撑调幅器连接焊头,换能器与支撑调幅器之间还设有放大调幅器。

9、通过采用上述技术方案,气缸底部固定有的安装底板上安装有全波焊头的超声波滚动焊接装置,焊头刚性好,易于控制同轴度和圆跳动,受力均匀能够保持焊接的一致性。工作时,通过焊接机plc控制电机按设定速度转动,带动支撑调幅器转动,从而使得焊头转动,转动的焊头带动底模反向转动,并且配合夹具装置夹持需焊接的箔材,使得两者之间的产品不停的向前移动,设置在导电电刷一侧的超声波发生器则与导电电刷连接,通过换能器、放大调幅器、支撑调幅器,将超声振动传递到焊头上,从而达到滚动焊接的目的。

10、优选的,电机和换能器外均设有罩体,且罩体的端部通过轴承座上的滚动轴承与支撑调幅器转动连接。

11、通过采用上述技术方案,在电机和换能器外设以后的罩体能够对内部结构进行保护,并且罩体上端部通过设置轴承座将支撑调幅器与滚动轴承进行转动连接,能够实现产品的稳定高速焊接。

12、优选的,焊接机主体内还设有焊接机plc,其中焊接机plc与电机电性连接。

13、优选的,夹具装置还包括保护壳和第二驱动件,移动板滑动设置在保护壳的顶部,第二驱动元件用于驱动移动板滑动,且第二驱动元件至少位于保护壳内。

14、优选的,第二驱动元件包括丝杆导轨和伺服电机,移动板底部设有与丝杆导轨适配的丝套,伺服电机安装在保护壳的壳体上,丝杆导轨的一端与伺服电机的输出轴连接,伺服电机与焊接机plc电性连接,保护壳上还安装有触控屏。

15、通过采用上述技术方案,焊接机主体内设有的plc能够分别连接电机和伺服电机,从而保证焊机焊头的转动速度与移动板的速度一致。并且在夹具旁设置的触摸控制屏幕可以修改、控制移动板的速度。

16、优选的,移动板远离底模的一侧与保护壳滑动连接,夹具安装在移动板上方,其中夹具的宽度小于移动板,且夹具靠近焊接机主体的一侧面与移动板平齐,夹具的顶部两端还设有用于调节夹具与移动板之间夹持空间的调节旋钮。调节旋钮包括杆体和杆体顶部的旋钮,其中杆体的下半段与移动板转动连接,杆体的上半段设有外螺纹,且夹具内设有与杆体上外螺纹适配的内螺纹。

17、通过采用上述技术方案,移动板一侧用来与保护壳的顶部滑动连接,另一侧与夹具的侧面适配,可以用来夹持需焊接的箔材,并且在夹具的顶部两端安装的调节旋钮能够调节夹具和移动板之间的间隙,通过转动调节旋钮顶部的旋钮,带动杆体转动,杆体的下半段与移动板之间发生相对转动,杆体的上半段通过转动实现夹具的升降,从而实现夹具与移动板之间距离的调整,从而实现箔材的放置和卸料,并能够满足不同厚度的箔材的焊接需求。

18、优选的,焊接机主体和夹具装置底部还安装有底座,且底座的尺寸与焊接机主体底面和保护壳的底面适配。

19、通过采用上述技术方案,焊接机主体和夹具装置主体底部采用同一个底座,能够在工作的过程中保持两者之间的相对稳定,有效保证焊接的质量。

20、综上所述,本技术包括以下至少一种有益技术效果:

21、1.本专利的焊接样品通过设置自动化夹具,将手动焊接样品的强度由20n提高到45n以上,将焊线电阻由0.6mω降低到0.15mω;

22、2.装置含有上下夹板,可以固定需焊接箔材;同时夹板随着导轨移动,提高焊接质量,避免出现焊斜、打皱等情况;

23、3.实现集流体的自动化加工,提高效率,相比原先手工打样速度3m/min左右,该装置的应用可以将焊接速度提高至50m/min,提高了近16倍;

24、4.自动化夹具配合超声波滚动焊接的长度不受限制,能够满足长距离的产品的焊接需求。

- 还没有人留言评论。精彩留言会获得点赞!