极片成型设备的制作方法

1.本技术涉及电池领域,具体而言,涉及一种极片成型设备。

背景技术:

2.电池在新能源领域应用甚广,例如电动汽车、新能源汽车等,新能源汽车、电动汽车已经成为汽车产业的发展新趋势。电池单体的电极组件主要由正极片和负极片卷绕或层叠放置形成。极片的好坏对于电池单体的性能具有巨大的影响。然而,目前极片的良品率较低。

技术实现要素:

3.本技术实施例的目的在于提供一种极片成型设备,其旨在改善相关技术中极片的良品率较低的问题。

4.本技术实施例提供了一种极片成型设备,所述极片成型设备包括输送机构、裁切机构、第一检测机构和纠偏机构,所述输送机构用于输送极片带;沿所述极片带的输送方向,所述裁切机构设置于所述输送机构的下游,所述裁切机构用于裁切所述极片带,以形成极片;沿所述输送方向,所述第一检测机构位于所述裁切机构的上游,所述第一检测机构用于检测所述极片带在其宽度方向上的位置;所述纠偏机构响应于所述第一检测机构的检测结果,以调节所述极片带与所述裁切机构沿所述宽度方向的相对位置。

5.在上述技术方案中,输送机构能够将极片带向裁切机构输送,裁切机构能够对极片带进行裁切,以形成极片。该极片成型设备设置有第一检测机构和纠偏机构,第一检测机构能够对极片带在宽度方向上的位置进行检测,以确认极片带是否跑偏。当极片带跑偏时,纠偏机构能够调节极片带与裁切机构沿宽度方向的相对位置,使得裁切机构准确地对极片带进行裁切,提升极片的良品率。

6.作为本技术实施例的一种可选技术方案,所述纠偏机构与所述输送机构连接,所述纠偏机构用于调节所述输送机构在所述宽度方向上的位置, 以调节所述极片带与所述裁切机构沿所述宽度方向的相对位置。

7.在上述技术方案中,由于输送机构能够输送极片带,当调整输送机构在宽度方向上的位置时,输送机构上的极片带也随着输送机构的移动而移动,也就改变了极片带在宽度方向上的位置,实现了对极片带的纠偏,使得裁切机构准确地对极片带进行裁切,有利于提升极片的良品率。

8.作为本技术实施例的一种可选技术方案,所述输送机构包括主动辊和第一安装架,所述主动辊可转动地连接于所述第一安装架,所述主动辊用于输送所述极片带;所述纠偏机构包括第一驱动组件和第二安装架,所述第一安装架沿所述宽度方向可移动地设置于所述第二安装架,所述第一驱动组件安装于所述第二安装架,所述第一驱动组件与所述第一安装架连接,所述第一驱动组件用于驱动所述第一安装架相对于所述第二安装架沿所述宽度方向移动。

9.在上述技术方案中,主动辊能够实现对极片带的输送,主动辊安装于第一安装架,第一安装架沿宽度方向可移动地设置于第二安装架。第一驱动组件能够驱动第一安装架相对于第二安装架沿宽度方向移动,则调节了主动辊在宽度方向上的位置,极片带跟随主动辊移动而实现了纠偏。

10.作为本技术实施例的一种可选技术方案,所述输送机构包括从动辊,所述从动辊可转动地连接于所述第一安装架,所述从动辊与所述主动辊分别位于所述极片带的厚度方向的两侧,所述从动辊与所述主动辊用于配合输送所述极片带。

11.在上述技术方案中,通过设置从动辊与主动辊配合输送极片带,增加极片带输送的稳定性,有利于将极片带准确地输送至裁切机构,提升极片的良品率。

12.作为本技术实施例的一种可选技术方案,所述输送机构包括压力调节机构,所述压力调节机构与所述从动辊连接,所述压力调节机构用于调节所述从动辊对所述极片带的压力。

13.在上述技术方案中,输送不同的极片带时,从动辊对极片带的压力也不同。若从动辊对极片带的压力不足,无法稳定地输送极片带。若从动辊对极片带的压力过大,则可能会压坏极片带。因此,通过设置压力调节机构来调节从动辊对极片带的压力,有利于提升极片成型设备对不同的极片带的适应性。

14.作为本技术实施例的一种可选技术方案,所述纠偏机构与所述裁切机构连接,所述纠偏机构用于调节所述裁切机构在所述宽度方向上的位置, 以调节所述极片带与所述裁切机构沿所述宽度方向的相对位置。

15.在上述技术方案中,当极片带跑偏时,纠偏机构也相应调整裁切机构在宽度方向上的位置,使得调节后裁切机构与极片带在宽度方向上的相对位置与极片带跑偏前裁切机构与极片带在宽度方向上的相对位置相同,也能够保证裁切机构准确地对极片带进行裁切,实现纠偏。

16.作为本技术实施例的一种可选技术方案,所述裁切机构包括裁切组件和第三安装架,所述裁切组件连接于所述第三安装架;所述纠偏机构包括第二驱动组件和第二安装架,所述第三安装架沿所述宽度方向可移动地设置于所述第二安装架,所述第二驱动组件安装于所述第二安装架,所述第二驱动组件与所述第三安装架连接,所述第二驱动组件用于驱动所述第三安装架相对于所述第二安装架沿所述宽度方向移动。

17.在上述技术方案中,裁切组件能够实现对极片带的裁切,裁切组件安装于第三安装架,第三安装架沿宽度方向可移动地设置于第二安装架。第二驱动组件能够驱动第三安装架相对于第二安装架沿宽度方向移动,则调节了裁切组件在宽度方向上的位置,使得调节后裁切机构与极片带在宽度方向上的相对位置与极片带跑偏前裁切机构与极片带在宽度方向上的相对位置相同,实现了纠偏。

18.作为本技术实施例的一种可选技术方案,所述第一检测机构包括第一激光发射器和第一激光接收器,所述第一激光发射器用于发射激光,所述第一激光接收器用于接收激光,沿所述极片带的厚度方向,所述第一激光发射器和所述第一激光接收器分别位于所述极片带的两侧,所述第一激光接收器用于在其未接收到所述第一激光发射器发出的激光时生成纠偏信号,所述纠偏机构响应于所述纠偏信号,以调节所述极片带与所述裁切机构沿所述宽度方向的相对位置。

19.在上述技术方案中,极片带未跑偏时,极片带不会遮挡第一激光接收器,这样,第一激光发射器发出的激光能够被第一激光接收器所接收。当极片带跑偏时,极片带会遮挡第一激光接收器,这样,第一激光发射器发出的激光不能被第一激光接收器所接收,第一激光接收器生成纠偏信号,纠偏机构根据纠偏信号调整极片带与裁切机构沿宽度方向的相对位置,进而实现纠偏。

20.作为本技术实施例的一种可选技术方案,所述极片成型设备还包括第二检测机构,沿所述输送方向,所述第二检测机构位于所述裁切机构的上游,所述第二检测机构用于检测所述极片带的极耳的位置;所述裁切机构响应于所述第二检测机构的检测结果,以裁切所述极片带。

21.在上述技术方案中,通过设置第二检测机构来检测极片带的极耳的位置,根据极片带的极耳的位置即可得到需要裁切的位置,这样,裁切机构能够在极片带到位时对极片带进行裁切,提升对极片带裁切的精准度,提升极片的良品率。

22.作为本技术实施例的一种可选技术方案,所述第二检测机构包括第二激光发射器和第二激光接收器,所述第二激光发射器用于发射激光;所述第二激光接收器用于接收激光,沿所述极片带的厚度方向,所述第二激光发射器和所述第二激光接收器分别位于所述极片带的两侧,所述第二激光接收器用于在其未接收到所述第二激光发射器发出的激光时生成到位信号,所述裁切机构响应于所述到位信号裁切所述极片带。

23.在上述技术方案中,在输送极片带时,极片带的多个极耳会依次经过第二检测机构。沿输送方向,当第二检测机构位于相邻的两个极耳之间时,第二激光发射器发出的激光能够被第二激光接收器所接收。而当极耳遮挡第二激光接收器时,第二激光发射器发出的激光不能被第二激光接收器所接收,第二激光接收器生成到位信号,裁切机构对极片带进行裁切。

24.作为本技术实施例的一种可选技术方案,所述极片成型设备还包括过辊和抚平件,沿所述输送方向,所述过辊和所述抚平件位于所述输送机构的上游;沿所述极片带的厚度方向,所述过辊和所述抚平件位于所述极片带的两侧,所述抚平件用于抚平所述极片带。

25.在上述技术方案中,通过设置过辊和抚平件,极片带从过辊和抚平件之间通过时被抚平件抚平,降低极片带在输送过程中出现折叠打皱的风险。

26.作为本技术实施例的一种可选技术方案,沿所述厚度方向,所述抚平件具有面向所述过辊的第一圆弧面,沿所述输送方向,所述第一圆弧面在所述厚度方向与所述过辊的外周面之间的间隙逐渐减小。

27.在上述技术方案中,通过在抚平件上设置第一圆弧面,对极片带具有较好的抚平效果,同时降低划伤极片带的风险。沿输送方向,第一圆弧面在厚度方向与过辊的外周面之间的间隙逐渐减小,这样,极片带从抚平件和过辊之间通过时,也是逐渐被抚平,抚平效果更佳。

28.作为本技术实施例的一种可选技术方案,所述裁切机构包括切刀和驱动单元,所述驱动单元与所述切刀连接,所述驱动单元用于驱动所述切刀沿所述极片带的厚度方向移动,以裁切所述极片带。

29.在上述技术方案中,驱动单元能够驱动切刀靠近或远离极片带,以实现对极片带的裁切,简单方便。

30.作为本技术实施例的一种可选技术方案,所述切刀具有裁切面,所述裁切面包括第一平直面和第二圆弧面,所述第二圆弧面连接于所述第一平直面在所述宽度方向的一端,所述第二圆弧面用于在所述极片上切出圆角。

31.在上述技术方案中,通过设置第一平直面,以切断极片带,形成极片。通过设置第二圆弧面,以在极片上切出圆角,降低极片卷绕或层叠时边角处刺破隔离膜的风险,有利于增强电池单体的安全性。

32.作为本技术实施例的一种可选技术方案,所述裁切面还包括第二平直面,所述第二圆弧面连接所述第一平直面和所述第二平直面,所述第一平直面和所述第二平直面呈钝角设置。

33.在上述技术方案中,通过在第二圆弧面远离第一平直面的一端设置第二平直面,并将第二平直面与第一平直面呈钝角设置,能够抵消一定的极片带偏移量,从而使得裁切出来的极片不会出现台阶(若出现台阶,则在极片的外边缘又会形成新的尖角,从而又容易刺破隔离膜),有利于提升极片的良品率。

34.作为本技术实施例的一种可选技术方案,所述第二圆弧面分别与所述第一平直面和所述第二平直面相切。

35.在上述技术方案中,通过使第二圆弧面与第一平直面和第二平直面相切,使得裁切出的极片边缘更加圆滑,能够进一步降低极片刺破隔离膜的风险,有利于提升极片的良品率,提升电池单体的安全性。

36.作为本技术实施例的一种可选技术方案,所述裁切面包括两个所述第二圆弧面和两个所述第二平直面,沿所述宽度方向,两个所述第二圆弧面分别连接于所述第一平直面的两端,一个所述第二平直面通过一个所述第二圆弧面与所述第一平直面相连。

37.在上述技术方案中,通过在第一平直面沿宽度方向的两端分别设置第二圆弧面,并且一个第二圆弧面对应设置一个第二平直面,以便于在裁切极片带时,沿着宽度方向在极片的两端各形成一个圆角。

38.作为本技术实施例的一种可选技术方案,所述切刀包括两个所述裁切面,沿所述输送方向,两个所述裁切面位于所述切刀的两侧。

39.在上述技术方案中,通过在切刀的两侧均形成裁切面,这样,裁切极片带后,能够在极片上形成圆角,同时在极片带上也形成圆角。这样,对于下一个裁切的极片来说,沿输送方向,极片的两端均形成有圆角。

附图说明

40.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

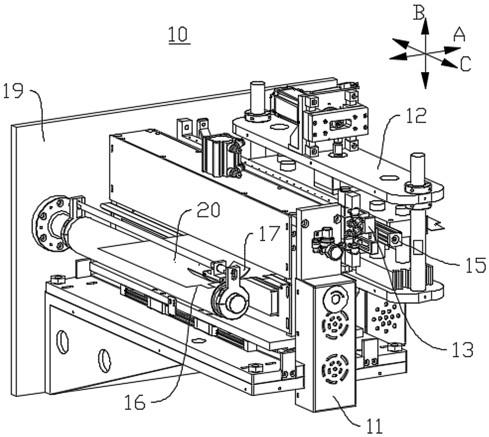

41.图1为本技术一些实施例提供的极片成型设备的结构示意图;

42.图2为本技术一些实施例提供的输送机构和纠偏机构的结构示意图;

43.图3为本技术一些实施例提供的压力调节机构的结构示意图;

44.图4为本技术一些实施例提供的第一检测机构的示意框图;

45.图5为本技术一些实施例提供的第二检测机构的示意框图;

46.图6为本技术一些实施例提供的第一检测机构和第二检测机构的结构示意图;

47.图7为本技术一些实施例提供的过辊和抚平件的结构示意图;

48.图8为本技术一些实施例提供的裁切机构的结构示意图;

49.图9为现有技术中极片带跑偏时切刀的裁切示意图;

50.图10为现有技术中极片带跑偏时切刀裁切后的极片带;

51.图11为本技术一些实施例提供的切刀的结构示意图;

52.图12为图11中d位置的放大图;

53.图13为本技术一些实施例提供的切刀在极片跑偏时的裁切示意图;

54.图14为本技术一些实施例提供的切刀在极片跑偏时裁切出的极片。

55.图标:10-极片成型设备;11-输送机构;111-主动辊;112-第一安装架;113-从动辊;114-压力调节机构;1141-第三驱动件;1142-第四安装架;1121-第二滑轨;115-主动轮;116-从动轮;117-传动带;118-第一驱动件;12-裁切机构;121-上模;1211-切刀;12111-第一平直面;12112-第二圆弧面;12113-第二平直面;122-下模;123-第八安装架;124-支撑杆;125-安装板;126-卡块;127-第二连接件;128-第四驱动件;129-驱动轮;13-第一检测机构;131-第一支架;132-第五安装架;1321-第一安装部;1322-第二安装部;1323-第三安装部;133-第一激光发射器;134-第一激光接收器;14-纠偏机构;141-第一驱动组件;1411-第二驱动件;1412-丝杠;1413-第一连接件;142-第二安装架;1421-第一滑轨;15-第二检测机构;151-第二支架;152-第六安装架;1521-第四安装部;1522-第五安装部;1523-第六安装部;153-第二激光发射器;154-第二激光接收器;16-过辊;161-辊本体;162-转轴;17-抚平件;171-第一圆弧面;172-连杆;173-第七安装架;174-第三圆弧面;18-废料收集盒;19-机架;20-极片带;21-台阶。

具体实施方式

56.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

57.除非另有定义,本技术所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同;本技术中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本技术的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序或主次关系。

58.在本技术中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。

59.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“附接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地

连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

60.本技术中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本技术中字符“/”,一般表示前后关联对象是一种“或”的关系。

61.在本技术的实施例中,相同的附图标记表示相同的部件,并且为了简洁,在不同实施例中,省略对相同部件的详细说明。应理解,附图示出的本技术实施例中的各种部件的厚度、长宽等尺寸,以及集成装置的整体厚度、长宽等尺寸仅为示例性说明,而不应对本技术构成任何限定。

62.本技术中出现的“多个”指的是两个以上(包括两个)。

63.本技术中,电池单体可以包括锂离子二次电池、锂离子一次电池、锂硫电池、钠锂离子电池、钠离子电池或镁离子电池等,本技术实施例对此并不限定。电池单体可呈圆柱体、扁平体、长方体或其它形状等,本技术实施例对此也不限定。电池单体一般按封装的方式分成三种:柱形电池单体、方形电池单体和软包电池单体,本技术实施例对此也不限定。

64.本技术的实施例所提到的电池是指包括一个或多个电池单体以提供更高的电压和容量的单一的物理模块。例如,本技术中所提到的电池可以包括电池模块或电池包等。电池一般包括用于封装一个或多个电池单体的箱体。箱体可以避免液体或其他异物影响电池单体的充电或放电。

65.电池单体包括电极组件和电解液,电极组件由正极片、负极片和隔离膜组成。电池单体主要依靠金属离子在正极片和负极片之间移动来工作。正极片包括正极集流体和正极活性物质层,正极活性物质层涂覆于正极集流体的表面,未涂敷正极活性物质层的正极集流体凸出于已涂覆正极活性物质层的正极集流体,未涂敷正极活性物质层的正极集流体作为正极耳。以锂离子电池为例,正极集流体的材料可以为铝,正极活性物质可以为钴酸锂、磷酸铁锂、三元锂或锰酸锂等。负极片包括负极集流体和负极活性物质层,负极活性物质层涂覆于负极集流体的表面,未涂敷负极活性物质层的负极集流体凸出于已涂覆负极活性物质层的负极集流体,未涂敷负极活性物质层的负极集流体作为负极耳。负极集流体的材料可以为铜,负极活性物质可以为碳或硅等。为了保证通过大电流而不发生熔断,正极耳的数量为多个且层叠在一起,负极耳的数量为多个且层叠在一起。隔离膜的材质可以为pp(polypropylene,聚丙烯)或pe(polyethylene,聚乙烯)等。此外,电极组件可以是卷绕式结构,也可以是叠片式结构,本技术实施例并不限于此。

66.目前,从市场形势的发展来看,电池的应用越加广泛。电池不仅被应用于水力、火力、风力和太阳能电站等储能电源系统,而且还被广泛应用于电动自行车、电动摩托车、电动汽车等电动交通工具,以及军事装备和航空航天等多个领域。随着电池应用领域的不断扩大,其市场的需求量也在不断地扩增。

67.电池单体的电极组件主要由正极片和负极片卷绕或层叠放置形成。极片的好坏对于电池单体的性能具有巨大的影响。然而,目前极片的良品率较低。

68.发明人经研究发现,现有技术中的极片是通过对极片带进行裁切而形成的,然而,在极片带的输送过程中,极片带可能会出现跑偏,从而导致裁切出的极片良品率较低。

69.基于以上考虑,发明人经过深入研究设计了一种极片成型设备,极片成型设备包

括输送机构、裁切机构、第一检测机构和纠偏机构。输送机构用于输送极片带。沿极片带的输送方向,裁切机构设置于输送机构的下游,裁切机构用于裁切极片带,以形成极片。沿输送方向,第一检测机构位于裁切机构的上游,第一检测机构用于检测极片带在其宽度方向上的位置。纠偏机构响应于第一检测机构的检测结果,以调节极片带与裁切机构沿宽度方向的相对位置。

70.输送机构能够将极片带向裁切机构输送,裁切机构能够对极片带进行裁切,以形成极片。该极片成型设备设置有第一检测机构和纠偏机构,第一检测机构能够对极片带在宽度方向上的位置进行检测,以确认极片带是否跑偏。当极片带跑偏时,纠偏机构能够调节极片带与裁切机构沿宽度方向的相对位置,使得裁切机构准确地对极片带进行裁切,提升极片的良品率。

71.本技术实施例描述的技术方案适用于极片的成型。

72.请参照图1和图2,图1为本技术一些实施例提供的极片成型设备10的结构示意图。图2为本技术一些实施例提供的输送机构11和纠偏机构14的结构示意图。本技术实施例提供了一种极片成型设备10,极片成型设备10包括输送机构11、裁切机构12、第一检测机构13和纠偏机构14。输送机构11用于输送极片带20。沿极片带20的输送方向,裁切机构12设置于输送机构11的下游,裁切机构12用于裁切极片带20,以形成极片。沿输送方向,第一检测机构13位于裁切机构12的上游,第一检测机构13用于检测极片带20在其宽度方向上的位置。纠偏机构14响应于第一检测机构13的检测结果,以调节极片带20与裁切机构12沿宽度方向的相对位置。

73.输送机构11是用于输送极片带20的机构。例如,输送机构11可以包括传输辊,极片带20部分绕设于传输辊,极片带20随着传输辊的转动而移动。

74.需要说明的是,极片带20的输送方向是指其正常输送(未跑偏)时的输送方向。极片带20的宽度方向是指其正常输送(未跑偏)时的宽度方向。请参照图1,极片带20的输送方向可以是图1中所示的a方向, 极片带20的宽度方向可以是图1中所示的c方向。

75.裁切机构12是用于裁切极片带20的机构。裁切机构12能够对输送机构11输送来的极片带20进行裁切,以形成极片。

76.第一检测机构13是用于确认极片带20是否跑偏的机构。第一检测机构13设置于裁切机构12的上游,以在裁切机构12裁切极片带20之前确认极片带20是否跑偏。例如,第一检测机构13包括第一摄像单元和第一处理单元,第一摄像单元和第一处理单元电连接。第一摄像单元用于获取极片带20的图像,第一处理单元用于对图像进行处理以获取极片带20在宽度方向上的位置,以确认极片带20是否跑偏。

77.纠偏机构14是用于实现极片带20纠偏的机构。当第一检测机构13检测到极片带20跑偏时,纠偏机构14调节极片带20与裁切机构12沿宽度方向的相对位置,以实现对极片带20的纠偏。

78.输送机构11能够将极片带20向裁切机构12输送,裁切机构12能够对极片带20进行裁切,以形成极片。该极片成型设备10设置有第一检测机构13和纠偏机构14,第一检测机构13能够对极片带20在宽度方向上的位置进行检测,以确认极片带20是否跑偏。当极片带20跑偏时,纠偏机构14能够调节极片带20与裁切机构12沿宽度方向的相对位置,使得裁切机构12准确地对极片带20进行裁切,提升极片的良品率。

79.请参照图1和图2,在一些实施例中,纠偏机构14与输送机构11连接,纠偏机构14用于调节输送机构11在宽度方向上的位置, 以调节极片带20与裁切机构12沿宽度方向的相对位置。

80.纠偏机构14与输送机构11连接可以是纠偏机构14直接与输送机构11连接,也可以是纠偏机构14间接与输送机构11连接,例如,纠偏机构14通过某中间部件与输送机构11连接。

81.纠偏机构14能够改变输送机构11在宽度方向上的位置,当输送机构11在宽度方向上的位置改变时,输送机构11输送的极片带20在宽度方向上的位置也相应改变,从而实现了对极片带20与裁切机构12沿宽度方向的相对位置的调节。

82.由于输送机构11能够输送极片带20,当调整输送机构11在宽度方向上的位置时,输送机构11上的极片带20也随着输送机构11的移动而移动,也就改变了极片带20在宽度方向上的位置,实现了对极片带20的纠偏,使得裁切机构12准确地对极片带20进行裁切,有利于提升极片的良品率。

83.请参照图1、图2和图3,图3为本技术一些实施例提供的压力调节机构114的结构示意图。在一些实施例中,输送机构11包括主动辊111和第一安装架112,主动辊111可转动地连接于第一安装架112,主动辊111用于输送极片带20。纠偏机构14包括第一驱动组件141和第二安装架142,第一安装架112沿宽度方向可移动地设置于第二安装架142,第一驱动组件141安装于第二安装架142,第一驱动组件141与第一安装架112连接。第一驱动组件141用于驱动第一安装架112相对于第二安装架142沿宽度方向移动。

84.第一安装架112是用于支撑主动辊111的支撑结构,主动辊111是能够主动转动的辊子结构。可选地,输送机构11还包括第一驱动件118、主动轮115、从动轮116和传动带117,其中,第一驱动件118安装于第一安装架112,主动轮115和从动轮116分别可转动地安装于第一安装架112。第一驱动件118的输出端与主动轮115相连,主动轮115和从动轮116通过传动带117相连,从动轮116与主动辊111相连。当第一驱动件118动作时,带动主动轮115转动,主动轮115通过传动带117带动从动轮116转动,从动轮116最终带动主动辊111转动。极片带20放置于主动辊111上,极片带20在主动辊111的带动下移动。

85.第二安装架142是用于支撑第一安装架112和第一驱动组件141的支撑结构。第二安装架142可以安装于机架19,也可以安装于地面。

86.第一安装架112沿宽度方向可移动地设置于第二安装架142,以便于第一安装架112沿宽度方向相对于第二安装架142移动,实现对主动辊111沿宽度方向的位置调节。可选地,第二安装架142上设置有第一滑轨1421,第一滑轨1421沿着宽度方向延伸。第一安装架112上设置有与第一滑轨1421配合的滑块。

87.第一驱动组件141是用于驱动第一安装架112相对于第二安装架142沿宽度方向移动的结构。例如,第一驱动组件141包括第二驱动件1411、丝杠1412和第一连接件1413,其中,第二驱动件1411安装于第二安装架142,丝杠1412可转动地设置于第二安装架142,丝杠1412沿着宽度方向延伸。第一连接件1413套设于丝杠1412并与丝杠1412螺纹连接,第一连接件1413固定于第一安装架112。当第二驱动件1411动作时,第二驱动件1411带动丝杆转动,由于第一连接件1413的转动被限制,因此其只能沿着丝杠1412的长度方向移动,进而带动第一安装架112相对于第二安装架142沿宽度方向移动。

88.主动辊111能够实现对极片带20的输送,主动辊111安装于第一安装架112,第一安装架112沿宽度方向可移动地设置于第二安装架142。第一驱动组件141能够驱动第一安装架112相对于第二安装架142沿宽度方向移动,则调节了主动辊111在宽度方向上的位置,极片带20跟随主动辊111移动而实现了纠偏。

89.请参照图1、图2和图3,在一些实施例中,输送机构11包括从动辊113,从动辊113可转动地连接于第一安装架112。从动辊113与主动辊111分别位于极片带20的厚度方向的两侧,从动辊113与主动辊111用于配合输送极片带20。

90.请参照图3,极片带20的厚度方向可以是图3中所示的b方向。

91.从动辊113是跟随主动辊111转动的辊子结构。从动辊113和主动辊111沿着厚度方向间隙设置,极片带20从从动辊113和主动辊111之间的间隙通过。从动辊113和主动辊111均作用于极片带20,以配合输送极片带20。

92.通过设置从动辊113与主动辊111配合输送极片带20,增加极片带20输送的稳定性,有利于将极片带20准确地输送至裁切机构12,提升极片的良品率。

93.请参照图1、图2和图3,在一些实施例中,输送机构11包括压力调节机构114,压力调节机构114与从动辊113连接。压力调节机构114用于调节从动辊113对极片带20的压力。

94.压力调节机构114是用于改变从动辊113和主动辊111之间的间隙,以调节从动辊113对极片带20的压力的机构。

95.可选地,压力调节机构114包括第三驱动件1141和第四安装架1142,第三驱动件1141固定于第一安装架112,第三驱动件1141的输出端与第四安装架1142相连,第四安装架1142沿厚度方向可移动地设置于第一安装架112。例如,第一安装架112上设置有第二滑轨1121,第二滑轨1121沿着厚度方向延伸,第四安装架1142沿宽度方向的两侧具有与第二滑轨1121配合的滑块。从动辊113可转动地安装于第四安装架1142。由于第四安装架1142连接于第一安装架112,可以理解地,从动辊113通过第四安装架1142可转动地连接于第一安装架112。第三驱动件1141用于驱动第四安装架1142相对于第一安装架112沿厚度方向移动,以调节从动辊113与主动辊111之间的间隙,进而调节从动辊113对极片带20的压力。

96.在一些实施例中,第四安装架1142呈u型结构,第三驱动件1141为气缸。

97.输送不同的极片带20时,从动辊113对极片带20的压力也不同。若从动辊113对极片带20的压力不足,无法稳定地输送极片带20。若从动辊113对极片带20的压力过大,则可能会压坏极片带20。因此,通过设置压力调节机构114来调节从动辊113对极片带20的压力,有利于提升极片成型设备10对不同的极片带20的适应性。

98.在一些实施例中,纠偏机构14与裁切机构12连接,纠偏机构14用于调节裁切机构12在宽度方向上的位置, 以调节极片带20与裁切机构12沿宽度方向的相对位置。

99.纠偏机构14与裁切机构12连接可以是纠偏机构14直接与裁切机构12连接,也可以是纠偏机构14间接与裁切机构12连接,例如,纠偏机构14通过某中间部件与裁切机构12连接。

100.当极片带20跑偏时,纠偏机构14也相应调整裁切机构12在宽度方向上的位置,使得调节后裁切机构12与极片带20在宽度方向上的相对位置与极片带20跑偏前裁切机构12与极片带20在宽度方向上的相对位置相同,也能够保证裁切机构12准确地对极片带20进行裁切,实现纠偏。

101.在一些实施例中,裁切机构12包括裁切组件和第三安装架,裁切组件连接于第三安装架。纠偏机构14包括第二驱动组件和第二安装架142,第三安装架沿宽度方向可移动地设置于第二安装架142,第二驱动组件安装于第二安装架142,第二驱动组件与第三安装架连接。第二驱动组件用于驱动第三安装架相对于第二安装架142沿宽度方向移动。

102.第三安装架是用于支撑裁切组件的支撑结构,裁切组件是实现对极片带20裁切的部件。裁切组件通过第三安装架沿宽度方向可移动地设置于第二安装架142。

103.第二驱动组件是用于驱动第三安装架相对于第二安装架142沿宽度方向移动的结构。第二驱动组件的结构可以与第一驱动组件141相同。第二驱动组件也可以为直线驱动件,例如,直线气缸、直线油缸、直线电缸等。第二驱动组件还可以是曲柄滑块机构。

104.裁切组件能够实现对极片带20的裁切,裁切组件安装于第三安装架,第三安装架沿宽度方向可移动地设置于第二安装架142。第二驱动组件能够驱动第三安装架相对于第二安装架142沿宽度方向移动,则调节了裁切组件在宽度方向上的位置,使得调节后裁切机构12与极片带20在宽度方向上的相对位置与极片带20跑偏前裁切机构12与极片带20在宽度方向上的相对位置相同,实现了纠偏。

105.请参照图1和图4,图4为本技术一些实施例提供的第一检测机构13的示意框图。在一些实施例中,第一检测机构13包括第一激光发射器133和第一激光接收器134,第一激光发射器133用于发射激光,第一激光接收器134用于接收激光。沿极片带20的厚度方向,第一激光发射器133和第一激光接收器134分别位于极片带20的两侧。第一激光接收器134用于在其未接收到第一激光发射器133发出的激光时生成纠偏信号,纠偏机构14响应于纠偏信号,以调节极片带20与裁切机构12沿宽度方向的相对位置。

106.第一激光发射器133能够发出激光,第一激光接收器134能够接收激光。第一激光接收器134在能够接收激光和不能接收激光时,分别产生不同的电位,根据电位变化,可以确定极片带20是否跑偏。

107.第一激光发射器133和第一激光接收器134在厚度方向上间隔设置,极片带20从第一激光发射器133和第一激光接收器134之间通过。

108.沿宽度方向,极片带20包括具有极耳的第一端和不具有极耳的第二端,第一激光发射器133和第一激光接收器134可以设置于极片带20的靠近第二端的位置。

109.可选地,第一激光发射器133发出激光光幕,第一激光接收器134接收激光光幕。

110.极片带20未跑偏时,极片带20不会遮挡第一激光接收器134,这样,第一激光发射器133发出的激光能够被第一激光接收器134所接收。当极片带20跑偏时,极片带20会遮挡第一激光接收器134,这样,第一激光发射器133发出的激光不能被第一激光接收器134所接收,第一激光接收器134生成纠偏信号,纠偏机构14根据纠偏信号调整极片带20与裁切机构12沿宽度方向的相对位置,进而实现纠偏。

111.请参照图1、图4、图5和图6,图5为本技术一些实施例提供的第二检测机构15的示意框图。图6为本技术一些实施例提供的第一检测机构13和第二检测机构15的结构示意图。在一些实施例中,极片成型设备10还包括第二检测机构15,沿输送方向,第二检测机构15位于裁切机构12的上游,第二检测机构15用于检测极片带20的极耳的位置。裁切机构12响应于第二检测机构15的检测结果,以裁切极片带20。

112.第二检测机构15用于在裁切机构12裁切极片带20之前检测极片带20上的极耳的

位置,根据极耳的位置控制裁切机构12对极片带20进行裁切。

113.在一些实施例中,第二检测机构15包括第二摄像单元和第二处理单元,第二摄像单元和第二处理单元电连接。第二摄像单元用于获取极片带20的图像,第二处理单元用于对图像进行处理以获取极耳的位置。

114.通过设置第二检测机构15来检测极片带20的极耳的位置,根据极片带20的极耳的位置即可得到需要裁切的位置,这样,裁切机构12能够在极片带20到位时对极片带20进行裁切,提升对极片带20裁切的精准度,提升极片的良品率。

115.在一些实施例中,第二检测机构15包括第二激光发射器153和第二激光接收器154,第二激光发射器153用于发射激光,第二激光接收器154用于接收激光。沿极片带20的厚度方向,第二激光发射器153和第二激光接收器154分别位于极片带20的两侧。第二激光接收器154用于在其未接收到第二激光发射器153发出的激光时生成到位信号,裁切机构12响应于到位信号裁切极片带20。

116.第二激光发射器153能够发出激光,第二激光接收器154能够接收激光。第二激光接收器154在能够接收激光和不能接收激光时,分别产生不同的电位,根据电位变化,可以确定极耳的位置。

117.第二激光发射器153和第二激光接收器154在厚度方向上间隔设置,极片带20从第二激光发射器153和第二激光接收器154之间通过。

118.沿宽度方向,极片带20包括具有极耳的第一端和不具有极耳的第二端,第二激光发射器153和第二激光接收器154可以设置于极片带20的靠近第一端的位置。

119.在输送极片带20时,极片带20的多个极耳会依次经过第二检测机构15。沿输送方向,当第二检测机构15位于相邻的两个极耳之间时,第二激光发射器153发出的激光能够被第二激光接收器154所接收。而当极耳遮挡第二激光接收器154时,第二激光发射器153发出的激光不能被第二激光接收器154所接收,第二激光接收器154生成到位信号,裁切机构12对极片带20进行裁切。

120.在一些实施例中,第一检测机构13还包括第一支架131和第五安装架132,第一支架131与机架19或地面连接,第五安装架132安装于第一支架131。其中,第五安装架132包括依次连接的第一安装部1321、第二安装部1322和第三安装部1323,第一安装部1321和第三安装部1323相对设置,第一安装部1321连接于第一支架131。第一激光发射器133和第一激光接收器134中的一者安装于第一安装部1321,第一激光发射器133和第一激光接收器134中的另一者安装于第三安装部1323。通过设置第一支架131和第五安装架132,以便于安装第一激光发射器133和第一激光接收器134。

121.在一些实施例中,第二检测机构15还包括第二支架151和第六安装架152,第二支架151与机架19或地面连接,第六安装架152安装于第二支架151。其中,第六安装架152包括依次连接的第四安装部1521、第五安装部1522和第六安装部1523,第四安装部1521和第六安装部1523相对设置,第四安装部1521连接于第二支架151。第二激光发射器153和第二激光接收器154中的一者安装于第四安装部1521,第二激光发射器153和第二激光接收器154中的另一者安装于第六安装部1523。通过设置第二支架151和第六安装架152,以便于安装第二激光发射器153和第二激光接收器154。

122.请参照图1和图7,图7为本技术一些实施例提供的过辊16和抚平件17的结构示意

图。在一些实施例中,极片成型设备10还包括过辊16和抚平件17,沿输送方向,过辊16和抚平件17位于输送机构11的上游。沿极片带20的厚度方向,过辊16和抚平件17位于极片带20的两侧,抚平件17用于抚平极片带20。

123.沿厚度方向,过辊16和抚平件17间隙设置,极片带20从过辊16和抚平件17之间的间隙通过。过辊16和抚平件17分别作用于极片厚度方向的两侧,在极片带20通过输送机构11之前对极片带20进行抚平。

124.通过设置过辊16和抚平件17,极片带20从过辊16和抚平件17之间通过时被抚平件17抚平,降低极片带20在输送过程中出现折叠打皱的风险。

125.在一些实施例中,沿厚度方向,抚平件17具有面向过辊16的第一圆弧面171,沿输送方向,第一圆弧面171在厚度方向与过辊16的外周面之间的间隙逐渐减小。

126.第一圆弧面171是抚平件17沿厚度方向朝向过辊16的表面。第一圆弧面171沿着圆弧轨迹延伸。

127.在一些实施例中,第一圆弧面171在厚度方向与过辊16的外周面之间的间隙逐渐减小,以便于极片带20从抚平件17和过辊16之间通过时被逐渐抚平。

128.通过在抚平件17上设置第一圆弧面171,对极片带20具有较好的抚平效果,同时降低划伤极片带20的风险。沿输送方向,第一圆弧面171在厚度方向与过辊16的外周面之间的间隙逐渐减小,这样,极片带20从抚平件17和过辊16之间通过时,也是逐渐被抚平,抚平效果更佳。

129.在一些实施例中,抚平件17还具有面向过辊16的第三圆弧面174,第三圆弧面174与第一圆弧面171相连。沿输送方向,第三圆弧面174在厚度方向与过辊16的外周面之间的间隙逐渐增大。第三圆弧面174与第一圆弧面171的连接位置位于过辊16的轴线与第一圆弧面171所对应的圆弧的圆心所确定出来的平面上。可选地,第三圆弧面174和第一圆弧面171关于上述平面对称设置。

130.在一些实施例中,过辊16包括辊本体161和转轴162,辊本体161连接于转轴162。极片成型设备10还包括两个第七安装架173和连杆172,两个第七安装架173沿着宽度方向间隔设置,且均固定于转轴162。连杆172连接两个第七安装架173,抚平件17安装于连杆172。

131.请参照图1、图8、图9、图10、图11和图12,图8为本技术一些实施例提供的裁切机构12的结构示意图。图9为现有技术中极片带20跑偏时切刀1211的裁切示意图。图10为现有技术中极片带20跑偏时切刀1211裁切后的极片带20。图11为本技术一些实施例提供的切刀1211的结构示意图。图12为图11中d位置的放大图。在一些实施例中,裁切机构12包括切刀1211和驱动单元,驱动单元与切刀1211连接。驱动单元用于驱动切刀1211沿极片带20的厚度方向移动,以裁切极片带20。

132.切刀1211是用于对极片带20裁切的部件。驱动单元是驱动切刀1211沿厚度方向移动的部件。驱动单元可以是包括直线驱动件,例如,直线气缸、直线油缸和直线电缸等。驱动单元还可以包括转动驱动件和传动机构,转动驱动件输出转动运动,传动机构将转动运动转化为切刀1211的直线运动。传动机构可以为丝杆螺母机构、曲柄连杆机构等。

133.驱动单元能够驱动切刀1211靠近或远离极片带20,以实现对极片带20的裁切,简单方便。

134.在一些实施例中,裁切机构12包括第八安装架123、两个支撑杆124、安装板125、上

模121和下模122,第八安装架123安装于机架19或地面,两个支撑杆124沿着宽度方向间隔地设置于第八安装架123,安装板125连接两个支撑杆124并与第八安装架123在厚度方向上相对设置。驱动单元安装于安装板125上,驱动单元与上模121相连,以驱动上模121沿着厚度方向移动。下模122安装于第八安装架123上且位于两个支撑杆124之间,上模121沿厚度方向位于下模122和安装板125之间。上模121上设置有切刀1211,下模122设置有与切刀1211形状相匹配的凹槽。极片带20从上模121和下模122之间通过。裁切时,驱动单元驱动上模121靠近下模122,使得切刀1211伸入凹槽内,从而切断极片带20。

135.在一些实施例中,驱动单元包括卡块126、第二连接件127、第四驱动件128和驱动轮129,其中,第四驱动件128安装于安装板125,第四驱动件128的输出端与驱动轮129连接,用于驱动驱动轮129转动。驱动轮129偏心设置有活动块。卡块126沿着厚度方向可移动地设置于安装板125。卡块126上开设有沿着输送方向延伸的卡槽。活动块容纳于卡槽内。第二连接件127的一端与卡块126相连,另一端与上模121相连。当第四驱动件128动作时,带动驱动轮129转动,由于活动块是偏心设置的,因此,活动块会沿着输送方向在卡槽内移动,并且驱动卡块126沿着厚度方向移动,通过第二连接件127传动,进而带动上模121沿着厚度方向移动,使得上模121与下模122配合完成对极片带20的裁切。

136.在一些实施例中,极片成型设备10还包括废料收集盒18,废料收集盒18沿厚度方向设置于下模122的下方,废料收集盒18用于收集裁切形成的废料。

137.在一些实施例中,切刀1211具有裁切面,裁切面包括第一平直面12111和第二圆弧面12112,第二圆弧面12112连接于第一平直面12111在宽度方向的一端。第二圆弧面12112用于在极片上切出圆角。

138.裁切面是切刀1211的刀刃的一个表面。

139.第一平直面12111是裁切面的主要部分,主要用于实现极片带20的切断。

140.第二圆弧面12112是裁切面上用于对极片切圆角的部分。第二圆弧面12112连接于第一平直面12111沿宽度方向的一端。

141.通过设置第一平直面12111,以切断极片带20,形成极片。通过设置第二圆弧面12112,以在极片上切出圆角,降低极片卷绕或层叠时边角处刺破隔离膜的风险,有利于增强电池单体的安全性。

142.请参照图10和图11,在现有技术中,切刀1211上设置有一个圆心角为90

°

的圆弧面,以用于在极片上切出圆角。然而,当极片带20跑偏时,现有技术中的切刀1211会在极片带20或极片上裁切出一个台阶21。台阶21位置回形成新的尖角,同样会存在刺破隔离膜的风险。

143.对于此,请参照图11、图12、图13和图14,在一些实施例中,裁切面还包括第二平直面12113,第二圆弧面12112连接第一平直面12111和第二平直面12113。第一平直面12111和第二平直面12113呈钝角设置。

144.第一平直面12111连接于第二圆弧面12112的一端,第二平直面12113连接于第二圆弧段的另一端。

145.第二圆弧面12112对应的圆心角的度数小于90

°

。

[0146]“第一平直面12111和第二平直面12113呈钝角设置”也即第一平直面12111和第二平直面12113之间的夹角为钝角。

[0147]

对于本技术实施例提供的切刀1211来说,当极片带20跑偏时,本技术实施例提供的切刀1211的第二平直面12113会作用于极片带20或极片,从而在极片带20或极片上切出一个钝角,而不会切出台阶21。相对于台阶21来说,钝角刺破隔离膜的风险更小。

[0148]

通过在第二圆弧面12112远离第一平直面12111的一端设置第二平直面12113,并将第二平直面12113与第一平直面12111呈钝角设置,能够抵消一定的极片带20偏移量,从而使得裁切出来的极片不会出现台阶21(若出现台阶21,则在极片的外边缘又会形成新的尖角,从而又容易刺破隔离膜),有利于提升极片的良品率。

[0149]

在一些实施例中,第二圆弧面12112分别与第一平直面12111和第二平直面12113相切。

[0150]

通过使第二圆弧面12112与第一平直面12111和第二平直面12113相切,使得裁切出的极片边缘更加圆滑,能够进一步降低极片刺破隔离膜的风险,有利于提升极片的良品率,提升电池单体的安全性。

[0151]

请参照图11、图12、图13和图14,裁切面包括两个第二圆弧面12112和两个第二平直面12113,沿宽度方向,两个第二圆弧面12112分别连接于第一平直面12111的两端。一个第二平直面12113通过一个第二圆弧面12112与第一平直面12111相连。

[0152]

第一平直面12111连接于两个第二圆弧面12112之间。第二平直面12113与第二圆弧面12112一一对应设置。

[0153]

通过在第一平直面12111沿宽度方向的两端分别设置第二圆弧面12112,并且一个第二圆弧面12112对应设置一个第二平直面12113,以便于在裁切极片带20时,沿着宽度方向在极片的两端各形成一个圆角。

[0154]

在一些实施例中,切刀1211包括两个裁切面,沿输送方向,两个裁切面位于切刀1211的两侧。

[0155]

两个裁切面分别对应切刀1211的刀刃的两个表面。

[0156]

通过在切刀1211的两侧均形成裁切面,这样,裁切极片带20后,能够在极片上形成圆角,同时在极片带20上也形成圆角。这样,对于下一个裁切的极片来说,沿输送方向,极片的两端均形成有圆角。

[0157]

根据本技术的一些实施例,请参照图1~图8。

[0158]

本技术实施例提供了一种极片成型设备10,极片成型设备10包括输送机构11、裁切机构12、第一检测机构13和纠偏机构14。输送机构11用于输送极片带20。沿极片带20的输送方向,裁切机构12设置于输送机构11的下游,裁切机构12用于裁切极片带20,以形成极片。沿输送方向,第一检测机构13位于裁切机构12的上游,第一检测机构13用于检测极片带20在宽度方向上的位置。纠偏机构14响应于第一检测机构13的检测结果,以调节极片带20与裁切机构12沿宽度方向的相对位置。输送机构11能够将极片带20向裁切机构12输送,裁切机构12能够对极片带20进行裁切,以形成极片。该极片成型设备10设置有第一检测机构13和纠偏机构14,第一检测机构13能够对极片带20在宽度方向上的位置进行检测,以确认极片带20是否跑偏。当极片带20跑偏时,纠偏机构14能够调节极片带20与裁切机构12沿宽度方向的相对位置,使得裁切机构12准确地对极片带20进行裁切,提升极片的良品率。

[0159]

纠偏机构14与输送机构11连接,纠偏机构14用于调节输送机构11在宽度方向上的位置, 以调节极片带20与裁切机构12沿宽度方向的相对位置。由于输送机构11能够输送极

片带20,当调整输送机构11在宽度方向上的位置时,输送机构11上的极片带20也随着输送机构11的移动而移动,也就改变了极片带20在宽度方向上的位置,实现了对极片带20的纠偏,使得裁切机构12准确地对极片带20进行裁切,有利于提升极片的良品率。

[0160]

第一检测机构13包括第一激光发射器133和第一激光接收器134,第一激光发射器133用于发射激光,第一激光接收器134用于接收激光,沿极片带20的厚度方向,第一激光发射器133和第一激光接收器134分别位于极片带20的两侧,第一激光接收器134用于在其未接收到第一激光发射器133发出的激光时生成纠偏信号,纠偏机构14响应于纠偏信号,以调节极片带20与裁切机构12沿宽度方向的相对位置。极片带20未跑偏时,极片带20不会遮挡第一激光接收器134,这样,第一激光发射器133发出的激光能够被第一激光接收器134所接收。当极片带20跑偏时,极片带20会遮挡第一激光接收器134,这样,第一激光发射器133发出的激光不能被第一激光接收器134所接收,第一激光接收器134生成纠偏信号,纠偏机构14根据纠偏信号调整极片带20与裁切机构12沿宽度方向的相对位置,进而实现纠偏。

[0161]

极片成型设备10还包括第二检测机构15,沿输送方向,第二检测机构15位于裁切机构12的上游,第二检测机构15用于检测极片带20的极耳的位置;裁切机构12响应于第二检测机构15的检测结果,以裁切极片带20。通过设置第二检测机构15来检测极片带20的极耳的位置,根据极片带20的极耳的位置即可得到需要裁切的位置,这样,裁切机构12能够在极片带20到位时对极片带20进行裁切,提升对极片带20裁切的精准度,提升极片的良品率。

[0162]

第二检测机构15包括第二激光发射器153和第二激光接收器154,第二激光发射器153用于发射激光;第二激光接收器154用于接收激光,沿极片带20的厚度方向,第二激光发射器153和第二激光接收器154分别位于极片带20的两侧,第二激光接收器154用于在其未接收到第二激光发射器153发出的激光时生成到位信号,裁切机构12响应于到位信号裁切极片带20。在输送极片带20时,极片带20的多个极耳会依次经过第二检测机构15。沿输送方向,当第二检测机构15位于相邻的两个极耳之间时,第二激光发射器153发出的激光能够被第二激光接收器154所接收。而当极耳遮挡第二激光接收器154时,第二激光发射器153发出的激光不能被第二激光接收器154所接收,第二激光接收器154生成到位信号,裁切机构12对极片带20进行裁切。

[0163]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1