一种生产线用夹具变位伺服驱动单元的制作方法

1.本技术涉及工业自动化的领域,尤其是涉及一种生产线用夹具变位伺服驱动单元。

背景技术:

2.在自动化生产线中,尤其是汽车焊装等生产线中,往往需要设备具有一定的柔性,针对不同种类的零件生产,进行快速自动的工艺调整。

3.现有技术中,为了实现工装夹具与产品相对应要进行快速切换,常采用切换单元对夹具进行切换,切换单元在需要的角度主要靠机械的定位装置进行定位。

4.在进行实际的生产过程中,操作人员发现,由于定位单元通过机械的定位装置进行定位,仅能针对确定的角度进行定位,如需改变夹具的姿态,需要对机械结构进行调整,当待生产的零件种类较多时,操作人员需频繁调整机械结构的位置、角度等,费时费力,存在改进之处。

技术实现要素:

5.为了节省操作人员在进行实际生产过程中频繁调整机械结构的位置、角度所需花费的时力,实现驱动单元自动化调整角度的技术效果,本技术提供一种生产线用夹具变位伺服驱动单元。

6.本技术提供的一种生产线用夹具变位伺服驱动单元采用如下的技术方案:

7.一种生产线用夹具变位伺服驱动单元,包括安装座、伺服电机以及传动组件,所述传动组件可拆卸固定于所述安装座内,所述安装座上转动设置有用于安装夹具的夹具安装盘;

8.所述伺服电机的驱动端与所述传动组件的一端传动配合,所述伺服电机远离所述伺服电机的一端与所述夹具安装盘传动配合;

9.所述伺服电机信号连接有编码器,所述编码器控制所述伺服电机驱动所述夹具安装盘转动至设定位置。

10.通过采用上述技术方案,在进行实际的生产加工过程中,编码器按照传动速比调整伺服电机电机旋转,并通过传动组件将电机的驱动动作传送至夹具安装盘,实现对夹具安装盘角度的调整,实现半闭环的控制效果。相较于原有的通过机械结构对夹具的位置进行调整的方式而言,通过编码器与伺服电机配合,可实现自动调整夹具安装盘上夹具的位置的技术效果,可免于操作人员根据零件的位置调整机械结构的操作,有效节省操作人员在生产过程中所需花费的时力;与此同时,通过伺服电机对夹具安装盘进行控制,可有效减少驱动单元在转动过程中与机械结构碰撞的情况发生,有效保障驱动单元的精度的同时,减少驱动单元所受到的磨损,延长驱动单元的使用寿命。

11.优选的,所述传动组件包括第一带轮、第二带轮以及同步带,所述第一带轮与所述伺服电机传动配合,所述第二带轮与所述夹具安装盘传动配合,所述同步带套接在所述第

一带轮与所述第二带轮上,所述第一带轮驱动所述夹具安装盘转动至设定位置。

12.通过采用上述技术方案,通过第一带轮、第二带轮以及同步带合理搭配使用,可将伺服电机的转轴的转动动作传送至夹具安装盘,在进行实际的生产加工过程中,编码器根据速比控制伺服电机转动,伺服电机带动第一带轮转动,同步带跟随第一带轮一起转动并带动第二带轮转动,夹具安装盘受第二带轮作用转动至设定位置,实现伺服电机的动作的传递,进而实现半闭环的控制效果。

13.优选的,所述第二带轮与所述夹具安装盘之间设置有减速机,所述减速机的输入端与所述第二带轮传动配合,所述减速机的输出端与所述夹具安装盘传动配合,所述减速机驱动所述夹具安装盘转动至设定位置。

14.通过采用上述技术方案,减速机减少夹具安装盘在转动过程中摇摆晃动的情况发生,可提升第二带轮对夹具安装盘驱动的动作的稳定度,进一步提升驱动单元的精确度。

15.优选的,所述安装座上可拆卸固定连接有零位标记,初次调试或意外断电时,所述零位标记控制所述夹具安装盘归零。

16.通过采用上述技术效果,初次调试或意外中途断电过程中,操作人员可通过零位标记使得夹具安装盘归零,为设备投入正常使用中提供保障,操作人员无需通过示波器或二极管等操作对驱动单元进行归零操作,提升操作人员对驱动单元进行归零操作的便捷度。

17.优选的,所述安装座上固定连接有管线架,所述管线架上开设有若干供电线穿设的过线孔。

18.通过采用上述技术方案,通过过线孔可对驱动单元内的电线进行收置,提升驱动单元内部结构的紧凑度。

19.综上所述,本技术包括以下至少一种有益技术效果:

20.1.通过编码器、伺服电机、第一带轮、第二带轮以及同步带之间合理搭配与使用,可根据速比调整伺服电机转动的转速与角度,第一带轮、第二带轮以及同步带将伺服电机的动作传递至夹具安装盘,可实现调整夹具安装盘上夹具的角度的技术效果,进而实现自动定位与角度调整的技术效果,免于操作人员频繁调整机械结构,节省操作人员调整夹具角度所需花费的时力;

21.2.通过设置在第二带轮与夹具安装盘之间的减速机,可使得第二带轮驱动夹具安装盘的驱动动作更为平稳,有效提升驱动单元的稳定性;

22.3.通过舍弃机械结构对驱动单元进行角度调整的技术效果,可免于驱动单元在转动过程中与机械结构发生碰撞使得驱动单元晃动的情况发生,有效提升驱动单元的驱动精度的同时,减少碰撞最驱动单元与机械结构所造成的损害,延长驱动单元的使用寿命。

附图说明

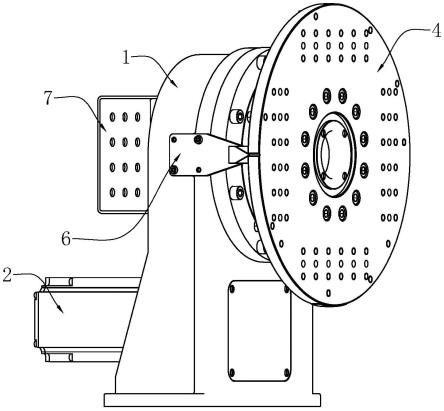

23.图1是本技术实施例主要用于展示驱动单元整体结构的示意图。

24.图2是本技术实施例主要用于展示驱动单元内部结构的示意图。

25.附图标记说明:1、安装座;11、安装轴;2、伺服电机;3、传动组件;31、第一带轮;32、第二带轮;33、同步带;4、夹具安装盘;5、减速机;6、零位标记;7、管线架。

具体实施方式

26.以下结合附图1-2对本技术作进一步详细说明。

实施例

27.本技术实施例公开一种生产线用夹具变位伺服驱动单元。本实施例中,驱动单元主要包括安装座1、伺服电机2以及传动组件3。

28.其中,传动组件3可拆卸固定于安装座1内,伺服电机2通过螺钉与安装座1可拆卸固定连接,伺服电机2的驱动端延伸至安装座1内并与传动组件3传动配合。

29.参照图1与图2,驱动单元远离伺服电机2的一端传动配合有夹具安装盘4,夹具安装盘4同时转动设置在安装座1上。

30.在本实施例中,伺服电机2通过数据排线信号连接有编码器,编码器根据驱动单元的速比控制伺服电机2转动,伺服电机2转动带动传动组件3动作,传动组件3将伺服电机2的动作传递至夹具安装盘4,夹具安装盘4带动夹具转动至设定位置,实现半闭环的控制效果。

31.相较于原有的通过机械结构对夹具的位置进行调整的方式而言,通过编码器与伺服电机2配合,可实现自动调整夹具安装盘4上夹具的位置的技术效果,可免于操作人员根据零件的位置调整机械结构的操作,有效节省操作人员在生产过程中所需花费的时力。

32.与此同时,通过伺服电机2对夹具安装盘4进行控制,可有效减少驱动单元在转动过程中与机械结构碰撞的情况发生,有效保障驱动单元的精度的同时,减少驱动单元所受到的磨损,延长驱动单元的使用寿命。

33.参照图2,在本实施例中,传动组件3主要包括第一带轮31、第二带轮32以及同步带33。其中,安装座1内通过焊接固定连接有两个用于安装第一带轮31、第二带轮32的安装轴11。

34.第一带轮31与第二带轮32分别同轴套设在两个安装轴11上,同步带33套设在第一带轮31与第二带轮32的轮面上。

35.在本实施例中,伺服电机2的驱动轴与第一带轮31传动配合,伺服电机2的驱动轴转动可带动第一带轮31转动,通过同步带33将第一带轮31的动作传递至第二带轮32,第二带轮32带动夹具安装盘4转动,并使得夹具安装盘4带动夹具转动至设定位置。

36.在进行实际的生产加工过程中,编码器根据速比控制伺服电机2转动,伺服电机2带动第一带轮31转动,同步带33跟随第一带轮31一起转动并带动第二带轮32转动,夹具安装盘4受第二带轮32作用转动至设定位置,实现伺服电机2的动作的传递,进而实现半闭环的控制效果。

37.为了进一步提升第二带轮32带动夹具安装盘4转动的动作的稳定性,在本实施例中,参照图2,安装座1内通过螺钉安装固定有减速机5。

38.其中,减速机5的输入端与第二带轮32传动配合,减速机5的输出端与夹具安装盘4传动配合。

39.减速机5减少夹具安装盘4在转动过程中摇摆晃动的情况发生,可提升第二带轮32对夹具安装盘4驱动的动作的稳定度,进一步提升驱动单元的精确度。

40.参照图1,安装座1上可拆卸固定连接有零位标记6。

41.初次调试或意外中途断电过程中,操作人员可通过零位标记6使得夹具安装盘4归

零,为设备投入正常使用中提供保障,操作人员无需通过示波器或二极管等操作对驱动单元进行归零操作,提升操作人员对驱动单元进行归零操作的便捷度。

42.参照图1,安装座1上通过螺钉固定连接有管线架7,管线架7上开设有若干供电线穿设的过线孔。通过过线孔可对驱动单元内的电线进行收置,提升驱动单元内部结构的紧凑度。

43.本技术实施例一种生产线用夹具变位伺服驱动单元的实施原理为:通过编码器、伺服电机2、第一带轮31、第二带轮32以及同步带33之间合理搭配与使用,可根据速比调整伺服电机2转动的转速与角度,第一带轮31、第二带轮32以及同步带33将伺服电机2的动作传递至夹具安装盘4,可实现调整夹具安装盘4上夹具的角度的技术效果,进而实现自动定位与角度调整的技术效果,免于操作人员频繁调整机械结构,节省操作人员调整夹具角度所需花费的时力;通过舍弃机械结构对驱动单元进行角度调整的技术效果,可免于驱动单元在转动过程中与机械结构发生碰撞使得驱动单元晃动的情况发生,有效提升驱动单元的驱动精度的同时,减少碰撞最驱动单元与机械结构所造成的损害,延长驱动单元的使用寿命。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1