一种超薄锂材的分切装置的制作方法

1.本实用新型涉及材料分切设备领域,尤其涉及一种超薄锂材的分切装置。

背景技术:

2.锂离子/锂金属电池作为目前研究的热点,正朝着高能量密度、高续航能力、良好的循环寿命及高安全性的方向发展。近年来,为了进一步降低电池的生产成本和增大电池的放电电流,提高电池的功率和容量,超宽超薄锂带已成为锂带的发展趋势。此外,用作负极时,金属锂越薄,相等质量的金属锂反应面积就越大,提高了放电电流,增加了安全性能。

3.超宽超薄锂材的生产目前以压延工艺为主。然而在锂材轧制的过程中,压下量太大,边部会产生轻微裂变的现象,导致带材断裂影响生产效率和用户端的利用率,这不仅增加了热电池生产厂家的测试成本和生产周期,而且难以保证电池性能的均一性,同时轧制的母带宽展导致超薄锂材产品边部偏薄,超出产品要求公差范围,因此需要对边部进行处理。对于不同宽度超薄锂材的需求则需要对应宽度的母带。轧制超薄锂材多以单卷为主,如果单次轧制实现多卷锂材的制备将大幅提高生产效率。所以目前急需一种超薄锂材的分切装置,解决超薄锂材生产过程中的毛刺、破边、翘边、堆料等问题。

技术实现要素:

4.本实用新型的目的是提供一种超薄锂材的分切装置,解决超薄锂材生产过程中的毛刺、破边、翘边、堆料的问题。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.一种超薄锂材的分切装置,包括刀架、涂油辊和刀轴,所述刀轴上设置有多个刀架,所述刀架上均设置有刀片夹具,所述刀片夹具通过螺钉锁紧圆盘刀片,所述刀轴与所述刀架间设置有气缸,所述气缸固定在所述刀轴上,所述气缸的工作杆连接在所述刀架上,所述刀轴与下悬臂连接,所述涂油辊与上悬臂连接,所述下悬臂与所述上悬臂可旋转的连接在固定座上,所述涂油辊位于所述圆盘刀片的上方,所述圆盘刀片的下方设置有导辊,超薄锂材绕过所述导辊并与所述圆盘刀片接触完成切开分离作业。

7.进一步的,所述涂油辊的表面包覆有多孔纤维棉,所述圆盘刀片与所述涂油辊表面包覆的多孔纤维棉外周面接触。

8.进一步的,所述涂油辊上设置有调节开度的加油口。

9.进一步的,所述导辊上设置dlc涂层,所述导辊的表面硬度达到63-65hrc。

10.进一步的,所述上悬臂与所述下悬臂通过铰接轴铰接在所述固定座上,所述上悬臂、所述下悬臂绕所述铰接轴旋转时分别带动所述涂油辊、所述刀轴抬起或下压。

11.进一步的,所述圆盘刀片采用sk5钢材质,所述圆盘刀片的表面淬火处理后硬度为63-65hrc,所述圆盘刀片的刀口楔角<15

°

。

12.进一步的,所述气缸为双行程气缸。

13.进一步的,所述刀轴一端连接有一个位移传感器,所述刀架上交错连接有传感探

头,所述传感探头均与所述位移传感器相匹配。

14.进一步的,所述刀架通过调节螺钉固定在连接底座上,所述连接底座固定在所述刀轴上,所述气缸的工作杆驱动所述刀架沿直线水平移动。

15.进一步的,每个所述刀架与一个所述气缸的工作杆连接。

16.与现有技术相比,本实用新型的有益技术效果:

17.本实用新型一种超薄锂材的分切装置,采用带有调节加油口的开度且表面包覆多孔纤维棉的涂油辊与圆盘刀片同时转动的方式,使圆盘刀片能均匀稳定的刷上白油,实现了圆盘刀片分切时无金属锂粘刀,保证了圆盘刀片的使用寿命,能有效切除超薄锂材两侧破边部分,提高了用户端的利用率,减少了热电池生产厂家的测试成本和生产周期;位移传感器安装在刀轴上,实时监控每个刀架的位置,有效控制了超薄锂材的宽度,保证了生产的超薄锂材宽度公差;刀轴上设置多个刀架,实现了同时生产多卷不同规格的超薄锂材,降低生产成本,提高了生产效率。

附图说明

18.下面结合附图说明对本实用新型作进一步说明。

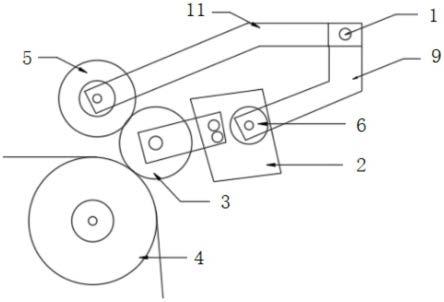

19.图1为本实用新型一种超薄锂材的分切装置主视示意图;

20.图2为本实用新型一种超薄锂材的分切装置俯视示意图;

21.图3为本实用新型圆盘刀片与刀架、刀轴的连接示意图;

22.图4为本实用新型气缸与刀架、刀轴的连接示意图。

23.附图标记说明:1、固定座;2、刀架;3、圆盘刀片;4、导辊;5、涂油辊;6、刀轴;601、连接底座;7、气缸;8、加油口;9、下悬臂;10、位移传感器;11、上悬臂;12、刀片夹具;13、调节螺钉;14、工作杆。

具体实施方式

24.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

25.如图1-4所示,本实用新型所要保护的一种超薄锂材的分切装置,包括刀架2、涂油辊5和刀轴6,刀轴6上设置有多个刀架2,刀架2上均设置有刀片夹具12,刀片夹具12通过螺钉锁紧圆盘3,刀轴6与刀架2间设置有气缸7,气缸7固定在刀轴6上,气缸7的工作杆14(即气缸的伸缩杆)连接在刀架2上,气缸启动时通过工作杆14实现刀架2在刀轴上的移动与限位,刀轴6与下悬臂9连接,涂油辊5与上悬臂11连接,下悬臂9与上悬臂11可旋转的连接在固定座1上,涂油辊5位于圆盘刀片3的上方,圆盘刀片3的下方设置有导辊4。工作时,超薄锂材绕过导辊4并与圆盘刀片3接触完成切开分离作业。

26.具体的,涂油辊5的表面包覆有多孔纤维棉,圆盘刀片3与述涂油辊5表面包覆的多孔纤维棉外周面接触,实现了圆盘刀片3分切时无金属锂粘刀,保证了圆盘刀片3的使用寿命。

27.具体的,涂油辊5上设置有调节开度的加油口8,使白油能均匀渗入涂油辊5的多孔纤维棉中实现自动补油。

28.具体的,导辊4上设置dlc涂层,导辊4的表面硬度达到63-65hrc,经过dlc处理后导

辊4具有高耐磨性和低摩擦系数,不易被刮伤,降低了导辊4更换频率,提高了生产效率。

29.具体的,上悬臂11与下悬臂9通过铰接轴铰接在固定座1上,上悬臂11、下悬臂9绕铰接轴旋转时分别带动涂油辊5、刀轴6抬起或下压。

30.具体的,使用sk5钢材质的圆盘刀片3具有良好的耐磨性,圆盘刀片3的表面淬火处理后硬度为63-65hrc,可降低圆盘刀片3的更换频率,圆盘刀片3的刀口楔角<15

°

转动分切锂带保证锂带走带过程的平稳,解决了锂带分切后边部毛刺的问题,有效防止分切时锂带翘边。

31.具体的,气缸7为双行程气缸,且气缸7的固定端安装在刀轴6上,气缸7的工作杆14通过螺钉定位连接在刀架2上,实现了刀架2在刀轴6上的轴向位移。

32.具体的,所述刀轴6一端连接有一个位移传感器10,所述刀架2上交错连接有传感探头,所述传感探头均与所述位移传感器10相匹配,具体的该位移传感器采用激光传感器,每一个传感探头可发射自己的位置给位移传感器10,再通过传递给plc控制器,对刀架的具体位置进行识别判定,从而实现了超薄锂材宽度的精准调节。

33.具体的,所述刀架2通过调节螺钉13固定在连接底座601上,所述连接底座601通过螺钉安装在所述刀轴6上,所述气缸7的工作杆14驱动所述刀架2沿直线水平移动。如图4所示,每个所述刀架2与一个所述气缸7的工作杆14连接,通过多个气缸7上的工作杆14自动驱动多个刀架2的位置调节,实现超薄锂材分切出不同的尺寸。

34.还包括plc控制器,气缸7和位移传感器10均与所述plc控制器电连接,以实现自动化控制。

35.本实用新型的工作过程:

36.首先,超薄锂材的安装,拿住超薄锂材的一端绕过导辊4后定位;

37.然后,根据分切的尺寸要求,调节刀轴6上圆盘刀片3的数量和位置;

38.之后,进行刀轴6和涂油辊5位置的调节,通过下悬臂9绕固定座1上的连接轴旋转,调节刀轴6的位置,直到刀轴6上的圆盘刀片3与所述超薄锂材接触,调节到位后,锁紧旋转端的定位件进行定位;再调整涂油辊5的高度,通过上悬臂11绕固定座1上的连接轴旋转,使之涂油辊5位于圆盘刀片3的侧上方并与之近似贴合接触,调节到位后,锁紧旋转端的定位件进行定位;

39.最后,设备启动,导辊4旋转带动超薄锂材传递,并在传递过程中通过圆盘刀片3进行分割作业。

40.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1