一种螺杆滚丝机用辅助扶料装置的制作方法

1.本技术涉及螺杆加工技术领域,尤其涉及一种螺杆滚丝机用辅助扶料装置。

背景技术:

2.螺杆是工业中常用的标准件,其成型方式包括有通过滚丝机进行快速成型的方式,滚丝机具体结构如说明书附图1所示,结构主要包括旋转方向相同的第一滚丝轮和第二滚丝轮,第二滚丝轮可以相对第一滚丝轮水平靠近或远离,以夹持待滚丝的螺杆,在夹持后,通过第一滚丝轮或第二滚丝轮的旋转驱动带动螺杆转动,第一滚丝轮和第二滚丝轮周面上的外螺纹即可对螺杆表面加工出螺纹并成型螺杆。

3.目前在使用滚丝机在光杆上进行滚丝时,通常是操作人员手持光杆的外端,将需要滚丝的前段处放置在第一滚丝轮和第二滚丝轮之间(说明书附图2所示),使得滚丝段被夹紧在第一滚丝轮和第二滚丝轮之间,待第一滚丝轮和第二滚丝轮的正反转及带动夹持的光杆部分连续转动,即可在光杆上滚出外螺纹结构,即可成型螺杆。

4.在目前滚丝操作过程中,由于操作人员手持光杆,再将其待滚丝的部分放置在第一滚丝轮和第二滚丝轮之间时会与两者的轴向存在水平偏斜(如图3中b所示状态),在该状态下会造成滚出的螺纹与杆体轴向存在偏斜,使得后期使用螺杆时,螺杆处于偏斜的状态,不能对其有效的施加旋转驱动力而实现紧固或拆卸;同时在人工手持滚丝时,杆体与第一滚丝轮和第二滚丝轮接触的相对高度存在偏差(如图3中c所示状态),致使滚出的螺纹的深度不一致,在后期使用时不能与内螺纹结构实现配套,如螺杆不能套设进内螺纹或套设有存在间隙松动,进而存在较高的废品率。

技术实现要素:

5.针对上述存在的问题,本技术旨在提供一种螺杆滚丝机用辅助扶料装置,其能实现待滚丝的螺杆与滚丝机的第一滚丝轮和第二滚丝轮的相对位置精度,从而提高滚丝质量,降低因人为因素而存在的高废品率问题。

6.为了实现上述目的,本技术所采用的技术方案如下:一种螺杆滚丝机用辅助扶料装置,所述滚丝机具有旋转方向相同的第一滚丝轮和第二滚丝轮,其特征在于:所述辅助扶料装置包括设置在所述滚丝机上的辅助台,在所述辅助台上设置有在螺杆滚丝状态下与所述螺杆外端接触且水平支撑所述螺杆旋转的扶料机构。

7.优选的,所述扶料机构包括水平转动且间距设置在所述辅助台上的支撑辊轮。

8.优选的,所述支撑辊轮底部设置有在所述辅助台上沿所述螺杆轴向滑动的滑板底座,在所述支撑辊轮和滑板底座之间还设置有横向滑动的横向滑板。

9.优选的,在所述滑板底座一侧还铰接设置有可接触所述螺杆周面的压板。

10.本技术的有益效果是:该辅助扶料装置可以实现待滚丝的螺杆相对于滚丝机的第一滚丝轮和第二滚丝轮轴线平行的状态,在滚丝完成后,可实现螺纹与螺杆的相对位置精度;并在扶料机构对螺杆支撑状态下,可以控制螺杆与第一滚丝轮和第二滚丝轮的接触深

度,即螺纹加工深度,并保持螺纹加工深度的一致性,进而提高螺杆滚丝质量,减低废品率。

附图说明

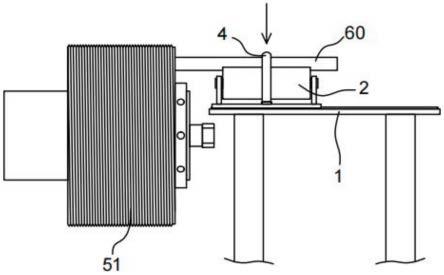

11.图1为本技术滚丝机正视结构图。

12.图2为本技术图1中第一滚丝轮和第二滚丝轮俯视结构图。

13.图3为本技术目前螺杆存在偏斜和高度位置变化图示(a为螺杆滚丝标准位置图、b为螺杆偏斜图示、c为螺杆上下高度位置变化图示)。

14.图4为本技术辅助扶料装置与第一滚丝轮和第二滚丝轮俯视结构图。

15.图5为本技术图5中加入螺杆结构图。

16.图6为本技术图5侧视图(螺杆滚丝初始位置图)。

17.图7为本技术图5侧视图(螺杆滚丝完成位置图)。

18.图8为本技术支撑辊轮端部结构图。

19.其中:5-滚丝机;51-第一滚丝轮;52-第二滚丝轮;60-螺杆。

具体实施方式

20.为了使本领域的普通技术人员能更好的理解本技术的技术方案,下面结合附图和实施例对本技术的技术方案做进一步的描述。

21.参照附图1~8所示的一种螺杆滚丝机用辅助扶料装置,所述滚丝机5具有旋转方向相同的第一滚丝轮51和第二滚丝轮52,目前在进行人工滚丝时,将待滚丝的螺杆60需要滚丝的位置贴紧在第一滚丝轮51上(人工扶持螺杆,不能保证螺杆与第一滚丝轮51的相对位置精度,造成偏斜及上下位置高度的变化),通过第二滚丝轮52的水平移动即可与第一滚丝轮51将螺杆夹紧,在夹紧的过程中第二滚丝轮52旋转并带动螺杆和第一滚丝轮51旋转,即可实现滚丝螺纹的螺杆。

22.为了解决目前人工进行螺杆的滚丝操作时存在螺杆偏斜以及滚丝螺纹深度不一致的问题,本技术设计辅助扶料装置予以解决,如图5-6所示,所述辅助扶料装置包括设置在所述滚丝机上的辅助台1,在所述辅助台1上设置有在螺杆滚丝状态下与所述螺杆外端接触且水平支撑所述螺杆旋转的扶料机构。将螺杆的外端放置在所述扶料机构上可以实现对螺杆的稳定支撑,并保持螺杆处于水平及与第一滚丝轮51和第二滚丝轮52的轴线平行的状态,在滚丝完成后,可实现螺纹与螺杆的相对位置精度;并在扶料机构对螺杆支撑状态下,可以控制螺杆与第一滚丝轮51和第二滚丝轮52的接触深度,即螺纹加工深度,并保持螺纹加工深度的一致性,进而提高螺杆滚丝质量,减低废品率。

23.如图4所示,所述扶料机构包括水平转动且间距设置在所述辅助台1上的支撑辊轮2。进行螺杆滚丝操作时,将其外侧平贴放置在对称的支撑辊轮2上,并对螺杆进行压制,接着第二滚丝轮52朝向螺杆方向移动并接触后带动螺杆及第一滚丝轮51转动,即可在螺杆上滚出螺纹结构。

24.在螺杆上滚出螺纹结构的同时,螺杆与第一滚丝轮51和第二滚丝轮52为螺纹配合的轴向移动状态,会形成螺杆向外侧方向持续旋转退出,此时螺杆与支撑辊轮2表面存在轴向滑动摩擦,因此如图8所示,所述支撑辊轮2底部设置有在所述辅助台1上沿所述螺杆轴向滑动的滑板底座3。由于在滚丝操作过程中,是通过操作人员将螺杆的外段压制在支撑辊轮

2上,因此在螺杆向外侧退出的过程中,通过支撑辊轮2驱动滑板底座3在辅助台1上滑动,辅助螺杆水平退出第一滚丝轮51和第二滚丝轮52(如图7所示状态)。

25.由于在螺杆表面滚出螺纹结构后,其会通过第二滚丝轮52的水平驱动而嵌入至第一滚丝轮51中,因此螺杆会存在其螺牙深度尺寸的水平且朝向第一滚丝轮51方向的嵌入移动,因此,如图8所示,在支撑辊轮2和滑板底座3之间还设置有横向滑动的横向滑板31,其辅助螺杆表面在形成螺纹时朝向第一滚丝轮51中的嵌入移动。

26.为了解决人工压制螺杆外段进行滚丝操作时,螺杆的持续转动对操作人员造成的磨损伤害,如图4、8所示,在所述滑板底座3一侧还铰接设置有可接触所述螺杆周面的压板4。通过压板4与螺杆外段周面接触实现对螺杆的压制稳定。优选的,可在压板4内侧与螺杆接触部位涂覆润滑油以降低两者之间的转动磨损。

27.本技术的原理是:进行螺杆滚丝操作时,将其外侧平贴放置在对称的支撑辊轮2上,并通过压板4对螺杆外段表面进行压制,接着第二滚丝轮52朝向螺杆方向移动并接触后带动螺杆及第一滚丝轮51转动,通过横向滑板31的横向滑动,辅助螺杆表面在形成螺纹时朝向第一滚丝轮51中的嵌入移动,随后通过滑板底座3在辅助台1上滑动,辅助螺杆水平退出第一滚丝轮51和第二滚丝轮52之间,打开压板4,即可取下螺杆,完成其高质量的滚丝操作。

28.以上显示和描述了本技术的基本原理、主要特征和本技术的优点。在不脱离本技术精神和范围的前提下,本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1