钢管的真圆度预测方法、真圆度控制方法、制造方法、真圆度预测模型的生成方法及真圆度预测装置与流程

本发明涉及uoe钢管的制造工序中的扩管工序后的钢管的真圆度预测方法、真圆度控制方法、制造方法、真圆度预测模型的生成方法及真圆度预测装置。

背景技术:

1、作为管线管等所使用的大径且厚壁的钢管的制造技术,将具有规定的长度、宽度及厚度的钢板冲压成形成u字状后、冲压成形成o字状并将对接部焊接而形成钢管、进一步扩大其直径(所谓扩管)而提高了真圆度的钢管(所谓uoe钢管)的制造技术被广泛地使用。近年来,作为uoe钢管,对于与以往相比使用了厚壁材或高强度材的钢管的要求升高,与此同时,对于钢管的真圆度的要求精度也在升高。

2、对此,在专利文献1中记载了以下的方法:在包括c形冲压工序(端部弯曲工序)、u形冲压工序(u形弯曲工序)及o形冲压工序(o形弯曲工序)的uoe钢管的制造工序中,通过合适地选择c形冲压工序中的端部弯曲加工宽度(c形弯曲长度)、u形冲压工序中的u形弯曲宽度及u形冲压工具的u形弯曲肩部的曲率半径,抑制在o形冲压工序中产生不完全成形部分。根据专利文献1所记载的方法,认为:若与原材的厚度、材质无关地以规定范围的条件成形,则能够得到恰当的钢管形状。

3、另一方面,在专利文献2中记载了以下的方法:通过将在构成uoe钢管的制造工序的扩管工序中使用的冲模的扩径前的外径与制造的钢管的产品内径的比率设定为规定的范围,降低被称作峰值的钢管的棱角量而使钢管的真圆度改进。另外,在专利文献3中记载了:对于规定的强度及尺寸的钢管,使在u形冲压工序中使用的u形冲压工具的宽度成为产品外径的70%以下。根据专利文献3所记载的方法,认为:o形冲压工序中的o形冲压模具和成形体的接触状态被恰当化,o形冲压工序后的开口管的真圆度被改善。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开昭55-50916号公报

7、专利文献2:日本特开平4-71737号公报

8、专利文献3:日本特开2004-141936号公报

技术实现思路

1、发明所要解决的课题

2、然而,专利文献1所记载的方法不足以应对对当前的uoe钢管要求的真圆度,无法制造真圆度良好的uoe钢管。另外,是作为c形冲压工序及u形冲压工序的操作条件而提供恰当的条件的方法,不是预测成为产品的扩管工序后的钢管的真圆度的方法。另一方面,在专利文献2所记载的方法中,关于厚壁且高强度的uoe钢管,从扩管设备的设备强度的方面难以实现良好的真圆度。另外,uoe钢管的制造工序除了扩管工序之外,至少还包括u形冲压工序、o形冲压工序等多个工序。然而,专利文献2所记载的方法未考虑扩管工序以外的工序的操作条件对扩管工序后的钢管的真圆度造成的影响。因而,有时未必能够使扩管工序后的钢管的真圆度改进。

3、另外,在专利文献3中记载了:通过将u形冲压工具的宽度调整为规定的范围,o形冲压工序后的开口管的真圆度被改善,暗示了:o形冲压工序后的真圆度因u形冲压工序与o形冲压工序的关系而变化。然而,对于uoe钢管的产品的真圆度,包括扩管工序的多个制造工序的操作条件会造成影响,因此,在使钢管的真圆度改进的方面存在改善的余地。另外,专利文献3所记载的方法不是预测扩管工序后的钢管的真圆度的方法。

4、本发明鉴于上述课题而完成,其目的在于提供能够高精度地预测包括多个工序的uoe钢管的制造工序中的扩管工序后的钢管的真圆度的、钢管的真圆度预测方法及真圆度预测装置。另外,本发明的其他的目的在于提供能够制造真圆度良好的uoe钢管的、钢管的真圆度控制方法及制造方法。而且,本发明的其他的目的在于提供能够生成能够高精度地预测包括多个工序的uoe钢管的制造工序中的扩管工序后的钢管的真圆度的真圆度预测模型的、钢管的真圆度预测模型的生成方法。

5、用于解决课题的手段

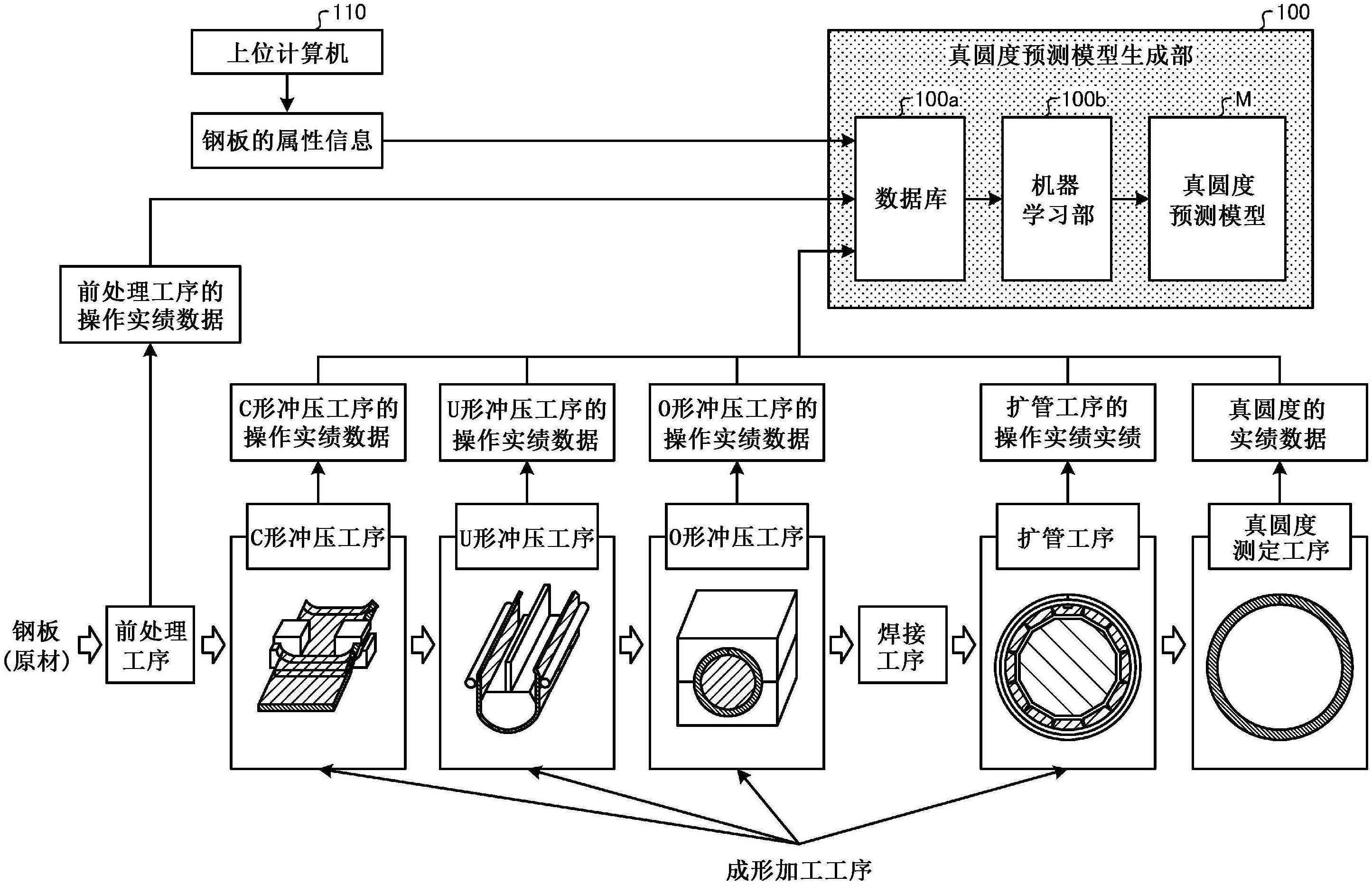

6、本发明涉及的钢管的真圆度预测方法预测包括u形冲压工序、o形冲压工序及扩管工序的钢管的制造工序中的所述扩管工序后的钢管的真圆度,所述u形冲压工序是利用u形冲压工具将钢板成形加工成u字状截面的成形体的工序,所述o形冲压工序是将所述u字状截面的成形体成形加工成开口管的工序,所述扩管工序是对将所述开口管的宽度方向端部彼此接合而成的钢管进行基于扩管的成形加工的工序,其中,所述钢管的真圆度预测方法包括以下的步骤:使用通过机器学习而学习的真圆度预测模型来预测所述扩管工序后的钢管的真圆度信息,所述真圆度预测模型包含从所述u形冲压工序的操作参数中选择的1个以上的操作参数及从所述o形冲压工序的操作参数中选择的1个以上的操作参数作为输入数据,且将所述扩管工序后的钢管的真圆度信息作为输出数据。

7、最好是,所述真圆度预测模型包含从所述钢板的属性信息中选择的1个以上的参数作为所述输入数据。

8、最好是,所述真圆度预测模型包含从所述扩管工序的操作参数中选择的1个以上的操作参数作为所述输入数据。

9、最好是,所述钢管的制造工序包括在所述u形冲压工序之前将所述钢板的宽度方向端部通过端部弯曲而成形加工的c形冲压工序,所述真圆度预测模型包含从所述c形冲压工序的操作参数中选择的1个以上的操作参数作为所述输入数据。

10、最好是,所述u形冲压工序的操作参数包含所述u形冲压工具的形状信息、u形冲压压下量、u形冲压支承初始间隔及u形冲压支承最终间隔中的1个以上的操作参数。

11、本发明涉及的钢管的真圆度控制方法包括以下的步骤:使用本发明涉及的钢管的真圆度预测方法,在从构成所述钢管的制造工序的多个成形加工工序中选择的再设定对象工序的开始前,预测所述扩管工序后的钢管的真圆度信息,基于预测的钢管的真圆度信息,至少将从所述再设定对象工序的操作参数中选择的1个以上的操作参数或从比所述再设定对象工序靠下游侧的成形加工工序的操作参数中选择的1个以上的操作参数再设定。

12、本发明涉及的钢管的制造方法包括使用本发明涉及的钢管的真圆度控制方法来制造钢管的步骤。

13、本发明涉及的钢管的真圆度预测模型的生成方法是预测包括u形冲压工序、o形冲压工序及扩管工序的钢管的制造工序中的所述扩管工序后的钢管的真圆度的钢管的真圆度预测模型的生成方法,所述u形冲压工序是利用u形冲压工具将钢板成形加工成u字状截面的成形体的工序,所述o形冲压工序是将所述u字状截面的成形体成形加工成开口管的工序,所述扩管工序是对将所述开口管的宽度方向端部彼此接合而得到的钢管进行基于扩管的成形加工的工序,其中,所述钢管的真圆度预测模型的生成方法包括以下的步骤:取得多个学习用数据,通过使用了取得的多个学习用数据的机器学习来生成真圆度预测模型,所述多个学习用数据将从所述u形冲压工序的操作实绩数据中选择的1个以上的操作实绩数据及从所述o形冲压工序的操作实绩数据中选择的1个以上的操作实绩数据作为输入实绩数据,且将与所述输入实绩数据对应的所述扩管工序后的钢管的真圆度的实绩数据作为输出实绩数据。

14、最好是,所述真圆度预测模型包含从所述钢板的属性信息中选择的1个以上的实绩数据作为所述输入实绩数据。

15、最好是,作为所述机器学习,使用从神经网络、决策树学习、随机森林、高斯过程回归及支持向量回归中选择的机器学习。

16、本发明涉及的钢管的真圆度预测装置预测包括u形冲压工序、o形冲压工序及扩管工序的钢管的制造工序中的所述扩管工序后的钢管的真圆度,所述u形冲压工序是利用u形冲压工具将钢板加工成u字状截面的成形体的工序,所述o形冲压工序是将所述u字状截面的成形体加工成开口管的工序,所述扩管工序是对将所述开口管的宽度方向端部彼此接合而成的钢管进行基于扩管的成形加工的工序,其中,所述钢管的真圆度预测装置具备:操作参数取得部,取得从所述u形冲压工序的操作参数中选择的1个以上的操作参数及从所述o形冲压工序的操作参数中选择的1个以上的操作参数;及真圆度预测部,通过对通过机器学习而学习的真圆度预测模型输入所述操作参数取得部取得的操作参数来预测所述扩管工序后的钢管的真圆度信息,所述真圆度预测模型包含从所述u形冲压工序的操作参数中选择的1个以上的操作参数及从所述o形冲压工序的操作参数中选择的1个以上的操作参数作为输入数据,且将所述扩管工序后的钢管的真圆度信息作为输出数据。

17、最好是,具备终端装置,该终端装置具有取得基于用户的操作的输入信息的输入部和显示所述真圆度信息的显示部,所述操作参数取得部基于所述输入部取得的输入信息来更新所取得的操作参数的一部分或全部,所述显示部显示所述真圆度预测部使用所述更新后的操作参数而预测的所述钢管的真圆度信息。

18、发明效果

19、根据本发明涉及的钢管的真圆度预测方法及真圆度预测装置,能够高精度地预测包括多个工序的uoe钢管的制造工序中的扩管工序后的钢管的真圆度。另外,根据本发明涉及的钢管的真圆度控制方法及制造方法,能够制造真圆度良好的uoe钢管。另外,根据本发明涉及的钢管的真圆度预测模型的生成方法,能够生成能够高精度地预测包括多个工序的uoe钢管的制造工序中的扩管工序后的钢管的真圆度的真圆度预测模型。

- 还没有人留言评论。精彩留言会获得点赞!