冲压成形方法以及冲压成形件的形状评价方法与流程

本发明涉及冲压成形方法(press forming method)以及冲压成形件(pressforming part)的形状评价方法(shape evaluation method),特别是,涉及在从模具(die)脱模(die release)的瞬间回弹(springback)后随着时间的经过而形状发生变化的冲压成形件的冲压成形方法以及冲压成形件的形状评价方法。

背景技术:

1、冲压成形是能够以低成本且在短时间内制造金属部件(metal parts)的方法,用于许多汽车部件(automotive part)的制造。近年来,为了兼顾汽车的碰撞安全性能(collision safety)的提高和车身的轻量化(weight reduction of automotive body),更高强度(high-strength)的金属板(metal sheet)被冲压成形为汽车部件。

2、对高强度的金属板进行冲压成形的情况下的主要课题之一是由于回弹而导致尺寸精度变差。回弹是指在通过冲压成形使用模具使金属板变形时,在冲压成形件中产生的残余应力(residual stress)成为驱动力(driving force),从模具脱模的冲压成形件像弹簧那样欲瞬间恢复到冲压成形前的金属板的形状的现象。

3、由于越是高强度的金属板(例如,高张力钢板(high-tensile steel sheet)),由冲压成形产生的冲压成形件的残余应力越大,因此,由回弹引起的冲压成形件的形状变化也越大。因此,越是高强度的金属板,越难以将回弹后的冲压成形件的形状控制在既定的尺寸内。因此,开发出高精度地预测由回弹引起的冲压成形件的形状变化(shape variation)的技术。

4、在由回弹引起的冲压成形件的形状变化的预测中,通常利用基于有限元法(finite element method)的冲压成形模拟。作为该冲压成形模拟中的步骤,被分为如下的第一阶段(例如专利文献1)和第二阶段(例如专利文献2),在所述第一阶段,首先,进行使用模具将金属板冲压成形至成形下止点(the bottom dead center of forming)的过程的冲压成形分析,预测在冲压成形件中产生的残余应力,在所述第二阶段,进行从模具取出的冲压成形件因回弹而形状发生变化的回弹分析,预测能够取得力的力矩(moment of force)与残余应力的平衡的冲压成形件的形状。

5、现有技术文献

6、专利文献

7、专利文献1:日本专利5795151号公报

8、专利文献2:日本专利5866892号公报

9、专利文献3:日本特开2013-113144号公报

技术实现思路

1、发明要解决的课题

2、但是,发明人在对通过冲压成形模拟而预测的冲压成形件的形状与实际冲压成形的冲压成形件的形状进行比较时,发现存在基于冲压成形模拟的形状预测精度变低的冲压成形件。

3、因此,在冲压成形模拟中对形状预测精度变低的冲压成形件及其原因进行了调查,结果发现,例如在具有金属板弯曲而成的弯曲部(bent portion)的冲压成形件中,在刚冲压成形后(刚从模具脱模并回弹后)和经过数天后形状不同。

4、图9表示冲压成形件随着时间的经过而形状变化的一例。图9(a)中作为一例所示的帽形截面形状(hat-shaped cross section)的冲压成形件1如图9(b)所示,在从模具脱模的瞬间产生回弹,产生与成形下止点形状(图9(b)中的虚线)相比纵壁部(side wallportion)4的壁开度(wall opening)增加的形状变化(图9(b)中的虚线),但在回弹之后,也产生随着时间的经过纵壁部4的壁开度进一步增加的形状变化(图9(b)中的实线)。

5、这样的回弹后的冲压成形件的随着时间经过的形状变化认为与如蠕变现象(creep phenomenon)那样从外部持续受到高载荷(high external force)的结构部件(structural member)逐渐变形的现象(例如专利文献3)类似,但如上所述在未从外部受到载荷的状态的冲压成形件中产生的现象至今还不为人所知。

6、因此,仅通过使用估计由回弹引起的形状变化而设计的模具的方法、确定有助于回弹的部位并采取对策以降低该回弹的方法,无法降低回弹后的冲压成形件的进一步的形状变化。并且,在冲压成形件与其他部件组装加工(fabricating)的情况下,如果该冲压成形件随着时间经过而产生形状变化,则会在下一工序中带来障碍。因此,已判明对于回弹后的冲压成形件的随着时间经过的形状变化需要实施某种对策。

7、作为与冲压成形件的随着时间经过的形状变化相关的对策,可考虑在下一工序中与其他部件组装加工之前,将从模具脱模而回弹的冲压成形件放置成几乎不产生形状变化的状态。但是,在调查为了成为几乎不产生形状变化的状态所需的时间时,判明需要至少30分钟以上的长时间。因此,产生如下等工序上的时间上的制约:在将冲压成形件脱模后不能立即送到下一工序中的与其他部件的组装加工,或者基于冲压成形件的形状测定结果的模具的调整需要时间。因此,期望从模具脱模而回弹的冲压成形件迅速产生由时间经过引起的形状变化。

8、本发明是鉴于上述课题而作出的,其目的在于提供一种能够缩短冲压成形而回弹后的随着时间经过的冲压成形件的形状变化所需的时间并且降低回弹后的随着时间经过的冲压成形件的形状变化的冲压成形方法、以及缩短在下一工序中与其他部件组装加工之前冲压成形件的形状变化所需的时间来评价该冲压成形件的形状的冲压成形件的形状评价方法。

9、用于解决课题的手段

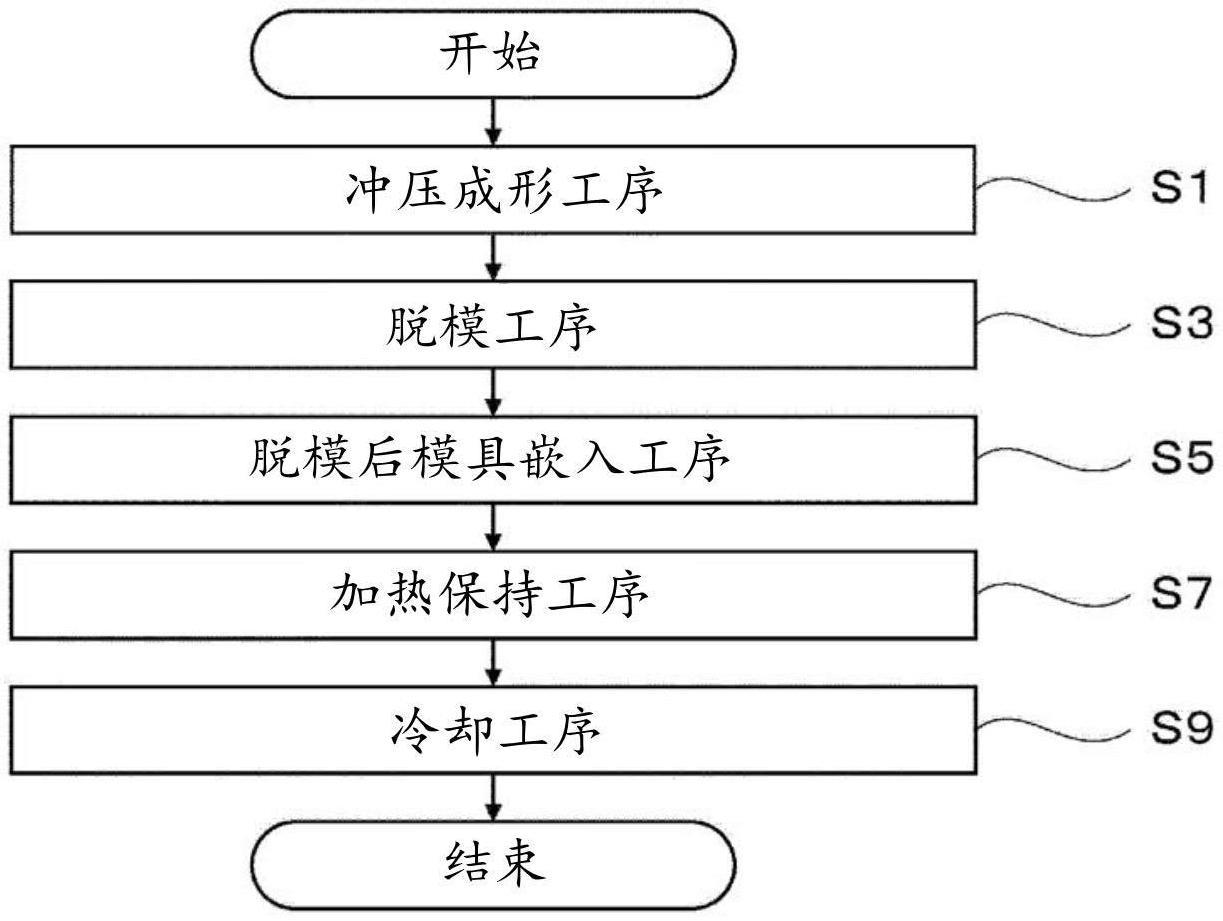

10、本发明的第一方式的冲压成形方法缩短在将冲压成形件从模具脱模的瞬间回弹后的所述冲压成形件的随着时间经过的形状变化所需的时间,其中,所述冲压成形方法包括:使用所述模具,将金属板冲压成形为所述冲压成形件的冲压成形工序;将冲压成形后的所述冲压成形件从所述模具脱模的脱模工序;将脱模后的所述冲压成形件嵌入所述模具,并将该冲压成形件与成形下止点形状相匹配地进行固定的脱模后模具嵌入工序(diefitting process after die release);将嵌入到所述模具的所述冲压成形件加热到比室温高的规定温度a,并在该规定温度a下保持小于30分钟的规定时间的加热保持工序(heating and holding process);以及将加热保持后的所述冲压成形件冷却到规定温度b(b<a)的冷却工序(cooling process)。

11、本发明的第二方式的冲压成形方法缩短在将冲压成形件从模具脱模的瞬间回弹后的所述冲压成形件的随着时间经过的形状变化所需的时间,其中,所述冲压成形方法包括:使用所述模具,将金属板冲压成形为所述冲压成形件的冲压成形工序;将该冲压成形后的冲压成形件从所述模具脱模的脱模工序;将该脱模后的冲压成形件的全部或一部分嵌入能够保持为预先确定的规定的形状的夹具,并将该冲压成形件的全部或一部分与该规定的形状相匹配地进行固定的脱模后夹具嵌入工序(jig fitting process after dierelease),所述夹具包括与所述模具相同的形状的其他模具;将嵌入到该夹具的冲压成形件加热到比室温高的规定温度a,并在该规定温度a下保持小于30分钟的规定时间的加热保持工序;以及将该加热保持后的冲压成形件冷却到规定温度b(b<a)的冷却工序。

12、本发明的第三方式的冲压成形方法缩短在将冲压成形件从模具脱模的瞬间回弹后的所述冲压成形件的随着时间经过的形状变化所需的时间,其中,所述冲压成形方法包括:使用所述模具,将金属板冲压成形为所述冲压成形件的冲压成形工序;将该冲压成形后的冲压成形件从所述模具脱模的脱模工序;通过测定或计算来预测该脱模并回弹后的形状,将所述脱模后的冲压成形件的全部或一部分嵌入能够保持为与所述脱模并回弹后的形状相同的形状的夹具,并将该冲压成形件的全部或一部分与所述回弹后的形状相匹配地进行固定的脱模后夹具嵌入工序;将嵌入到该夹具的冲压成形件加热到比室温高的规定温度a,并在该规定温度a下保持小于30分钟的规定时间的加热保持工序;以及将该加热保持后的冲压成形件冷却到规定温度b(b<a)的冷却工序。

13、本发明的第四方式的冲压成形方法缩短在将冲压成形件从模具脱模的瞬间回弹后的所述冲压成形件的随着时间经过的形状变化所需的时间,其中,所述冲压成形方法包括:使用所述模具,将金属板冲压成形为所述冲压成形件的冲压成形工序;将该冲压成形后的冲压成形件从所述模具脱模的脱模工序;将该脱模后的冲压成形件加热到比室温高的规定温度a,并在该规定温度a下保持小于30分钟的规定时间的脱模后加热保持工序;以及将该加热保持后的冲压成形件冷却到规定温度b(b<a)的冷却工序。

14、可以将所述规定温度a设为130℃~150℃,并且将所述规定时间设为1分钟以上且3分钟以下。

15、本发明的冲压成形件的形状评价方法对在冲压成形后与其他部件组装加工的冲压成形件的形状进行评价,其中,所述冲压成形件的形状评价方法包括:使用模具将金属板冲压为所述冲压成形件的冲压成形工序;将该冲压成形后的冲压成形件从所述模具脱模的脱模工序;将该脱模后的冲压成形件加热到比室温高的规定温度a,并在该规定温度a下保持小于30分钟的规定时间的脱模后加热保持工序;将该加热保持后的冲压成形件冷却到规定温度b(b<a)的冷却工序;测定该冷却后的冲压成形件的形状的形状测定工序(shapemeasurement process);以及如果该测定出的冲压成形件的形状在预先设定的规定的范围内,则判定为将该冲压成形件提供给所述组装加工的形状判定工序(shape determinationprocess)。

16、可以将所述规定温度a设为130℃~150℃,并且将所述规定时间设为1分钟以上且3分钟以下。

17、发明效果

18、根据本发明,与仅在室温下进行冲压成形件中的残余应力的缓和相比,能够缩短时间,因此,能够缩短从模具再次脱模并回弹后的所述冲压成形件的随着时间经过的形状变化所需的时间,进而能够减轻再次脱模后的形状变化。

19、另外,根据本发明,能够缩短冲压成形件的随着时间经过的形状变化所需的时间,高效地避免下一工序中的不良情况。这样,根据本发明,能够缓和工序上的时间上的制约,因此,能够提高冲压成形件的制造以及组装加工的生产率。

- 还没有人留言评论。精彩留言会获得点赞!