用于等离子切割工件的方法与流程

本技术涉及一种对工件进行等离子切割,特别是孔切削的方法。

背景技术:

1、热学上被高度加热的导电气体称为等离子体,该气体由正负离子、电子以及激发态的和中性的原子和分子组成。

2、使用不同气体,例如单原子的氩气或氦气和/或双原子气体氢气、氮气、氧气或是空气作为等离子气体。这些气体因等离子电弧的能量发生离子化并解离。

3、等离子射束可以在其参数方面受到喷嘴造型和电极的强烈影响。等离子射束的这些参数例如有射束直径、温度、能量密度和气体流动速度。

4、在进行等离子切割时,例如通过能气冷或水冷的喷嘴来将等离子体收束。为此,喷嘴具有喷嘴孔,等离子射束流经该孔。由此可以实现高达2×106w/cm2的能量密度。在等离子射束中出现的温度高达30000℃,这些温度与气体的高流动速度结合,在所有导电材料上都实现了非常高的切割速度。

5、如今等离子切割是对导电材料进行切割的成熟方法,其中根据切割任务使用不同的气体和气体混合物。

6、等离子燃烧器通常具有内部紧固有电极和喷嘴的等离子燃烧器主体。等离子气体从其间流过并穿过喷嘴孔逸出。等离子气体大多通过安装在电极和喷嘴之间的气体引导部来引导并且可以发生旋转。现代的等离子燃烧器还具有次级介质供应部,该次级介质要么是气体要么是液体。喷嘴则被次级气体罩包围。喷嘴特别是在液冷式等离子燃烧器中通过例如de10 2004049 445a1中所描述的喷嘴罩来固定。在喷嘴罩和喷嘴之间流动的则是冷却介质。在喷嘴或喷嘴罩与次级气体罩之间流动并且从次级气体罩的孔中逸出的则是次级介质。次级介质对通过电弧和等离子气体形成的等离子射束造成影响。次级介质可以通过布置在喷嘴或喷嘴罩与次级气体罩之间的气体引导部发生旋转。

7、次级气体罩保护喷嘴和喷嘴罩免受热量或工件溅出的熔融金属影响,特别是当等离子射束刺入待切割的工件的材料内时。另外,在切割时围绕等离子射束创造出定义的气氛。

8、为了对非合金钢或低合金钢(也称为结构钢),例如根据din en 10027-1的s235和s355进行等离子切割,大多使用空气、氧气、氮气或这些气体的混合物作为等离子气体。作为次级气体使用的同样大多为空气、氧气、氮气或这些气体的混合物,其中等离子气体和次级气体的组分及体积流量大多不同,但也可以是相同的。

9、为了对高合金钢和不锈钢,例如1.4301(x5crni10-10)或1.4541(x6crniti18-10)进行切割,大多使用氮气、氩气、氩气-氢气混合物、氮气-氢气混合物或氩气-氢气混合物作为等离子气体。使用空气作为等离子气体原则上也是可以的,但空气中的氧气占比会导致切割面氧化并由此导致切割质量劣化。作为次级气体使用的同样大多为氮气、氩气、氩气-氢气混合物、氮气-氢气混合物或氩气-氢气混合物,其中等离子气体和次级气体的组分及体积流量大多不同,但也可以是相同的。

10、下文将对本发明所基于的问题进行描述。

11、这里用进给速度v所指的速度是等离子燃烧器相对于并且平行于工件表面移动的速度。这个速度一般通过引导系统,例如通过cnc控制的坐标系引导机床或机器人来实现。

12、等离子切割的常见布置结构在附图1和2中示例性地以示意图画出。在此,切割电流从等离子切割设备1的电流源1.1经过通向等离子切割燃烧器2的导线5.1经由等离子切割燃烧器的电极2.1、被喷嘴2.2和喷嘴开口2.2.1所收束的等离子射束3,流向工件4并随后经过导线5.3回流至电流源1.1。等离子切割燃烧器2的气体供应通过从气体供应部6到等离子切割燃烧器2的管线5.4和5.5进行。高压点火器1.3、先导电阻1.2、电流源1.1和开关触点1.4及其控制装置(未示出)位于等离子切割设备1中。同样地,可以有用于控制气体的阀门,但这里并未画出这些阀门。

13、等离子切割燃烧器2基本上由等离子燃烧器主体2.7构成,其具有包括电极2.1、喷嘴2.2和用于等离子气体pg的气体供应部2.3的射束生成系统。等离子燃烧器主体2.7还容纳了介质(气体、冷却水和电流)的供应部。

14、等离子切割燃烧器2的电极2.1通常是基本上由高温材料,例如钨、锆或铪所组成并由此具有相当长寿命的不熔融的电极。电极2.1经常由两个相互连接的部分组成,一是由导电导热良好的材料(例如铜、银或其合金)形成的电极架2.1.1,一是电子逸出功极低的高熔点发射部件2.1.2(例如铪、锆、钨)。喷嘴2.2大多由铜组成并收束出等离子射束3。在电极2.1和喷嘴2.2之间可以布置有用于等离子气体pg的气体供应部2.6,该气体供应部使等离子气体发生旋转。在这一实施方式中,等离子切割燃烧器2上等离子射束从喷嘴2.2射出的部分被称为等离子燃烧器尖2.8。等离子燃烧器尖2.8和工件表面4.1之间的距离用d标示。

15、在图2中围绕等离子切割燃烧器2的喷嘴2.2额外地安装有用于供应次级介质,例如次级气体sg的次级气体罩2.4。次级气体罩2.4和次级气体sg的组合保护喷嘴2.2免于在等离子射束3刺进工件4时发生损坏并且围绕等离子射束3创造出定义的气氛。能够使次级气体sg发生旋转的气体供应部2.9位于喷嘴2.2和次级气体罩2.4之间。在这一示例性实施方式中,等离子切割燃烧器2上等离子射束3从次级气体罩2.4射出的位置被称为等离子燃烧器尖2.8。等离子燃烧器尖2.8与工件表面4.1之间的距离同样用d标示。

16、对于切割过程,首先例如借助于通过高压点火器1.3产生的高电压点亮先导电弧,该先导电弧在电极2.1和喷嘴2.2之间以低电流(例如10a-30a)并由此以低功率亮着。先导电弧的电流(先导电流)通过导线5.1流向电极2.1并从喷嘴2.2通过导线5.2经由开关触点1.4和电阻1.2流向电流源1.1并且被电阻1.2限定。这个低能量的先导电弧通过部分离子化为切割电弧准备好等离子燃烧器尖2.8与工件4之间的路线。一旦先导电弧接触工件4,就通过由电阻1.2所产生的喷嘴2.2与工件4之间的电势差来形成切割电弧。该切割电弧随后在电极2.1和工件4之间以大多情况下更大的电流(例如20a到900a)并由此以更大的功率亮着。开关触点1.4被断开,而喷嘴2.2被切换为与电流源1.1间无电势。这种运行方式也被称为直接运行方式。在此,工件4受到等离子射束3的热作用、动力学作用和电作用。由此该方法很有效果并且可以在600a的切割电流下以0.2m/min的切割速度对直至大厚度,例如180mm的金属进行切割。

17、为此,利用引导系统(未示出)使等离子切割燃烧器2相对于工件4或者说其表面4.1移动。该引导系统可以是机器人或cnc控制的引导机床。引导系统的控制装置与根据图1或2的布置结构进行通信。

18、在最简单的情形下,引导系统的控制装置启动并结束等离子切割燃烧器2的运行。不过,根据当今的现有技术,可以将大量信号和例如关于运行状态的信息和数据仅作为“开”和“关”在引导系统的控制装置和等离子切割设备之间进行交换。

19、在等离子切割时可以实现高切割质量。针对于此的标准例如有根据din iso 9013的低直角公差和倾斜公差。遵循最优切割参数可以实现光滑的切面和无毛刺的边棱,切割参数主要有切割电流、切割速度、等离子切割燃烧器与工件间的距离以及气压。

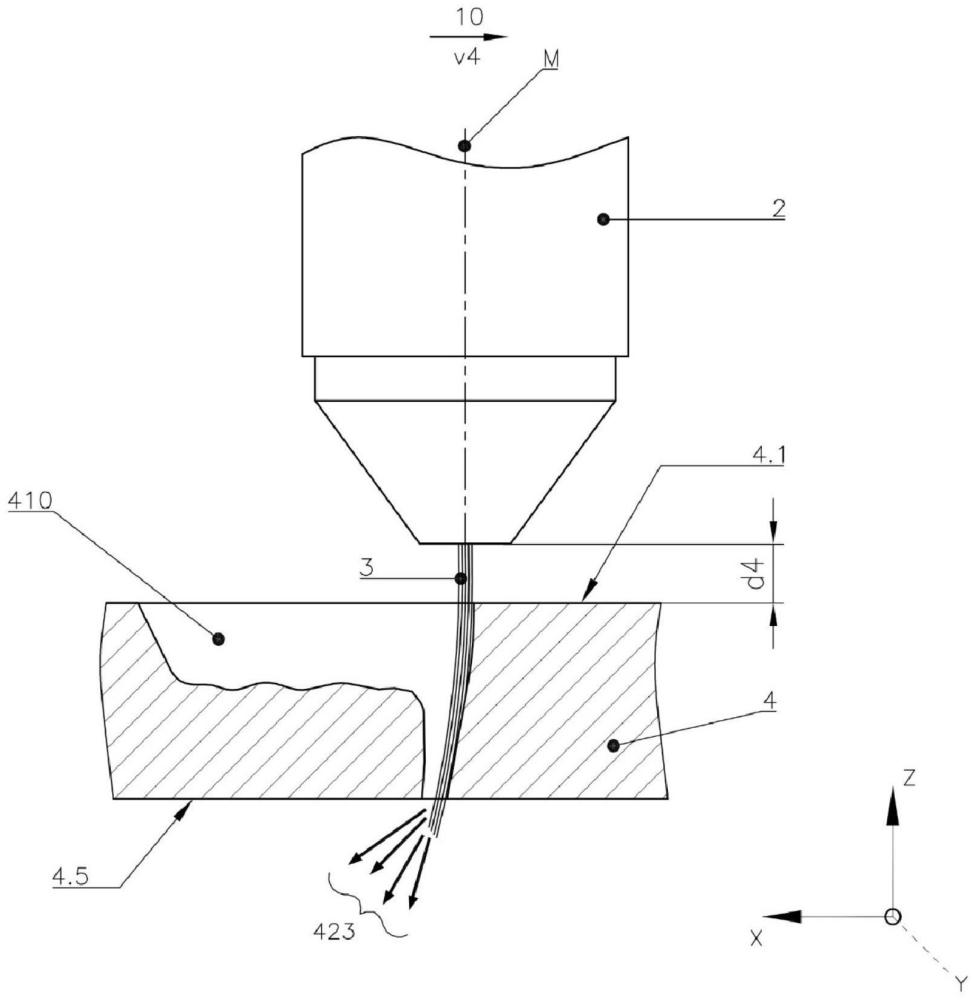

20、等离子切割的典型切割任务是从工件切下一个或多个轮廓。为此必须在切割轮廓前刺入工件4并刺穿该工件。为此如图3中示例性地所示,等离子切割燃烧器2以燃烧器尖2.8与工件表面4.1之间的距离d1被定位,而先导电弧3.1如图4中示例性地所示被点亮。d1通常必须被选择为使得先导弧到达工件表面并且喷嘴的电弧能“摆渡”到工件并且能朝向工件形成等离子射束。

21、如图5中示例性地所示,在刺入和刺穿工件4时,不同于在工件边缘上开始时,必须“刺透”整个工件厚度4.3。此时,因等离子射束3的作用而熔融的材料418朝着等离子切割燃烧器2的方向向上溅,特别是溅到喷嘴2.2或次级气体罩2.4和等离子燃烧器尖2.8上,并且可能会对这些造成损坏。根据现有技术,尝试在刺入时通过更大的等离子切割器距离d2使熔融并飞溅的材料418远离喷嘴2.2、次级气体罩2.4和等离子燃烧器尖2.8以及等离子燃烧器2。通过更大的等离子切割器距离d2,工件4的一部分熔融的材料418从喷嘴2.2、次级气体罩2.4和等离子燃烧器尖2.8或者说等离子燃烧器2旁边溅出去。尽管如此,还是剩下一部分飞溅的材料,特别是在板厚较大时溅到所述部件上并对其造成损坏。尝试顺着待切出轮廓的方向平行于工件表面4.1以比切割速度更低的速度引导等离子切割燃烧器2,以使飞溅的材料远离等离子切割燃烧器和所述部件。

22、在刺透工件4后,熔融的材料从工件下侧4.5溅出,可以进行切割。

23、因此在以300a的切割电流进行等离子切割时,通常能切割的最大工件厚度为80mm,能刺进的最大工件厚度为50mm。

24、此时,从工件厚度4.3为40mm起,已经会发生熔融的工件4的飞溅的材料418接触等离子燃烧器尖2.8、喷嘴2.2和喷嘴尖或次级气体罩2.4和次级气体罩尖,并由于其高温而造成损坏。此后,往往不再能以良好质量从工件切割构件,因为形成切割电弧或者说等离子射束3的喷嘴2.2.1和/或次级气体罩孔发生损坏并且不再是圆形的。如果有寄生性的所谓次生电弧形成,该次生电弧从电极到喷嘴和/或次级气体罩以及到工件亮起,甚至可能发生喷嘴2.2或次级气体罩2.4完全毁坏。

25、在刺入更加厚实的材料时,喷嘴和/或次级气体罩几乎必然发生损坏,往往甚至连等离子燃烧器也会损坏。

技术实现思路

1、因此本发明的目的在于,避免,至少是减少等离子燃烧器、等离子燃烧器尖、特别是喷嘴、喷嘴开口和/或次级气体罩在刺入工件时因飞溅的热熔融材料而发生的损坏,从而特别即使是较大的板厚也能安全地刺入。

2、根据本发明,该目的通过根据权利要求1的方法实现。冲去部也可以被称为凹陷或凹槽。

3、从属权利要求涉及该方法的有利改进方案。

4、本发明基于这样一种令人惊讶的认识:通过在刺入和刺穿工件前在工件表面上产生冲去部,例如通过以与切割有所偏差的参数使等离子切割燃烧器运行或者说移动,可以安全地刺入并刺穿相对于现有技术更厚地材料。

- 还没有人留言评论。精彩留言会获得点赞!