冲压成形裂纹判定方法、冲压成形裂纹判定装置和冲压成形裂纹判定程序、及冲压成形裂纹抑制方法与流程

本发明涉及对在金属板(metal sheet)的冲压成形(press forming)中金属板的变形路径(deformation path)从压缩变形(compressive deformation)变化为拉伸变形(tensile deformation)的部位的裂纹(fracture)产生的有无进行判定的冲压成形裂纹判定方法、冲压成形裂纹判定装置和冲压成形裂纹判定程序。另外,本发明涉及基于上述判定的结果来抑制上述裂纹产生的冲压成形裂纹抑制方法。

背景技术:

1、作为近年来对能源、地球环境问题的应对,对以改善汽车的燃效为目的的车身(automotive body)的轻量化(weight reduction)和碰撞安全性(collision safety)的提升的要求提高。为了应对这些要求,以车身的轻量化为目的的高强度钢板(high-strengthsteel sheet)的应用不断扩大。并且,为了兼顾碰撞性能(crash worthiness)和车身的轻量化,进一步要求将高张力钢板冲压成形为各种形状的汽车部件的技术的开发。另外,发达国家提出了汽油车的废弃目标等,动力的转换也迅速发展,特别是向电动汽车的转换变显著。电动汽车需要将蓄电池装载于车身。因此,今后,如蓄电池壳体那样的对金属板进行深拉深加工(deep drawing)而成的汽车部件的需求有可能激增,急需开发应对这种需求的冲压成形技术。

2、作为冲压成形技术的最大的课题,可举出在冲压成形过程中产生的裂纹。一般而言,在冲压成形时产生裂纹的冲压成形的形态可以分为弯曲变形(bending deformation)、拉伸翻边变形(stretch flanging deformation)、拉伸变形(drawing deformation)和鼓胀变形(bulging deformation)这四种。并且,提出了几种在这些冲压成形的形态中,预先判定裂纹产生的有无的技术。例如,作为判定弯曲变形中的裂纹产生的方法,公开了根据v弯曲试验(v-bending test)的裂纹产生时的弯曲外侧表面应变(strain)量来判定弯曲裂纹的方法(专利文献1)。另外,作为判定拉伸翻边变形中的裂纹产生的方法,公开了根据扩孔试验(hole expansion test)后的剪切边缘(sheared edge)附近的应变梯度,计算拉伸翻边(stretch flange)部的板边缘(sheet edge)裂纹的成形极限(forming limit)的方法(专利文献2)。

3、而且,拉伸变形和鼓胀变形中的裂纹产生的判定广泛利用成形极限线图(forminglimit diagram)(fld)(非专利文献1)。fld可以通过简单的成形试验得到。另外,在使用印刷有划线圆(scribed circle)、各种点图案的金属板(坯料(blank))的冲压成形品的冲压成形中,通过基于印刷形状的变化测定金属板的应变分布,能够容易地应用于实际的冲压成形品中的裂纹产生的有无的判定。另外,在许多商用的cae(computer aidedengineering:计算机辅助工程)求解器(solver)中,也安装有使用通过冲压成形模拟(press forming simulation)而求出的结果,利用fld判定裂纹产生的有无的功能。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2013-128956号公报

7、专利文献2:日本特开2009-204427号公报

8、非专利文献

9、非专利文献1:iso 12004-2:2008,“metallic materials-sheet and strip-determination of forming-limit curves-part 2:determination of forming-limitcurves in the laboratory”,2008.

技术实现思路

1、发明所要解决的课题

2、但是,能够利用fld判定裂纹产生的有无的是在拉伸成形、鼓胀成形中以一定的变形路径产生的裂纹。在冲压成形期间变形路径从压缩变形向拉伸变形变化的情况下,成形极限与以一定的变形路径变形的情况不同,因此无法应用利用fld来判定裂纹产生的有无。另外,在变形路径从一次路径向二次路径变化的情况下,根据一次路径和二次路径各自的变形模式(压缩变形、拉伸变形)的组合、从一次路径向二次路径变化的应变分配比的不同,可考虑无数的变形路径。因此,使用基于变形路径为一定的简易的成形试验制成的fld来判定裂纹产生的有无是有限制的。而且,如果在冲压成形中在金属板的压缩变形期间产生褶皱,则产生褶皱(wrinles)的部位及其周围的应力(stress)发生变化。因此,也需要考虑所产生的褶皱对成形极限的影响,但在fld中无法考虑这样的影响。

3、特别是,在如实际的汽车车身部件(automotive part)那样复杂的形状的冲压成形的基于拉伸加工(drawing)的冲压成形中变形路径从压缩变形转变为拉伸变形的情况下,有时会发生如以下的不良情况。即,若一次路径中的压缩变形时的压缩变形量大,则即使在之后的二次路径中的拉伸变形量小的情况下,也容易产生裂纹,有时无法使用fld适当地判定裂纹产生的有无。而且,要求在变形路径从一次路径向二次路径变化的冲压成形中抑制裂纹的产生的技术。

4、本发明是为了解决上述问题而完成的,其目的在于提供一种对在金属板的冲压成形过程中金属板的变形路径从压缩变形变化为拉伸变形的部位的裂纹的产生的有无进行判定的冲压成形裂纹判定方法、冲压成形裂纹判定装置和冲压成形裂纹判定程序。另外,本发明的另一目的在于提供一种能够基于上述裂纹的产生的有无的判定来抑制裂纹产生的冲压成形裂纹抑制方法。

5、用于解决课题的技术方案

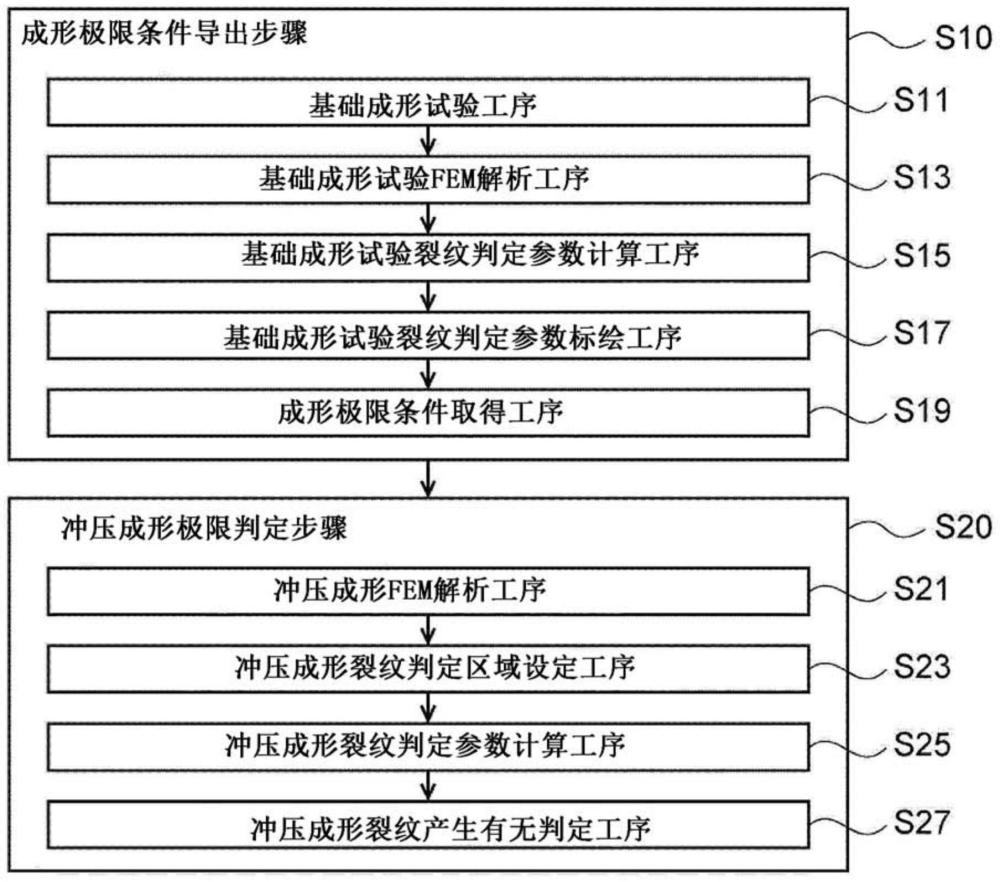

6、本发明所涉及的冲压成形裂纹判定方法对在金属板的冲压成形中所述金属板的变形路径从压缩变形变化为拉伸变形的部位的裂纹产生的有无进行判定,其中,所述冲压成形裂纹判定方法包括成形极限条件导出步骤和冲压成形极限判定步骤,所述成形极限条件导出步骤具有:基础成形试验工序,在各种成形条件下进行使所述金属板以所述变形路径变形的基础成形试验(basic forming test),并针对所述各种成形条件,取得所述金属板中的所述变形路径从压缩变形变化为拉伸变形的部位的裂纹产生的有无;基础成形试验fem解析工序,针对所述各种成形条件(forming condition)进行以所述金属板的所述基础成形试验为解析对象的fem解析(finite element analysis),计算所述金属板的板厚的变化;基础成形试验裂纹判定参数(forming crack estimation parameter)计算工序,基于在所述基础成形试验fem解析工序中计算出的所述金属板的板厚的变化,针对所述各种成形条件,求出最大板厚增加量(maximum thickness increment)和相对板厚减少量(relative thickness decrement)作为基础成形试验裂纹判定参数,所述最大板厚增加量是在所述变形路径的压缩变形中所述金属板达到最大板厚的板厚的变化量,所述相对板厚减少量是在所述变形路径中从压缩变形变化为拉伸变形而所述金属板从最大板厚达到最小板厚的板厚的变化量;基础成形试验裂纹判定参数标绘工序,将在所述基础成形试验工序中针对所述各种成形条件所取得的裂纹产生的有无与在所述基础成形试验裂纹判定参数计算工序中针对所述各种成形条件求出的基础成形试验裂纹判定参数建立关联,并标绘在以所述最大板厚增加量和所述相对板厚减少量为各轴的二维坐标(two-dimensionalcoordinate)上;及成形极限条件取得工序,基于标绘到所述二维坐标上的裂纹产生的有无的分布,求出成形极限线(forming limit diagram)作为成形极限条件,所述成形极限线对所述金属板以所述变形路径变形的部位的裂纹产生的有无进行划分,所述冲压成形极限判定步骤具有:冲压成形fem解析工序,进行以所述金属板为对象的冲压成形的fem解析;冲压成形裂纹判定区域设定工序,基于所述冲压成形fem解析工序的fem解析结果,将所述金属板的变形路径从压缩变形变化为拉伸变形的区域设定为判定裂纹产生的有无的裂纹产生判定区域;冲压成形裂纹判定参数计算工序,针对在所述冲压成形裂纹判定区域设定工序中所设定的所述裂纹产生判定区域,计算所述金属板的冲压成形中的压缩变形中的最大板厚增加量和所述冲压成形中的拉伸变形中的相对板厚减少量,作为冲压成形中的冲压成形裂纹判定参数;及冲压成形裂纹产生有无判定工序,将在所述冲压成形裂纹判定参数计算工序中计算出的冲压成形裂纹判定参数与在所述成形极限条件取得工序中所取得的所述成形极限条件进行比较,判定所述裂纹产生判定区域中的裂纹产生的有无。

7、本发明所涉及的冲压成形裂纹判定装置对在金属板的冲压成形中所述金属板的变形路径从压缩变形变化为拉伸变形的部位的裂纹产生的有无进行判定,其中,所述冲压成形裂纹判定装置具备成形极限条件导出单元和冲压成形极限判定单元,所述成形极限条件导出单元具有:基础成形试验结果取入部,取入试验结果,所述试验结果与针对基础成形试验的各种成形条件所取得的所述金属板中的所述变形路径从压缩变形变化为拉伸变形的部位的裂纹产生的有无相关,所述基础成形试验使所述金属板以所述变形路径变形;基础成形试验fem解析部,针对所述各种成形条件进行以所述金属板的所述基础成形试验为解析对象的fem解析,计算所述金属板的板厚的变化;基础成形试验裂纹判定参数计算部,基于由所述基础成形试验fem解析部计算出的所述金属板的板厚的变化,针对所述各种成形条件,求出最大板厚增加量和相对板厚减少量作为基础成形试验裂纹判定参数,所述最大板厚增加量是在所述变形路径的压缩变形中所述金属板达到最大板厚的板厚的变化量,所述相对板厚减少量是在所述变形路径中从压缩变形变化为拉伸变形而所述金属板从最大板厚达到最小板厚的板厚的变化量;基础成形试验裂纹判定参数标绘部,将由所述基础成形试验结果取入部所取入的裂纹产生的有无与由所述基础成形试验裂纹判定参数计算部求出的基础成形试验裂纹判定参数建立关联,并标绘在以所述最大板厚增加量和所述相对板厚减少量为各轴的二维坐标上;及成形极限条件取得部,基于标绘到所述二维坐标上的裂纹产生的有无的分布,求出成形极限线作为成形极限条件,所述成形极限线对所述金属板以所述变形路径变形的部位的裂纹产生的有无进行划分,所述冲压成形极限判定单元具有:冲压成形fem解析部,进行以所述金属板为对象的冲压成形的fem解析;冲压成形裂纹判定区域设定部,基于由所述冲压成形fem解析部进行的fem解析结果,将所述金属板的变形路径从压缩变形变化为拉伸变形的区域设定为判定裂纹产生的有无的裂纹产生判定区域;冲压成形裂纹判定参数计算部,针对在所述冲压成形裂纹判定区域设定部中所设定的所述裂纹产生判定区域,求出所述金属板的冲压成形中的压缩变形中的最大板厚增加量和所述冲压成形中的拉伸变形中的相对板厚减少量,作为冲压成形中的冲压成形裂纹判定参数;及冲压成形裂纹产生有无判定部,将由所述冲压成形裂纹判定参数计算部计算出的冲压成形裂纹判定参数与由所述成形极限条件取得部所取得的所述成形极限条件进行比较,判定所述裂纹产生判定区域中的裂纹产生的有无。

8、本发明所涉及的冲压成形裂纹判定程序对在金属板的冲压成形中所述金属板的变形路径从压缩变形变化为拉伸变形的部位的裂纹产生的有无进行判定,其中,所述冲压成形裂纹判定程序具备使计算机作为成形极限条件导出单元和冲压成形极限判定单元而执行的功能,所述冲压成形裂纹判定程序具有使所述成形极限条件导出单元作为如下各部而执行的功能:基础成形试验结果取入部,取入试验结果,所述试验结果与针对基础成形试验的各种成形条件所取得的所述金属板中的所述变形路径从压缩变形变化为拉伸变形的部位的裂纹产生的有无相关,所述基础成形试验使所述金属板以所述变形路径变形;基础成形试验fem解析部,针对所述各种成形条件进行以所述金属板的所述基础成形试验为解析对象的fem解析,计算所述金属板的板厚的变化;基础成形试验裂纹判定参数计算部,基于由所述基础成形试验fem解析部计算出的所述金属板的板厚的变化,针对所述各种成形条件,求出最大板厚增加量和相对板厚减少量作为基础成形试验裂纹判定参数,所述最大板厚增加量是在所述变形路径的压缩变形中所述金属板达到最大板厚的板厚的变化量,所述相对板厚减少量是在所述变形路径中从压缩变形变化为拉伸变形而所述金属板从最大板厚达到最小板厚的板厚的变化量;基础成形试验裂纹判定参数标绘部,将由所述基础成形试验结果取入部所取入的各种成形条件下的金属板的裂纹产生的有无与由所述基础成形试验裂纹判定参数计算部求出的基础成形试验裂纹判定参数建立关联,并标绘在以所述最大板厚增加量和所述相对板厚减少量为各轴的二维坐标上;及成形极限条件取得部,基于标绘到所述二维坐标上的裂纹产生的有无的分布,求出成形极限线作为成形极限条件,所述成形极限线对所述金属板以所述变形路径变形的部位的裂纹产生的有无进行划分,所述冲压成形裂纹判定程序具有使所述冲压成形极限判定单元作为如下各部而执行的功能:成形极限条件取得部,作为与所述金属板以所述变形路径变形的部位的裂纹产生的有无相关的成形极限条件而求出;冲压成形fem解析部,进行以所述金属板为对象的冲压成形的fem解析;冲压成形裂纹判定区域设定部,基于由所述冲压成形fem解析部进行的fem解析结果,将所述金属板的变形路径从压缩变形变化为拉伸变形的区域设定为判定裂纹产生的有无的裂纹产生判定区域;冲压成形裂纹判定参数计算部,针对在所述冲压成形裂纹判定区域设定部中所设定的所述裂纹产生判定区域,求出所述金属板的冲压成形中的压缩变形中的最大板厚增加量和所述冲压成形中的拉伸变形中的相对板厚减少量,作为冲压成形中的冲压成形裂纹判定参数;及冲压成形裂纹产生有无判定部,将由所述冲压成形裂纹判定参数计算部计算出的冲压成形裂纹判定参数与由所述成形极限条件取得部所取得的所述成形极限条件进行比较,判定所述裂纹产生判定区域中的裂纹产生的有无。

9、本发明所涉及的冲压成形裂纹抑制方法通过本发明所涉及的冲压成形裂纹判定方法,对在金属板的冲压成形中金属板的变形路径从压缩变形变化为拉伸变形的部位的裂纹产生的有无进行判定,并基于该判定的结果,求出抑制冲压成形中的裂纹产生的成形条件,其中,在所述冲压成形裂纹产生有无判定工序中判定为在所述裂纹产生判定区域中有裂纹产生的情况下,变更所述冲压成形fem解析工序中的成形条件,反复进行所述冲压成形fem解析工序、所述冲压成形裂纹判定区域设定工序、所述冲压成形裂纹判定参数计算工序和所述冲压成形裂纹产生有无判定工序,直到判定为在所述裂纹产生判定区域中没有裂纹产生。

10、发明效果

11、在本发明中,进行使金属板以从压缩变形变化为拉伸变形的变形路径变形的基础成形试验,导出与金属板中的从压缩变形变化为拉伸变形的部位的裂纹产生的有无相关的成形极限条件。然后,能够基于所导出的成形极限条件,判定在金属板的冲压成形中金属板的变形路径从压缩变形变化为拉伸变形的部位的裂纹产生的有无。

12、根据本发明,能够对在金属板的冲压成形中所述金属板的变形路径从压缩变形变化为拉伸变形的部位的裂纹产生进行判定,并且能够基于该判定,对金属板的形状变更、模具(tool of press forming)的修正等成形条件进行变更。另外,能够大幅缩短用于决定在实际的冲压成形中能够抑制裂纹的产生的成形条件的期间。

- 还没有人留言评论。精彩留言会获得点赞!