一种棒料自动对中角定向一体化装置的制作方法

本发明涉及一种棒料对中装置,具体涉及一种棒料自动对中角定向一体化装置。

背景技术:

1、随着智能制造装备的发展深度和广度日益提升,以新型传感器、智能控制系统、工业机器人、自动化成套生产线为代表的智能制造装备产业体系逐渐成型,相应的装备自动化生产线也受到越来越多企业的青睐。伴随着市场需求的逐渐扩大,所需的自动化设备的生产效率也相应地提高。自动化生产线中,涉及的行业有航空航天制造业、汽车制造业、电气行业、化工行业、冶金行业等,涉及的装备包含原料、半成品、成品等,涉及的自动化设备贯穿装备生产的各个工序,包括上料、转运、特殊过程、下料等。

2、各产品的成型,离不开原料的生产阶段;原料包括有棒料、型钢、板材等材料,对于这些物料及其成型产品在进行特殊工序过程前,需要对其进行轴向对中、径向角度调整等操作,以实现它们的一致性、对称性,方便后续加工、装夹、对接、运输等操作工序。

3、针对棒料产品而言,大多以人工来完成轴向对中、径向角度调整的操作;这种人工操作的作业方式,浪费劳动力,作业人员劳动强度大,并且生产效率极低,无法保证生产节奏,严重影响连续化生产;同时人工进行对中、角度调整操作,对操作人员的经验要求较高,更主要的是轴向、径向对称度达不到相应要求时,会影响成型产品左右、上下对称度超差,严重影响产品质量。

4、因此,针对棒料产品的自动化生产线,急需一种自动操作、简单方便、误差率小且能够兼容自动轴向对中和径向角度调整的装置,以解决上述问题。

技术实现思路

1、本发明的目的是解决现有采用人工完成轴向对中、径向角度调整的方式,存在效率低下、对称度差、影响产品质量的问题,而提供了一种棒料自动对中角定向一体化装置。

2、本发明所采用的技术方案是:

3、一种棒料自动对中角定向一体化装置,其特殊之处在于:

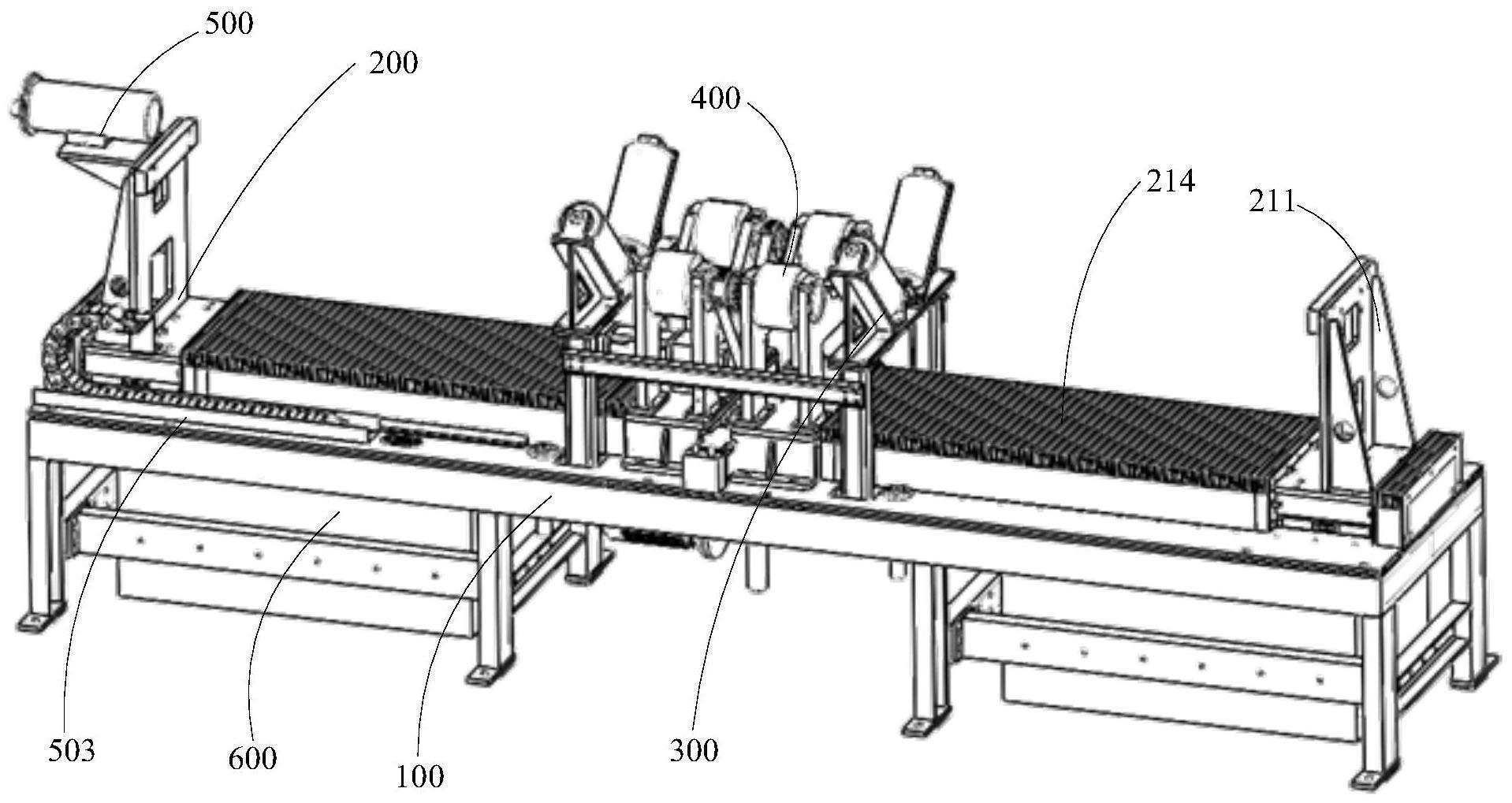

4、包括支撑底座、升降组件、轴向对中组件、角定向滚轮组件以及控制系统;

5、所述轴向对中组件用于对待处理棒料进行轴向对中,包括两个夹板以及用于驱动两个夹板相对运动,且位于两个夹板之间的第一驱动组件,所述第一驱动组件安装在所述支撑底座上,两个夹板安装在第一驱动组件上;

6、所述角定向滚轮组件用于调整待处理棒料的径向角度,包括第一旋转件以及用于控制第一旋转件旋转的第二驱动组件,所述第一旋转件和第二驱动组件均设置在支撑底座上;

7、所述升降组件用于带动待处理棒料上下移动,包括位于支撑底座上方且沿待处理棒料轴向依次排布的两个支撑件、开口端安装在支撑底座下方的u型架、安装在u型架下方的第三驱动组件以及水平穿过u型架的支撑架;所述第三驱动组件的动力输出端穿过u型架后与支撑架连接,支撑架的两端穿过支撑底座后与两个支撑件连接;

8、所述角定向滚轮组件位于两个支撑件之间;

9、所述第一驱动组件、所述第二驱动组件以及第三驱动组件均与所述控制系统电连接。

10、进一步地,为了保证两个夹板运动的一致性,所述第一驱动组件包括第一电机、双输出减速器、两个丝杠、与两个夹板一一对应的两组滑轨组;

11、每组滑轨组包括至少两条安装在支撑底座上的导轨,所述夹板通过滑块与导轨滑动连接,滑块的滑动方向与待处理棒料的轴线平行;

12、所述第一电机安装在支撑底座上,且第一电机输出轴的轴线水平设置,第一电机的输出轴与双输出减速器的输入端同轴连接,双输出减速器的两个输出端分别与两个丝杆的一端同轴连接,两个丝杆的另一端分别穿过两个夹板,且两个丝杠的旋向相反;

13、所述第一电机与控制系统电连接。

14、进一步地,所述第一旋转件包括支座、安装在支座上的两个支架以及安装在两个支架之间的两个摩擦滚轮;

15、所述支座安装在支撑底座上;所述摩擦滚轮的轴线与待处理棒料的轴线平行,用于与待处理棒料摩擦接触;

16、所述第二驱动组件用于驱动两个摩擦滚轮旋转。

17、进一步地,所述第二驱动组件包括第二电机、行星减速机、主动轮以及两个从动轮;

18、所述第二电机与行星减速机均安装在支座上,且第二电机的输出轴与行星减速机的动力输入端连接,行星减速机的动力输出端与主动轮连接;

19、两个摩擦滚轮穿过支架后分别与两个从动轮连接,主动轮与两个从动轮通过同步带依次串联;

20、所述第二电机与控制系统电连接。

21、进一步地,还包括第二旋转件,所述第二旋转件的结构与所述第一旋转件的结构相同;

22、第一旋转件与第二旋转件沿待处理棒料的轴向依次排布。

23、进一步地,所述第三驱动组件包括第三电机与螺旋升降机;

24、所述第三电机、螺旋升降机均安装在u型架下方,第三电机的输出轴与螺旋升降机的动力输入端连接,螺旋升降机的动力输出端穿过u型架后与支撑架连接;

25、所述第三电机与控制系统电连接。

26、进一步地,所述支撑件包括固定板、相对安装在固定板上的两个斜座安装板、安装在每个斜座安装板上的滚轮安装座以及安装在每个滚轮安装座上的包胶滚轮;

27、两个包胶滚轮轴线的延长线相交,且两个包胶滚轮轴线的延长线所形成的平面与待处理棒料的轴线垂直;

28、所述支撑架与固定板连接。

29、进一步地,还包括视觉组件;

30、所述视觉组件包括相机支架、视觉相机;

31、所述相机支架安装在任一夹板上,视觉相机安装在相机支架上,用于对待处理棒料的端面进行拍照;

32、所述视觉相机与控制系统电连接。

33、进一步地,还包括与两个夹板对应设置的两组检测单元;

34、每组检测单元包括安装在支撑底座上的原点检测传感器和两个到位检测传感器,两个到位检测传感器沿夹板的移动方向分别设置在两侧,原点检测传感器安装在支撑底座的一端。

35、进一步地,所述第二驱动组件还包括同步惰轮以及用于对同步惰轮位置进行调整的惰轮调整件;

36、所述惰轮调整件安装在支架上,所述同步惰轮转动安装在惰轮调整件上;

37、所述主动轮位于两个从动轮下方,同步惰轮位于主动轮与两个从动轮之间,且位于同步带上方,用于绷紧同步带。

38、本发明的有益效果是:

39、1、本发明提出的一种自动对中角定向一体化装置,集轴向自动对中功能和径向自动角度调整功能为一体,功能多元化,节省场地面积,减小了单一操作带来的作业繁琐过程,并且通过全自动控制,既可以提高工作效率,又可以保证待处理棒料的对称度以及产品的质量,并且在生产现场能提供更安全的生产环境。

40、2、本发明提出的一种自动对中角定向一体化装置,通过设置的升降组件,可以实现棒料自动对中角定向一体化装置的接料与下料,避免了外部运输设置与本装置的干涉。

41、3、本发明提出的一种自动对中角定向一体化装置,将角定向滚轮组件设置在两个支撑件之间,可以保证待处理棒料旋转时的稳定性。

42、4、本发明提出的一种自动对中角定向一体化装置,通过设置的视觉组件,极大地提高了待处理棒料定位的准确性,提高了待处理棒料的对称度和匀称性,为后续的相关作业提高了生产效率。

43、5、本发明提出的一种自动对中角定向一体化装置,可以通过各部件的尺寸修正,来兼容不同长度、不同直径的待处理棒料的轴向对中和径向角度调整,兼容性和可扩展性强。

44、6、本发明提出的一种自动对中角定向一体化装置,通过采用双输出减速器,使得第一电机可以同时控制两个夹板运动,保证了两个夹板运动的一致性,从而保证待处理棒料的对称度和匀称性。

45、7、本发明提出的一种自动对中角定向一体化装置,采用摩擦滚轮的摩擦力带动待处理棒料旋转的方式,优点在于,不会对轴向对中组件以及升降组件的运动造成干涉,保证了棒料自动对中角定向一体化装置功能的集成以及装置的紧凑性。

46、8、本发明提出的一种自动对中角定向一体化装置,设置包胶滚轮的优点在于可以防止待处理棒料在轴向移动时,外壁被划伤。

- 还没有人留言评论。精彩留言会获得点赞!