本发明属于机械加工,具体涉及一种高温合金难加工材料异型深槽加工方法。

背景技术:

1、高温合金是指以铁、镍、钴为基,具有高强度、抗疲劳、耐腐蚀、耐高温、抗氧化性等优良性能,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料,是制造航空发动机、涡轮叶片、发动机热端部件的理想材料,被广泛应用于航空、航天领域。

2、随着航空工业的大力发展,航空零件的结构和形状越来越复杂,尤其是一些非回转体异型深槽的高温合金零件,加工难度非常高。异型深槽常规的加工有两种方式:直接铣削加工或者采用传统电火花的方式加工。其中,直接铣削加工,由于高温合金在机械加工领域属于典型的难加工材料,切削抗力大,切削温度高,刀具磨损严重,因此,采用该方式机加工周期长,刀具损耗大,并且由于零件尺寸及型腔影响还必须用精密五轴加工中心设备来加工,整体加工成本非常高;而传统电火花的加工方式,电极采用紫铜本身价格贵,在零件尺寸较大时,采用整体式铜电极原材料采购成本更高,匹配电极由于零件槽深较深,电极去除量较大,因此,电极加工周期长,影响零件加工进度,电极磨损后返修或重新制作成本也非常昂贵,不利于零件的批量生产。

3、鉴于此,针对高温合金难加工材料异型深槽的加工有必要探究一种更为高效低成本的方法。

技术实现思路

1、本发明的目的在于解决现有高温合金难加工材料异型深槽的加工方法加工成本较高、加工周期较长的不足之处,提供了一种高温合金难加工材料异型深槽加工方法。

2、为实现上述目的,本发明所提供的技术解决方案是:

3、一种高温合金难加工材料异型深槽加工方法,其特殊之处在于,包括以下步骤:

4、1)定制并加工电极

5、1.1)设计电极

6、根据零件上待加工深槽的内外型面将待加工深槽划分为多段深槽,并针对每段深槽设计相应的电极,即对电极进行分段设计;设计原则如下:

7、选择待加工深槽内外型面的圆弧切点位置或圆弧象限点位置作为分段点,根据每段深槽的内外型面设计相应的电极,且相邻电极间在分段处相互叠加1-3mm,即分段电极在设计时均进行冗余设计;

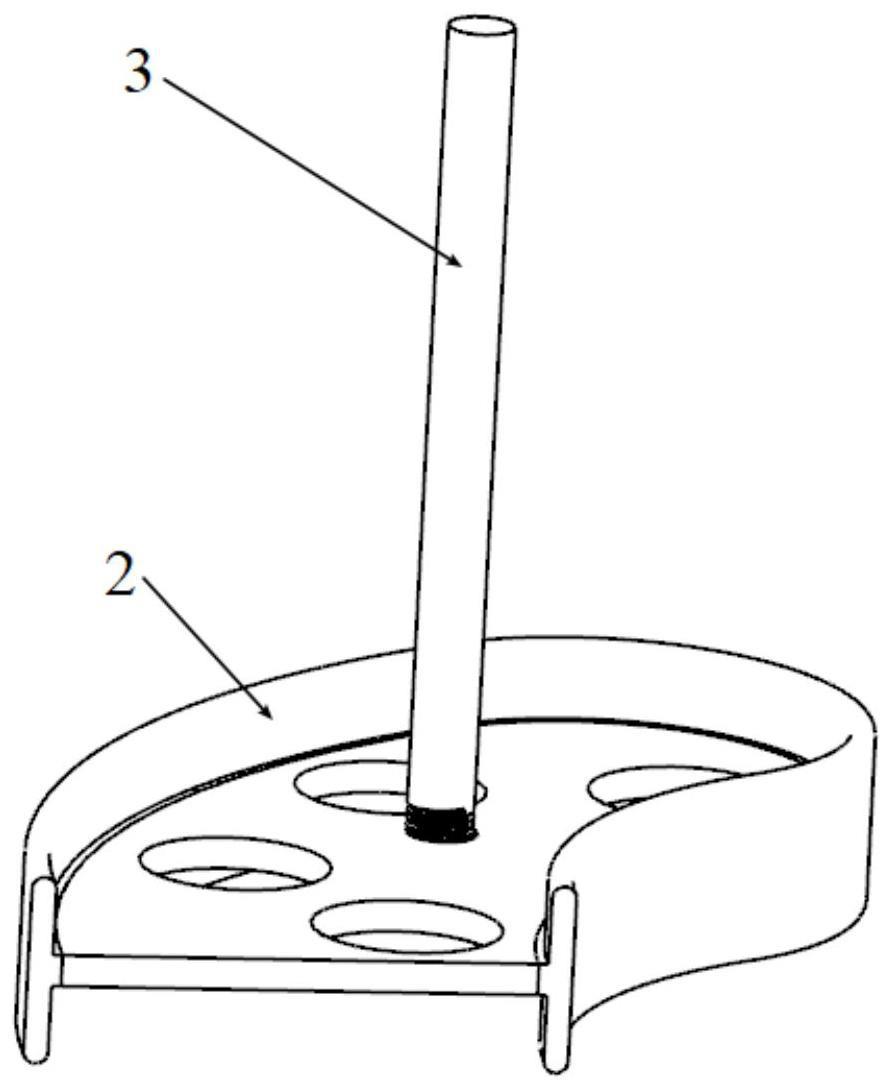

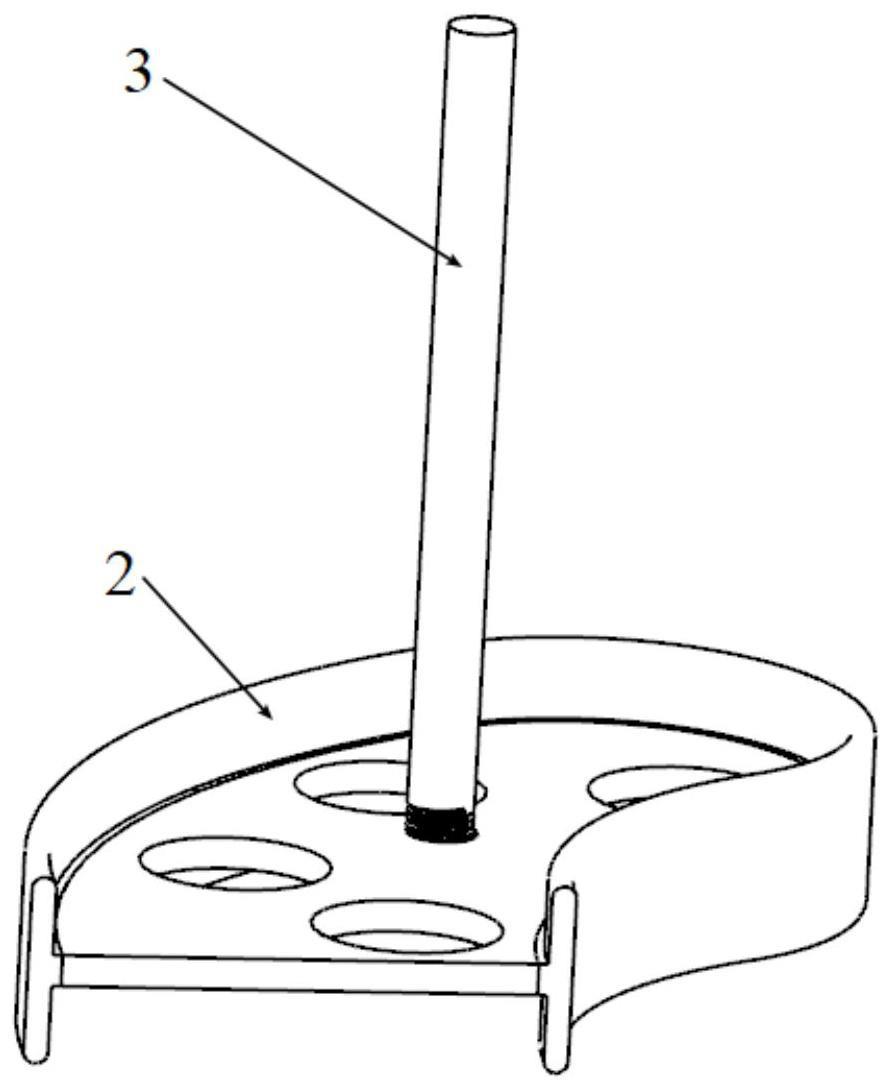

8、每段深槽上使用的电极包括钢基体以及紫铜板;其中,钢基体的外型与每段深槽外型相同,紫铜板沿钢基体的外型面竖直焊接在钢基体上,使用时,利用连杆将电极上的钢基体与电火花设备连接,且连杆与电极的连接处位于电极的重心处;

9、当槽深>15mm时,电极高度(此处电极高度指的是紫铜板端面高出钢基体的长度)比槽深大3-6mm;

10、当槽深≤15mm时,电极高度比槽深大8-10mm,这样电极就可以多次修磨,增加电极的使用寿命;

11、当槽宽≥15mm时,电极包括三个型号电极,分别是粗加工电极、半精加工电极以及精加工电极;其中,粗加工电极上紫铜板单边比待加工段深槽的内外型面缩小2-3mm,半精加工电极上紫铜板单边比待加工段深槽的内外型面缩小0.5-1mm,精加工电极上紫铜板单边比待加工段深槽的内外型面缩小0.1-0.15mm;

12、当槽宽<15mm时,电极包括两个型号电极,分别是粗加工电极和精加工电极;其中,粗加工电极上紫铜板单边比待加工段深槽的内外型面缩小0.5-1mm,精加工上紫铜板电极单边比待加工段深槽的内外型面缩小0.1-0.15mm;

13、电极上紫铜板侧面与钢基体端面的垂直度小于0.1;

14、当然,在对电极的设计时,也应控制电极的重量,避免电极重量超过电火花设备负载,加工过程中掉落;在对待加工深槽进行划分时,尽可能地划分为相同型面特征的深槽段,如此,设计一种电极,便可加工多端相同型面特征,大幅度降低电极制造成本;

15、1.2)加工并组装电极

16、1.2.1)按照步骤1.1)设计的电极形状和尺寸(宽度、高度以及周长)准备紫铜板、钢板以及连杆棒料,此步骤主要是准备原材料;

17、1.2.2)按照设计的电极钢基体尺寸精铣钢板外型面,加工连杆连接孔;

18、1.2.3)按照设计要求将紫铜板竖直沿钢基体外型面焊接在钢基体上,焊接时利用现有手段控制焊接变形;

19、1.2.4)按照设计要求加工紫铜板的内外型面;

20、1.2.5)精加工连杆,使其满足连接要求,具体是:一端加工为与钢基体连接孔相配合的结构,另一端加工成圆柱状,与电火花设备相连接;

21、2)电火花加工

22、针对不同的深槽段,使用连杆将相应的电极安装在电火花设备上(连杆一端与钢基体相连,另一端的柄部由电火花设备锁紧),按照粗精多次分层的加工方式逐步进行加工;

23、当槽宽<15mm时,粗加工电极加工去除大余量,高度方向留余量0.5-1mm;精加工电极成型加工;

24、当槽宽≥15mm时,粗加工电极加工去除大余量,高度方向留余量2-3mm;半精加工电极修整轮廓型面,高度方向留余量0.5-1mm,精加工电极成型加工。

25、进一步地,还包括步骤3)和步骤4):

26、3)检验成型槽

27、用卡板检验步骤2)成型槽的槽宽和槽深;

28、若槽宽不合格,调整电火花设备电流,返修;

29、若槽深不合格,降低电极高度,返修;

30、本领域技术人员知晓如何对不合格的槽宽和槽深进行返修,通过电火花设备上的电流控制器设定合适电流,进行槽宽返修;通过降低电火花设备头高度,让电极加工的深度更深。

31、返修完成后,再次检测,直到检验尺寸合格为止;

32、4)抛光去除重熔层提高表面粗糙度。

33、进一步地,步骤1)中,设计时,紫铜板的中部沿钢基体的外型面竖直焊接在钢基体上,形成上下两端均能使用的电极,即,电极上下端均可用于加工深槽。

34、进一步地,步骤1)中,设计时,钢基体上设置有减重孔以减轻电火花设备的负载,且连杆与钢基体设计为螺纹连接,即连接孔为螺纹孔,连杆与之连接的一端为外螺纹;其中,减重孔的加工可在步骤1.2.2)中同时进行,在加工时,既要减轻电极重量,又要确保不影响焊接紫铜板以及强度;连接孔的位置位于整个电极重心处,确保装配及加工时电极平稳。

35、进一步地,所述钢基体选用易焊接的q235。

36、本发明的原理:

37、本发明对传统电火花的加工方式进行了优化,不再使用传统成本高且加工难度大的整体电极进行异型深槽的加工,而是根据深槽的内外型面对深槽进行合理划分,进而对使用的电极进行分段设计,采用焊接式异型铜电极,拼接式加工方式(即分段加工),粗精多次分层的形式来加工高温合金难加工材料异型深槽,加工完成后抛光去除电火花重熔层。

38、本发明的优点:

39、1.本发明根据待加工深槽的内外型面,选择待加工深槽内外型面的圆弧切点位置或圆弧象限点位置作为分段点,对电火花加工用电极进行分段设计,在此进行分段,可在后期使用电极进行拼接式加工(即多段加工)时确保深槽的加工精度;本发明相邻电极间设计时在分段处相互叠加1-3mm,也进一步确保采用此方法加工的深槽与设计形状保持精准的吻合度。同时,对分段设计的电极采用焊接式铜电极(即电极上加工深槽的主体采用紫铜,其余部分采用其他便宜易得的材质),如此不仅大幅降低原材料采购成本,降低电极加工难度,还减少材料去除量,降低零件加工成本。

40、2.本发明采用拼接式加工方法可以多段同时加工,可大幅提高加工效率;采用粗精多次分层的加工形式,可提高零件型面尺寸精度;由此可见,采用本发明方法从成本和效率上均有所提升,解决了现有机加工刀具损耗大,加工成本高;传统电火花电极原材料价格昂贵,加工周期长的缺点。

41、3.本发明方法中使用的电极在磨损后能够实现快速返修,符合尺寸要求后即可继续使用,极大提升了电极的利用率;若电极无法返修(比如磨损严重或深度不够),也可直接将现有紫铜电极部分脱焊,重新焊接新紫铜板加工型面即可,提高了电极制作效率,降低电极制作成本,有利于零件批量生产加工。