一种薄壁壳体外表面阵列孔高效加工方法

本发明属于加工,涉及一种薄壁壳体外表面阵列孔高效加工方法。

背景技术:

1、安装孔是航空航天领域关键薄壁结构件上的常见特征,其加工质量严重影响核心部件的整体性能和安全使役寿命。薄壁壳体由于壁薄、刚度较低等特点,在加工过程中受到初始残余应力、切削力、装夹条件等因素的作用极易产生不可预测的位姿变形,使得阵列特征偏离理论位置。按照理论加工位置进行制孔,严重影响阵列孔的尺寸精度与使用性能。在加工中,阵列孔在加工时需要满足位置尺寸要求,同时孔应尽可能靠近安装座中心,即壁厚要求,以及相邻安装座孔的相对位置要求。人工制孔时,工人采用划线的方式进行径向定位,将前一个孔作为后一个孔的定位基准,使用游标卡尺进行轴向定位。这样会造成误差累积,导致工件后半段的孔的加工误差越来越大。人工划线打孔效率很低,精度难以保证,且难以兼顾多重约束。因此,通过在机测量的方式获得加工过程中待加工孔基体的位姿变化数据,综合考虑孔的位置约束、壁厚约束和相邻特征孔的相对位置约束,对孔的加工位置进行修调补偿,求解孔的最优加工位置,实现孔的自适应可控加工,对于提高大型薄壁件的加工精度,进而提高航空航天核心部件的安全使役性能与寿命至关重要。

2、2020年,朱思萌等在专利cn202010656092.4中公开了一种涡轮叶片气膜冷却孔自适应补偿加工方法,提高了孔的加工精度和自动化程度,但该方法只是利用点云配准后的坐标系偏移变换求解孔的加工位置,效率低且未考虑孔之间的相对位置要求,不适用于阵列孔的加工。2018年,康仁科等在专利cn201811126903.9中公开了一种加工参数自适应调整的叠层构件制孔方法,该方法中利用传感器监测刀具驱动装置稳定后的转速以及转速变化,判断待加工的材料类型与加工进程,从而自适应改变制孔参数,减少制孔时的人工干预,提高了加工效率。但是该方法未考虑待加工孔的基体位置变动后的自适应修正加工,不能对变动的孔特征做出具体的加工位置修正。

3、上述研究尚未提及一种薄壁壳体外表面阵列孔高效加工方法。

技术实现思路

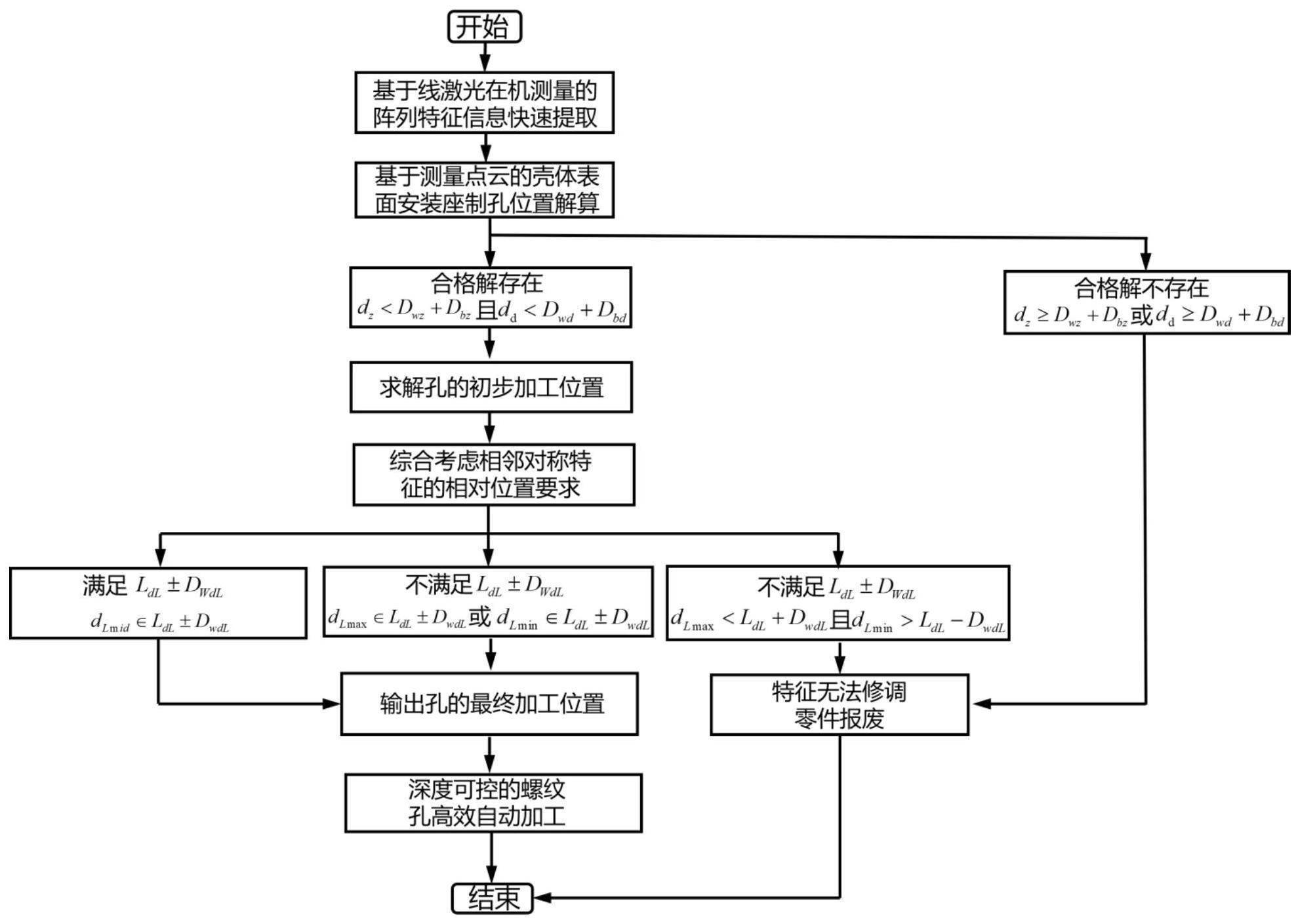

1、为了克服现有方法的不足,本发明针对薄壁零件外表面阵列安装孔人工定位加工困难、效率低下的问题,提出了一种薄壁壳体外表面阵列孔高效加工方法。该方法中,使用线激光测量方法获取安装座的实际位姿信息,确定安装座轴向定位基准和径向定位基准;比较安装座实际位置与理论位置的偏差,确定安装座孔的壁厚合格范围与位置合格范围,取交集,求解同时满足壁厚要求与位置要求的合格加工范围,取合格加工范围简化线中点作为安装座孔的初步加工位置;考虑到同组相邻安装座孔的相对位置要求,在合格加工范围内对安装座孔的初步加工位置进行调整,求解安装座孔的最终加工位置;在工程实际中即认为安装座孔的最终加工位置满足所有空间位置约束,输出最终加工位置坐标,生成自适应加工程序;采用激光自动对刀仪实现加工过程自动对刀,采用机床主轴切削力监测的方法实现对加工状态的监测,在高效制孔的同时,避免损伤工件基体,完成安装座孔的自适应高效加工。

2、本发明采用的技术方案是:

3、一种薄壁壳体外表面阵列孔高效加工方法,首先,使用线激光测量方法对工件进行扫描,基于测量数据,进行边界点提取与轮廓拟合,获取薄壁壳体与安装座的实际位姿信息,确定安装座轴向定位基准和径向定位基准;比较安装座实际位置与理论位置的偏差,确定安装座孔的壁厚合格范围与位置合格范围,判断二者有无交集,二者交集即为同时满足位置要求和壁厚要求的合格加工范围,判断结果分为两种情况;对于交集存在的情况,取合格加工范围简化线中点作为安装座孔的初步加工位置;考虑相邻对称安装座孔的相对位置要求,判断能否进一步修调,判断结果分为三种情况;对于能够进一步修调的情况,在可合格加工范围内对安装座孔的初步加工位置进行修调,取相对位置公差带与合格加工范围简化线的交线中心点作为安装座孔的最终加工位置;在工程实际中即认为孔的最优加工位置满足所有空间位置约束,输出最优加工位置坐标,生成加工g代码,采用机床主轴切削力监测的方法来实现加工状态的监测,避免损伤薄壁壳体,使用激光自动对刀仪实现快速准确换刀,从而实现安装座孔的自适应高效加工。

4、具体步骤如下:

5、第一步基于线激光在机测量的阵列特征信息快速提取

6、阵列特征实际位姿信息的快速准确提取是零件高质高效加工的前提,该步骤使用线激光在机测量方法对零件的表面轮廓信息进行快速准确提取,可以为下一步阵列孔加工位置解算奠定基础。

7、零件由薄壁壳体和薄壁壳体外表面阵列安装座组成。薄壁壳体外表面轴向分布有两列安装座,径向相邻两个安装座为一组,每个安装座均需加工螺纹孔。安装座在制孔时,孔需要满足相对于薄壁回转壳体的轴向尺寸要求和径向尺寸要求,同组相邻两安装座的孔需要满足相对位置要求,孔在安装座上需要满足相对于安装座的轴向尺寸要求和径向尺寸要求,即壁厚要求。同时,由于安装座与薄壁壳体之间存在间隙,在加工时,刀具贯穿安装座之后,不能损伤薄壁壳体。

8、考虑到安装座相对于薄壁壳体尺寸很小,难以使用接触式在机测量方法,故采用非接触式线激光在机测量方法对零件进行测量。首先,将薄壁壳体4装夹于加工机床1上,开发专用刀柄式线激光测量工装,将线激光扫描仪安装于加工机床上,由加工机床带动,完成工件测量。所述刀柄式线激光测量工装包括特制刀柄6、上连接板7、下连接板9、三维精密微调平台8和线激光扫描仪10;其中,特制刀柄6安装于加工机床主轴上,其通过上连接板7与三维精密微调平台8连接;三维精密微调平台8通过下连接板9与线激光扫描仪10连接,用于校准线激光扫描仪10的测量位姿。使用非接触式线激光在机测量方法获取薄壁壳体零件表面轮廓的测量点云数据,对测点数据进行噪声剔除、数据精简和修补等预处理后,需要对其作更进一步的特征边界提取与间隙求解。

9、曲率作为点云数据的一个重要几何特征,可以在一定程度上反映曲线的变化情况,故将曲率作为边缘特征点的度量参数。采用三点法计算薄壁壳体表面轮廓测量点云数据的每一个位置数据点的近似曲率,计算其中曲率最大的点,即为待测安装座边缘特征点。在获得安装座边缘特征点后,使用二次b样条曲线对安装座边缘特征点进行插值拟合,获得拟合曲线。拟合曲线由半圆弧a、直线l1、半圆弧b和直线l2组成,四条线依次首尾相连,其中半圆弧a和直线l1交于端点a1(xa1,ya1),与直线l2交于端点a3(xa3,ya3),半圆弧b与直线l1交于端点a2(xa2,ya2),与直线l2交于端点a4(xa4,ya4)。拟合曲线即为安装座孔相对于安装座的定位基准。

10、求解直线l1的垂直平分线为:

11、

12、同理可求解直线l3的垂直平分线,联立求两个垂直平分线的交点,即安装座的中心点o2;重复上述步骤,可求得直线l2的垂直平分线与直线l4的垂直平分线的另一交点o1,o1与o2两点连线的中点即为安装座的实际中心点2a。

13、由于孔加工过程中不能损伤薄壁壳体,就需要精确计算安装座实际高度和实际间隙值,为机床切削进给量提供依据。薄壁壳体变形是不均匀的,需要对安装座与薄壁壳体间的间隙进行差值拟合。针对间隙区域而言,其变形量较小,经过二次插值拟合后,实际变形情况可以得到近似求解,并且此种近似程度较高,对于安装座间隙实际变化状态的判断是足够精确的。以安装座的某一条径向截面为例进行说明,经过二次插值拟合后,拟合的间隙可代表实际间隙。拟合以后,安装座不同位置处的实际高度dj可以近似使用二次曲线表示:

14、dj=k1·x2+k2·x+b(2)

15、式中,横坐标x为截面横坐标值;dj为安装座位置j处的实际高度值;k1,k2,b为拟合常数。

16、则实际间隙可表示为:

17、η=dj-d=k1·x2+k2·x+b-d(3)

18、式中,η为实际间隙值;d为安装座的实际厚度。

19、使用曲率计算和二次b样条曲线拟合的方法可获取薄壁壳体端面边界表达式,取顶点,即为阵列安装座孔相对于薄壁壳体的轴向定位基准。取同组径向相邻安装座实际中心点连线上的位置数据点,使用二次b样条曲线进行拟合,获取表达式,取顶点,即为同组径向相邻安装座孔相对于薄壁壳体的径向定位基准。

20、第二步基于测量点云的薄壁壳体表面安装座制孔位置解算

21、该步骤基于第一步获取的薄壁壳体表面位姿信息和定位基准,综合考虑阵列孔的多重约束,求解阵列孔的加工位置坐标。

22、阵列安装座在制孔时,需要协调考虑多个约束:lz±dwz和ld±dwd约束孔在薄壁基体上的位置,保证位置要求;lbd±dbd和lbz±dbz约束孔在安装座上的位置,保证壁厚要求;ldl±dwdl约束同组径向相邻安装座孔之间的相对位置要求。

23、安装座基体的实际端面中心2a与安装座基体的理论端面中心1a并不重合,二者存在轴向偏差量dz和径向偏差量dd。满足壁厚加工要求的所有点是一个矩形区域,即壁厚容差范围qb,其中心是安装座基体的实际端面中心2a。满足位置要求的所有点也是一个矩形区域,即位置容差范围qw,其中心是安装座基体的理论端面中心1a。壁厚容差范围qb和位置容差范围qw的交集即为单个孔的合格加工范围qh,即在这个范围内加工孔时,能够同时满足壁厚要求与位置要求。根据壁厚容差范围中心点和位置容差范围中心点的轴向偏差量dz和径向偏差量dd、轴向壁厚公差值dbz和径向壁厚公差值dbd、轴向位置公差值dwz和径向位置公差值dwd的关系,可以将合格加工范围分为两种情况:

24、当dz<dwz+dbz且dd<dwd+dbd时,孔的合格加工范围存在,能够在同时满足壁厚要求与位置要求的前提下,基于相邻安装座孔的相对位置要求对孔的加工位置进行协调补偿。为了便于处理,对合格加工范围进行简化,取壁厚容差范围中心点2a和位置容差范围中心点1a的连线l,将直线l与合格加工范围的交线作为可修调范围lt,取可修调范围的中点o作为孔的初步加工位置。

25、当dz≥dwz+dbz或dd≥dwd+dbd时,孔的合格加工范围不存在,不能同时满足壁厚要求与位置要求,零件报废。

26、考虑到径向相邻安装座孔之间的相对位置要求,需要对径向相邻安装座孔的初步加工位置进行进一步的协调修调补偿。根据合格加工范围径向最小距离dlmin和径向最大距离dlmax、径向相邻安装座孔初步加工位置径向距离dlmid、径向相邻安装座孔的相对位置要求ldl±dwdl之间的关系,进一步分为三种情况:

27、当径向相邻安装座孔的初步加工位置径向距离满足ldl±dwdl的要求时,不需要修调。径向相邻安装座孔的初步加工位置即为孔的最终加工位置。

28、当径向相邻安装座孔的初步加工位置径向距离不满足ldl±dwdl的要求,dlmax≥ldl+dwdl或dlmin≤ldl-dwdl时,修调范围内所有点均不满足径向相邻安装座孔的相对位置要求,无法协调补偿,零件报废。

29、当径向相邻安装座孔的初步加工位置径向距离不满足ldl±dwdl的要求,dlmax∈ldl±dwdl或dlmin∈ldl±dwdl时,可修调范围内存在部分点满足径向相对位置要求,在此基础上对径向相邻安装座孔的初步加工位置进行修调。取径向相邻安装座孔可修调范围与相对位置要求公差带的交集ltz,该交集中的点均能满足壁厚要求、位置要求和相对位置要求,此时分别取交集的中点oz,作为径向相邻安装座孔的最终加工位置。

30、最后,输出阵列安装座孔的最终加工位置坐标,并生成加工g代码,准备进行加工。

31、第三步深度可控的螺纹孔高效自动加工

32、该步骤根据上一步求解的阵列安装座孔加工位置坐标,在保证不损伤壳体的情况下,完成阵列安装座孔的高质高效加工。

33、首先,为保证阵列安装座孔的加工质量,需要分两道工序分别进行钻孔-螺纹加工,在不同的工序之间进行换刀后,刀具存在尺寸偏差和位置跳动偏差,只有经过对刀,将刀具的半径、长度和位置偏差补偿进自适应加工程序中,刀具才能在修调补偿后的位置进行精准加工,同时避免损伤壳体。本方法使用激光自动对刀仪进行对刀,对刀时,首先使用标准刀具对刀获取激光对刀仪在机床坐标系下的实际位置;然后,将实际使用的刀具从多个方向接近激光束,从而精确确定刀具几何尺寸和安装后刀具相对于主轴的位置偏差。对刀得到刀具的实际长度h后,可更新刀具长度补偿指令g43进行加工位置的高度偏移;对于刀具在x、y向的偏差,可利用trans等坐标系偏移指令或r参数进行位置的偏移累积补偿,从而在自适应加工代码基础上进一步生成不同刀具(不同工序)的阵列安装座孔加工程序。

34、其次,考虑到安装座间隙,加工时不能损伤固体火箭壳体,同时采取两个措施保证安装座孔的安全加工。通过线激光测量数据求解的实际安装座高度与间隙值,控制安装座加工g代码钻深,避免损伤壳体。同时,刀具在切入切出工件时,切削力会产生周期性突变,使用机床主轴切削力监测功能,捕捉刀具贯穿安装座瞬间的轴向切削力突变点,当完成贯穿后刀具继续进给时,系统报警并控制机床停转,实现加工过程中加工状态的安全监测,避免异常情况,保证安全加工。

35、最后,启动机床,在监测机床主轴受力的前提下,执行阵列安装座孔加工程序,完成薄壁壳体安装座阵列孔的高质高效加工。

36、本发明的有益效果:本发明提出了一种薄壁壳体外表面阵列孔高效加工方法,基于线激光测量方法获取阵列安装座实际位姿信息,求解相邻对称安装座孔的最终加工位置,并实现了深度可控的螺纹孔高效自动加工,解决了阵列安装座孔加工难以定位、效率低下、精度不足的问题。本发明所述的方法适用于薄壁壳体零件外表面阵列孔自适应加工系统中编程进行位置自动修调的情况,修调过程简单,兼顾阵列孔之间的耦合影响和安全加工要求,结果可靠。该方法可满足面向制造现场环境的安装座孔特征自适应加工需求。

- 还没有人留言评论。精彩留言会获得点赞!