一种食品级金属包装用冷轧普碳基板冷轧方法与流程

本技术涉及钢板冷轧,尤其是涉及一种食品级金属包装用冷轧普碳基板冷轧方法。

背景技术:

1、冷轧普碳基板又称普通碳素结构钢冷轧板,也称冷轧板,俗称冷板,冷轧普碳基板是由普通碳素结构钢热轧钢带,经过进一步冷轧制成厚度小于4mm的钢板,冷轧普碳基板的尺寸精度高,再加之退火处理,其机械性能和工艺性能都优于热轧薄钢板,在许多领域里,特别是家电制造领域,已经逐渐用它取代热轧薄钢板。

2、另外,冷轧普碳基板具有良好的性能,即通过冷轧,可以得到厚度更薄、精度更高的冷轧带钢和钢板,平直度高,表面光洁度高,易于进行涂镀加工,品种多,用途广,同时具有冲压性能高和屈服点低的特点,所以冷轧普碳基板具有广泛的用途,主要用于汽车、印制铁桶、建筑、建材、自行车等行业。

3、目前,现有技术中的普碳基板在冷轧过程中需要经过2-3次退火,过程繁琐,工艺复杂,而且还会影响普碳基板的质量。

技术实现思路

1、为了简便工艺且提高普碳基板的质量,本技术提供一种食品级金属包装用冷轧普碳基板冷轧方法。

2、第一方面,本技术提供一种食品级金属包装用冷轧普碳基板冷轧方法,采用如下技术方案:

3、一种食品级金属包装用冷轧普碳基板冷轧方法,包括如下步骤:

4、s1:选取普碳基板进行酸洗,得到预处理后的普碳基板;

5、s2:调整乳化液浓度、横移抽动量、张力、单道次压下量,将预处理后的普碳基板进行轧制;s3:对轧制完成的普碳基板进行退火;

6、s4:对退火完成的普碳基板进行平整、剪切、入库。

7、通过采用上述技术方案,本技术的食品级金属包装用冷轧普碳基板冷轧方法,通过各步骤之间的协同作用,不仅将退火次数减少到1次,缩短了作业周期,简便了工艺,提高了工作效率,还提高了普碳基板的抗拉强度、屈服强度和延伸率,从而提高了普碳基板的质量,其中,普碳基板的抗拉强度为603-635mpa,屈服强度为585-620mpa,延伸率为6-12%。

8、对普碳基板进行酸洗预处理,能够除去普碳基板表面的氧化皮和铁锈,防止在后续操作中,普碳基板上的其他杂质影响轧制的安全成品的质量;然后调整轧机的乳化液的浓度、横移抽动量和张力,便于提高润滑性,便于对普碳基板进行轧制;现有技术中的钢带在冷轧过程中通常需要退火2-3次,成本高,耗时长,按照上述方法对工艺进行调整,将退火次数减少至1次,缩短了作业周期,降低了整体成本,提高了生产效率,提高普碳基板的质量;最后对普碳基板进行平整、剪切、入库,能够消除普碳基板的屈服平台,便于对普碳基板进行完善,更有助于提高普碳基板的质量。

9、作为优选:所述步骤s1中的酸洗具体工序为:在酸洗液中加入微气泡,加热升温,在超声波下对普碳基板进行洗涤,其中,酸洗液为盐酸溶液和缓蚀剂的混合液,且盐酸溶液和缓蚀剂的重量配比为1:(0.2-0.4)。

10、进一步的,所述步骤s1中的酸洗具体工序为:在酸洗液中加入微气泡,加热至20-40℃的温度,在1-3mhz的超声波下对普碳基板进行洗涤,洗涤10-20min,其中,酸洗液为盐酸溶液和缓蚀剂的混合液,且盐酸溶液和缓蚀剂的重量配比为1:(0.2-0.4);

11、其中,微气泡的直径为100-200μm,盐酸溶液的质量分数为20-30%。

12、通过采用上述技术方案,对酸洗的具体工序进行限定,首先在酸洗液中加入微气泡,在酸洗的过程中,气泡会在普碳基板表面炸裂,从而对普碳基板表面的杂质形成冲击,更有利于普碳基板表面杂质的去除;然后在超声波的作用下进行洗涤,利用超声波的振动,能够使酸洗液渗入普碳基板表面的杂质内,加快去除杂质。酸洗液由盐酸溶液和缓蚀剂组成,盐酸溶液能够对普碳基板表面的杂质进行腐蚀,从而达到去除杂质的目的,缓蚀剂能够保护普碳基板减少腐蚀的几率,实现去除杂质、保护普碳基板的目的,从而提高普碳基板的质量。

13、作为优选:所述步骤s2中的乳化液的浓度为3.0%,横移抽动量为10mm,张力为150-180kg,单道次压下量为18-35%。

14、通过采用上述技术方案,对乳化液浓度、横移抽动量、张力、单道次压下量进行限定,通过对上述参数的调整,将退火次数减少至1次,缩短了作业周期,降低了生产成本,提高了生产效率。

15、作为优选:所述步骤s3在退火前对普碳基板进行脱脂处理。

16、作为优选:所述脱脂处理的具体工序为:将轧制完成的普碳基板放入脱脂溶液中,在40-60℃的温度下浸泡2-4min,在摆频20-40次/min、往返1次、摆距40-60mm下摆洗1-3min,取出普碳基板,在水中浸提3-5次,烘干后完成脱脂。

17、通过采用上述技术方案,在轧制的过程中普碳基板表面有润滑油,在轧制的过程中,油脂挥发,会在普碳基板上留下黑斑,对退火前的普碳基板进行脱脂处理,能够除去普碳基板表面的黑斑,且通过在脱脂液中浸泡和摆洗的双重作用,能够使脱脂液更好的发挥皂化作用,与普碳基板上的黑斑进行反应,摆洗振动更有利于皂化后物质的去除,从而提高普碳基板的质量。

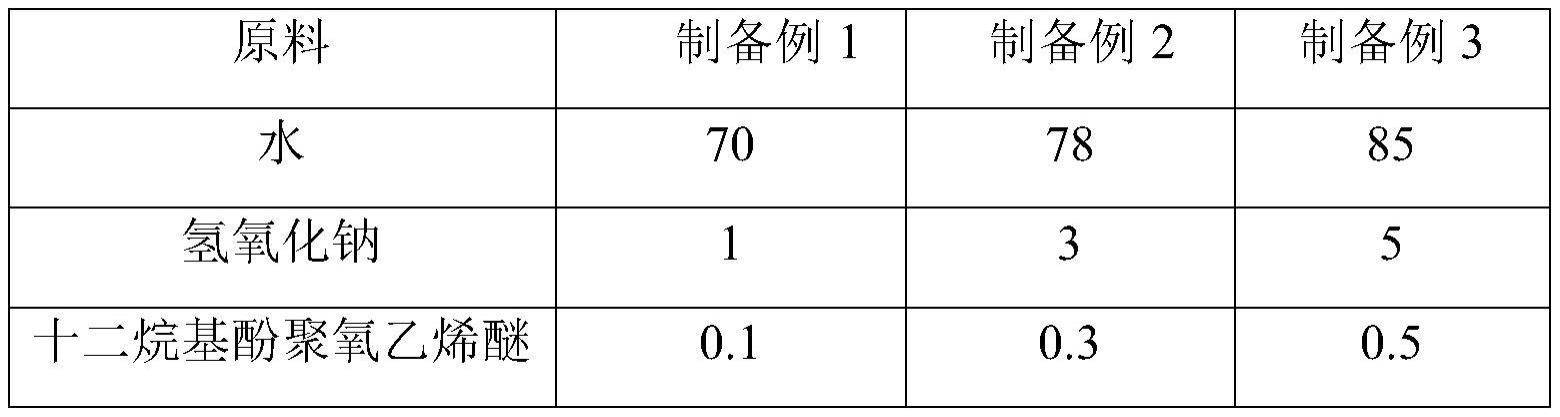

18、作为优选:所述脱脂溶液包括以下重量份的原料:水70-85份、氢氧化钠1-5份、十二烷基酚聚氧乙烯醚0.1-0.5份、硅酸钠5-12份。

19、通过采用上述技术方案,对脱脂溶液的原料进行限定,更有利于提高普碳基板上黑斑的去除率。具体的,氢氧化钠为强碱,在水中溶解后能够电离出oh-,能够发生皂化反应,溶解油脂沉积物,形成水溶性的硬脂酸钠和甘油,从而除去普碳基板上的黑斑,提高普碳基板的质量;十二烷基酚聚氧乙烯醚能够使黑斑乳化分散,从而使黑斑脱离普碳基板表面,不会对普碳基板造成损坏;硅酸钠不仅能够对普碳基板起到缓蚀的作用,还能够与十二烷基酚聚氧乙烯醚起到良好的助洗作用,从而进一步提高黑斑的去除率,提高普碳基板的质量。

20、作为优选:所述步骤s3中的退火的具体工序为:第一升温阶段到400-500℃,保温2-3h,第二升温阶段到650-720℃,升温速度为40-60℃/h,保温10-14h,冷却。

21、通过采用上述技术方案,对退火的具体工序进行限定,便于普碳基板的成型,有助于缩短作业周期,提高生产效率,提高普碳基板的质量。

22、作为优选:保温阶段通入保护气进行保护,保护气流量为4-6m3/h,保护气为氮气和氦气的混合物,且氮气和氦气的重量配比为1:1。

23、通过采用上述技术方案,在退火工序的保温阶段充入保护气进行保护,便于退火工序的持续进行,便于缩短作业周期;且氮气和氦气均为惰性气体,稳定性好,不会对普碳基板造成影响,氮气比氦气容易获得,选用氮气和氦气作为保护气,便于普碳基板更好的完成退火工序,便于提高普碳基板的质量。

24、作为优选:所述步骤s4中的平整的具体工序为:在30-50℃的温度下、浓度为1-2%的平整液下进行平整。

25、进一步的,所述步骤s4中的平整的具体工序为:在30-50℃的温度下、浓度为1-2%的平整液下进行平整;

26、其中,平整液为edta 0.5-1.5%、硅油5-15%、壬基酚聚氧乙烯醚10-20%、三乙醇胺5-15%、余量为水。

27、通过采用上述技术方案,对平整工序进行限定,能够消除普碳基板的屈服平台,便于最后对普碳基板进行完善,便于提高普碳基板的质量。

28、综上所述,本技术包括以下至少一种有益技术效果:

29、1、由于本技术中采用普碳基板预处理-轧制-退火-平整、剪切入库的工艺对普碳基板进行冷轧,首先对普碳基板进行酸洗预处理,能够防止在后续操作中,普碳基板上的其他杂质影响轧制的安全成品的质量;然后调整轧机的乳化液的浓度、横移抽动量和张力,便于提高润滑性,便于对普碳基板进行轧制;将退火次数减少至1次,缩短了作业周期,降低了整体成本,提高了生产效率,提高普碳基板的质量;最后对普碳基板进行平整、剪切、入库,能够消除普碳基板的屈服平台,便于对普碳基板进行完善,更有助于提高普碳基板的质量,可使普碳基板的抗拉强度达到635mpa,屈服强度达到620mpa,延伸率达到12%。

30、2、本技术中优选在退火前对普碳基板进行脱脂处理,在轧制的过程中会在普碳基板上留下黑斑,进行脱脂处理,能够除去普碳基板表面的黑斑,且通过在脱脂液中浸泡和摆洗的双重作用,能够使脱脂液更好的发挥皂化作用,与普碳基板上的黑斑进行反应,摆洗振动更有利于皂化后物质的去除,从而提高普碳基板的质量。

- 还没有人留言评论。精彩留言会获得点赞!